镍基20合金等离子焊裂纹分析及解决方案

文章摘要:(由ai生成)

在镍基20合金管道项目中,采用PAW和GTAW焊接方法时,管子端部近息弧板处出现裂纹。20合金是耐腐蚀的镍基合金,适用于500℃以下。裂纹分析确定为焊缝凝固裂纹,与液态薄膜、杂质元素及拘束有关。为解决问题,采取了减少合口间距、加长点焊焊点、牢固焊接息弧板等措施,有效预防了裂纹产生。

项目背景:今年我司镍基20合金(UNS N08020)管道项目,规格φ323.8×9.53mm,单根长度6000mm,板材制造商为日本冶金工业株式会社,炉号51455。管子采用板卷制焊接成形,焊接方法为等离子(PAW)+机械氩弧焊(GTAW),其中PAW自熔打底,GTAW加丝填充盖面。在PAW自熔打底时发现多根管子端部接近息弧板处焊后开裂,裂纹沿焊接方向,居中分布,如图1所示:

图1 镍基20合金等离子焊裂纹

材料介绍:20合金(UNS N08020)是一种低碳、铌稳定化的奥氏体镍-铁-铬、同时添加铜和钼的固溶强化镍基合金。具有优良的抗磷酸、硫酸和有机酸腐蚀性能;良好的抗晶间腐蚀、点腐蚀和缝隙腐蚀性能,同时具有优良的抗氯离子诱发应力腐蚀开裂性能;由于其在500℃及以下抗拉强度、屈服强度下降值很少,所以此材料可在500℃及以下的温度范围内使用。具体化学成分见表1所示,铁为余量:

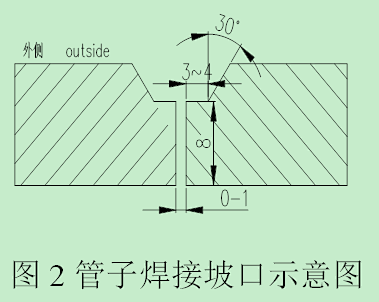

焊接工艺:PAW 焊接电流240~250A,焊接速度27~28cm/min,离子气95%Ar+5%H2,流量6~7L/min.,不加丝自熔打底,坡口型式见图2所示:

裂纹分析:在PAW自熔打底时发现多根管子端部接近息弧板处焊后开裂,如图1所示。根据固溶强化镍基合金焊接裂纹的分类,我们采用了排除法进行对裂纹进行定性。

1. 液化裂纹。液化裂纹又分为热影响区液化裂纹和焊缝金属液化裂纹,其开裂一般要求三个条件,首先在显微组织中必须发生局部液化;第二,液相和晶界相互作用、润湿晶粒;第三,有一定的拘束度(拘束度一般指焊接接头的综合受力情况)。

我们这个裂纹在焊缝中间,所以显然不是热影响区液化裂纹。而焊缝金属液化裂纹是指再次加热的焊缝金属(如多层多道焊缝)所特有的,我们现在只有一道打底焊,也不符合焊缝金属液化裂纹特性,所以排除液化裂纹可能性。

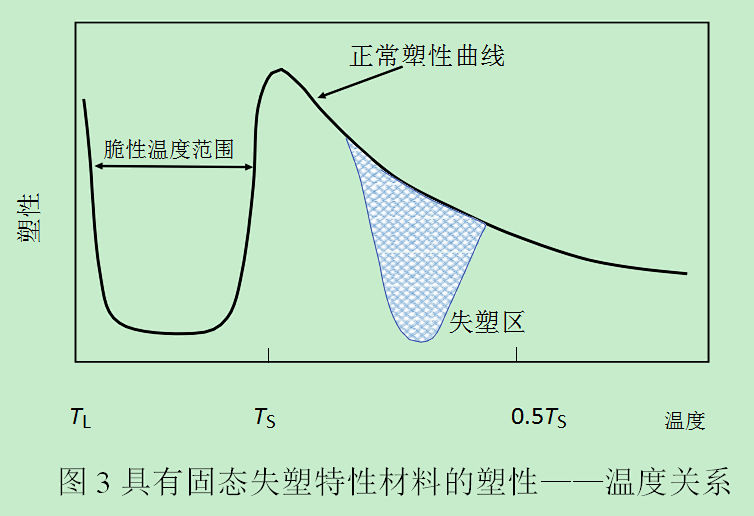

2.失塑裂纹。失塑裂纹是指在合金在固相线温度与接近一半固相线温度的范围内,塑性快速下降,此时如果在拘束度的作用下塑性全部耗尽,就会产生裂纹。对于镍基合金来说失塑裂纹温度范围一般在800~1150℃,多发生在焊缝金属中,具有固态失塑特性材料的塑性—温度关系如图3所示:

失塑裂纹对粗晶、平直、干净的晶界最为敏感,而具有弯曲状晶界的焊缝金属对失塑裂纹抵抗力最强。

20合金含有Nb,在焊缝凝固末期通过共晶反应会生成NbC析出相,这些析出相会钉扎住焊缝金属的晶界防止其迁移变直,这样就形成了弯曲状的晶界,所以20合金对失塑裂纹有一定的抵抗力;另外产生失塑裂纹的拘束度来自多层多道焊的残余应力积累,在后续焊道加热时应力释放导致晶界开裂,与应力松弛裂纹较像,但应力松弛裂纹需要的时间很长。以上分析可以排除失塑裂纹的可能性。

3.焊缝凝固裂纹。焊缝凝固裂纹是指焊缝在凝固时晶界存在液态薄膜,在拘束度的作用下开裂。液态薄膜是富镍的共晶液体,如Ni-S等。拘束因素包括内在和外在两个方面,内在的拘束产生于凝固期间的自然收缩,因为所有金属在凝固期间均会发生体积上的缩小,此外材料的强度、工件尺寸和厚度、接头设计、焊道尺寸和形状也会影响内在拘束;外在拘束主要由机械夹具、工装所导致。

焊缝凝固裂纹在焊后立即出现,并优先沿凝固晶界发生,即焊缝的中心线位置。一是因为此处是最后凝固的,杂质元素S、P、B在此偏析聚集,促使形成低熔点液态薄膜,提高开裂敏感性;二是因为内、外拘束均在中心线处达到最大。此外焊缝深宽比对凝固裂纹影响较大,如图4所示。

裂纹定性:对比管子端部焊接裂纹出现的时间、位置、焊缝形状、深宽比及焊缝凝固裂纹的特性,我们判断其应该属于焊缝凝固裂纹。

解决方案:要想避免出现裂纹,就要找到产生裂纹的原因,才能更有针对性的采取措施。我们判断其属于焊缝凝固裂纹,那么我们就从影响焊缝凝固裂纹的因素分析。

首先,焊缝金属成分对凝固裂纹有着决定性的作用,它在冶金过程中决定着液态薄膜的形态、数量及分布。我们这个焊缝属于自熔型焊缝,成分基本与母材一样,如果母材成分有问题,比如杂质含量过高,那么应该在其他位置也会出现同样的裂纹,而不是全部出现在管子端部接近息弧板处,况且母材已然既定,无法更改成分。

第二,焊缝的深宽比,由于我们采用PAW焊接,就是为了加大熔深,提高焊接效率,节省焊材,这是这种焊接方法的本质特性,也不方便调整。

第三,焊接工艺参数,低的热输入可以导致小的焊缝尺寸和焊缝晶粒度,同时也降低凝固收缩应变。但是PAW要一次焊透8mm的钝边,必须要有足够的电流和速度的匹配,所以焊接参数也没有太多的调整余量。

那么剩下的就只有拘束度的问题。拘束度是所有裂纹产生的重要和直接原因,因为没有力就不会开裂。我们的管子规格φ323.8×9.53mm,采用折弯成形,但不可能折到完全和管径一样,总会有20~30mm的间距,然后再通过合口机强力挤压、点焊来达到要求的管径尺寸。此时焊缝中间必然受到拉应力,间距越大,拉应力越大。另外在焊接时焊缝金属凝固体积收缩量一般在3~8%,也会对焊缝中心产生拉应力。而焊缝中心的压应力只有焊点和引、息弧板的作用。在管子焊接时,一开始焊缝受到其前方焊点、和息弧板的压应力作用,保持不开裂,但随着焊接的进行,此压力应越来越小,当抵消后拉应力大于凝固晶界的结合力时,就会造成开裂。所以裂纹都出现在靠近息弧板的管端部。

根据以上分析,我们采取了四个措施来预防其开裂,第一,管子折弯成形要求尽量减少合口间距;第二,点焊时加长焊点;第三,将息弧板与管端焊接更加牢固,以前只是浮焊;第四,加长在息弧板上的焊接距离,以前过息弧板10mm就停止焊接,后来我们要求至少过25mm才能停止焊接。以上四个措施都是为了减少拉伸拘束,经实践证明完全有效,很好的解决了这个问题。

来源:压力容器焊接