双相钢2205氩弧焊纯氩与氩+氮焊接对比试验

本文摘要:(由ai生成)

本研究对比了双相钢2205钨极氩弧焊中纯氩与氩+氮混合气的焊接性能。试验采用相同规格的试板和参数,对焊接后的铁素体含量、力学性能和腐蚀性能进行了评估。结果显示,两种气体焊接的铁素体含量均达标,但氩+氮混合气焊接的铁素体含量略低。在力学性能方面,氩+氮焊接的冲击功平均值优于纯氩焊接。腐蚀试验表明,氩+氮焊接的试样在GB/T4334 E-2020试验中表现更佳,腐蚀率更低。因此,氩+氮混合气焊接更适合用于获得高质量的双相钢焊缝。

试验过程:

①准备两副试板,相同材料,相同厂家,相同炉批号,相同规格。经过比较选择了山西太钢的ASME SA240M S32205 试板尺寸为400×125×10mm,4件。

②试板坡口形式为X形坡口,坡口角度为60°,没有钝边,组对间隙为3mm。

③第一副试板采用纯氩焊接,焊枪保护气及试板背面保护气都为99.99%Ar。第二副试板采用氩+氮的混合气进行焊接,焊枪保护气为98%Ar+2%N2,试板背面保护气还是99.99%Ar。

④为了减少其他因素的影响,这两块试板都由同一个焊工用相同的参数进行焊接。焊接材料选择了昆山京雷的GTS-2209(ASME牌号ER2209),焊丝直径2.4mm。焊接参数如下:

焊道布置图如下:

⑤两副试板焊接完毕后按NB/T47013.2-2015 进行了拍片,都是Ⅰ级片。

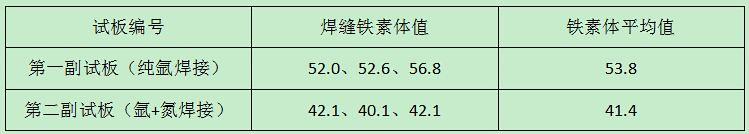

⑥对两副试板焊缝分别用手持式铁素体仪(德国Fischer FMP30)进行了铁素体的测量,数据如下:

这两种情况的铁素体含量都满足一般的双相钢焊接对铁素体的要求,混合气的铁素体含量整体上比用纯氩的低10左右。

⑦两副试板进行了理化试验,拉伸数据如下:

由下图可以看出两副试板的抗拉强度区别不大,说明焊接接头的抗拉强度都大于母材,都断在了母材上,这个抗拉强度代表的是母材的抗拉强度,而两副试板都是使用的相同的母材,所以出现了这种情况。

弯曲试验是进行的侧弯,每块试板都取了4个试件,弯芯直径为40mm,弯曲角度为180°,两副试板都合格,未出现任何裂纹。说明这两种情况焊接接头的塑性都没有问题。

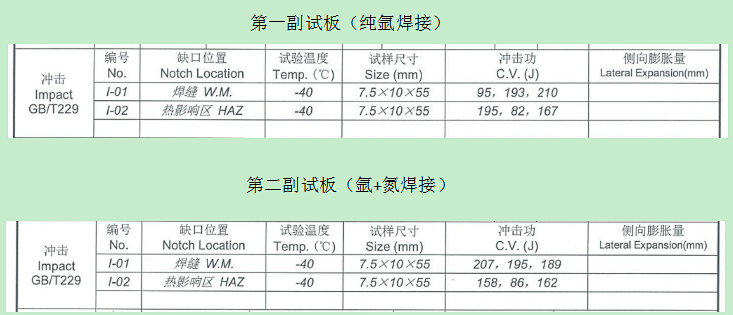

按照ASTM A923B法的要求进行了-40℃的冲击,数据如下:

第一副试板焊缝区的冲击功平均值为:166J,热影响区冲击功平均值为:148J。

第二副试板焊缝区的冲击功平均值为:197J,热影响区冲击功平均值为:135J。

这两块试板都满足ASTM A923B法中2205的冲击功要求,母材及热影响区(冲击标准试件)≥54J,焊缝(冲击标准试件)≥34J。第二副试板(氩+氮焊接)的焊缝冲击功平均值要比第一副试板(纯氩焊接)的要大31J,与铁素体含量检测一致。

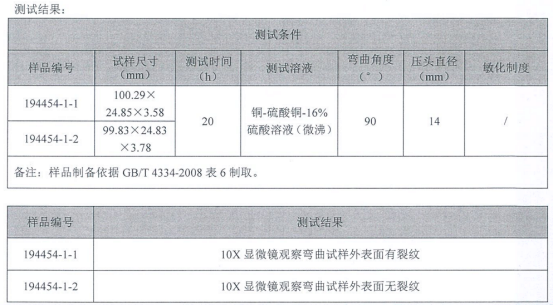

力学性能试验之后进行了腐蚀试验,分别进行了GB/T4334 E-2020和ASTM A923C-2014试样,第一块试板(纯氩焊接)腐蚀数据如下:

从上图可以看出按照GB/T4334 E-2020试验的两个试件中有一个出现了裂纹,被判了不合格。

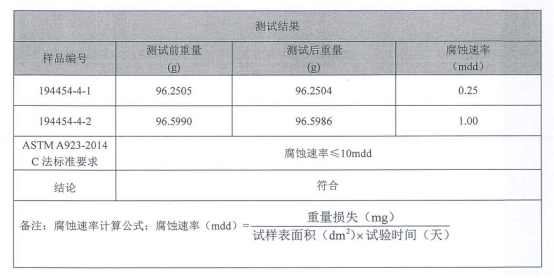

按照ASTM A923C-2014两个试件的腐蚀率为4.50mdd和1.25mdd,平均值为2.875mdd,数据符合标准要求。

第二块试板(氩+氮焊接)腐蚀数据如下:

从上图可以看出按照GB/T4334 E-2020试验的两个试件均无裂纹,合格。

按照ASTM A923C-2014两个试件的腐蚀率分别为0.25mdd和1.00mdd,平均值为0.625mdd。数据符合标准要求。

将两块试板腐蚀数据进行对比发现,用混合气焊接的试样

GB/T4334E试验结果要优于纯氩焊接,纯氩焊接的没有通过这个试验。而按照ASTM A923C法,两种情况的数据都通过了标准要求,但通过数据对比后发现,混合气的腐蚀率平均值为0.625mdd,而纯氩焊接的的腐蚀率为2.875mdd,混合气的腐蚀率明显要优于纯氩焊接的情况。

⑧结论:

1.双相钢2205的钨极氩弧焊,采用纯氩和氩+氮焊接力学性能都能满足标准要求。氩+氮的力学性能更优异,在抗拉强度相差不大的情况下,冲击功更高。

2.腐蚀试验,明显氩+氮焊接的情况更好,纯氩焊接GB/T4334E没有合格,虽然二者都能通过ASTM A923C,但氩+氮混合气焊接的试样腐蚀率更低。

3.要想获得更高质量的双相钢焊缝,氩+氮混合气是一个更好的选择。