镍基合金、双相钢、不锈钢腐蚀试验介绍(二)

本文摘要:(由ai生成)

ASTM A923标准定义了三种检测奥氏体/铁素体双相不锈钢中有害金属间相的方法:A法为氢氧化钠浸蚀试验,观察金相组织;B法为夏比冲击试验,检测材料韧性;C法为氯化铁腐蚀试验,评估耐腐蚀性。此外,ASTM G48A标准用于检测不锈钢的点腐蚀性能,通过失重率、麻点密度和深度进行评定。这些标准有助于确保不锈钢材料的质量和性能,但具体的合格指标需根据应用场合和材料类型确定。

ASTM A923 《检测奥氏体/铁素体双相不锈钢中有害金属间相的标准试验方法》

当双相(奥氏体-铁素体) 不锈钢处于 320~955℃温度区间, 易生成金属间化合物。这些沉淀相的生成速度是由化学成分及热过程或热力学过程共同作用而决定的。这些相的存在对于材料的韧性和耐蚀性是不利的。

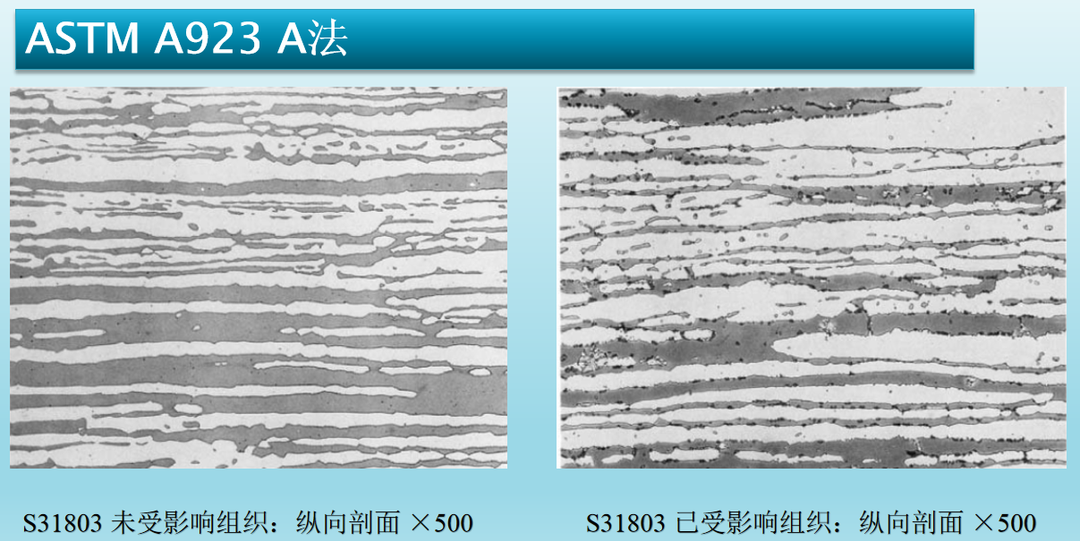

A—— 氢氧化钠浸蚀试验, 检测双相不锈钢浸蚀后的金相组织。通过微观组织判断是否有金属间相析出。

B—— 夏比冲击试验, 检测双相钢韧性,如果产生有害金属间相,材料韧性会下降。

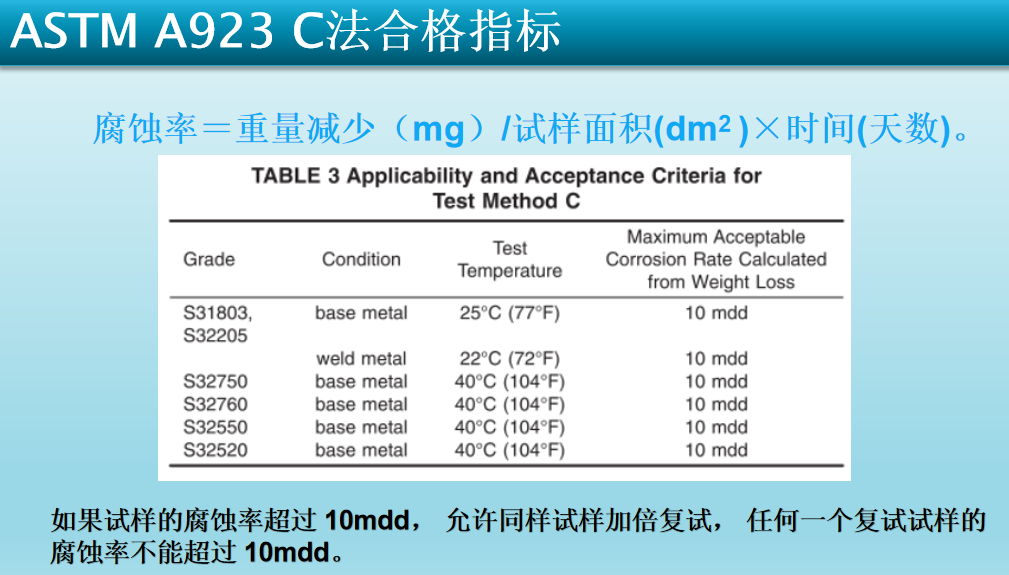

C—— 氯化铁腐蚀试验, 可检测由于局部铬元素和钼元素的减少引起的耐腐蚀性的降低。在腐蚀试验中, 试样会有明显的失重。

ASTM A923 B法

1.试验用试样的制备见 ASTM A370 的试验方法及说明(就是常做的冲击试样)。

2.对于轧制样品, 试验的试样可为纵向或横向,一般来说双相钢轧制样品横向试样的冲击韧性是纵向试样的一半或 2/3。

3. 试坯厚度不够做全尺寸夏比冲击试样时, 样品可取小尺寸冲击试样, 小尺寸试样应在样品尺寸允许前提下尽可能大。

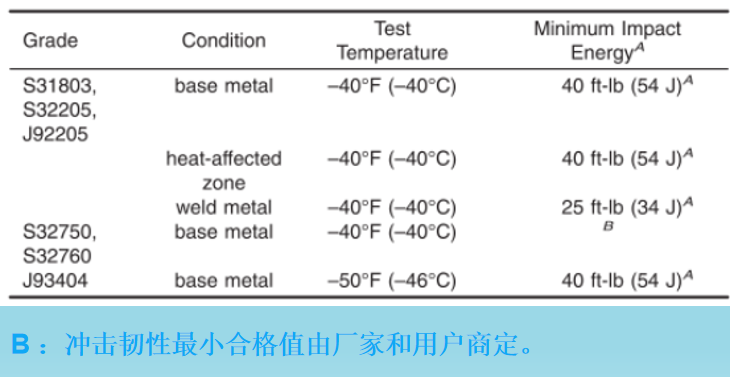

4.冲击值合格指标如图1所示。

图1 ASTM A923 B法合格指标

ASTM A923 C法

试样制取:

1、各种不同形状及尺寸都可以使用。

对于平板类产品,厚度≤10mm的,试样净尺寸一般为 50×25×产品的整个厚度(近似);

厚度10~50mm的,试样应在垂直方向上取样,尺寸 6×25×产品的整个厚度(近似);

厚度对于>50mm的, 试样沿厚度方向截成产品厚度的 1/2 ~ 2/3 进行试验。

2、取样位置如图2所示,单个试样重量不超过100g。

同一炉号、同一加工工艺、热处理状态一般取两件。

试样取样步骤:一般先采用线切割或水刀下毛料,然后采用铣床或磨床加工到净尺寸,最后用试样抛光机抛光,抛光时同步水冷,防止表面过热敏化。

试样称重精确至 0.001g 或更高,测量试样尺寸。

图2 ASTM A923 C法取样位置

ASTM A923 C法

试验温度及时间:

除非特别说明, S31803 和 S32205 母材试验温度为 25℃, 试验时的温度精度为±1℃。带焊缝的试验温度为 22℃, 试验时的温度精度为±1℃。

S32750 钢试验温度为 40℃, 试验时的温度精度为±1℃。

如不注明, 试验过程为 24h。

ASTM G48A 《三氯化铁溶液检测不锈钢及其合金耐点腐蚀的标准方法》

1.这个试验是用来检测不锈钢、双相钢、镍-铬合金的耐点腐蚀性能的;

2.其试样尺寸、制取方式与 ASTM A923C相同;

3.实验时采用的温度推荐为22±2℃和50±2℃;

4.合理的试验周期为72小时;

5.以失重率(以克/平方分米为单位)、麻点密度、麻点深深来评定材料的耐点蚀性。

注:标准没有给出明确的合格指标。