市场监管总局关于2023年全国特种设备安全状况的通告

本文摘要:(由ai生成)

2023年中国特种设备安全状况总体稳定,设备总量达2128.91万台,生产充装单位76366家,作业人员持证1360.09万张。全年特种设备事故71起,死亡69人,较2022年有所下降,未发生重特大事故。事故多涉及间接事故,主要集中在场(厂)内专用机动车辆、起重机械和电梯,使用环节占比最高。事故特征包括爆炸、泄漏着火和坠落、碰撞等。三季度事故最多,一季度最少。事故原因主要为使用管理不当和设备缺陷。

根据《中华人民共和国特种设备安全法》《特种设备安全监察条例》的规定,现将2023年全国特种设备安全状况通告如下。

(一)特种设备基本情况

(一)特种设备登记数量情况

截至2023年年底(下同),全国特种设备总量达2128.91万台。其中:锅炉31.96万台、压力容器533.92万台、电梯1062.98万台、起重机械292.17万台、客运索道1135条、大型游乐设施2.52万台(套)、场(厂)内专用机动车辆205.25万台。另有:气瓶2.88亿只、压力管道99.13万公里(在册)。(见图1)

图1 2023年特种设备数量分类比例图

(二)特种设备生产和充装单位及作业人员情况

截至2023年年底,全国共有特种设备生产(含设计、制造、安装、改造、修理)和充装单位76366家,持有许可证77885张,其中:设计许可证2275张,制造许可证16375张,安装改造修理许可证32062张,移动式压力容器及气瓶充装许可证27173张。(见图2)

特种设备作业人员持证1360.09万张。

图2 2023年特种设备生产许可证分类比例图

(三)特种设备安全监察机构和检验检测机构情况

截至2023年年底,县级以上市场监管部门共设立特种设备安全监察机构3289个,其中国家级1个,省级33个,市级477个,县级2689个,区县派出机构89个。全国特种设备安全监察人员共计126994人。

截至2023年年底,全国共有特种设备检验检测机构5255家,持证5438个。其中,特种设备综合性检验机构635个,型式试验机构46个,无损检测机构897个,气瓶检验机构2172个,安全阀校验机构1226个,房屋建筑工地和市政工程工地起重机械检验机构370个,电梯检测机构92个。特种设备综合性检验机构包括市场监管系统内检验机构248个,社会检验机构和企业自检机构385个,技术检查机构2个。

(二)特种设备安全状况

(一)事故总体情况

2023年,全国共发生特种设备事故和相关事故71起,死亡69人,与2022年相比,事故数量减少37起、降幅34.26%,死亡人数减少32人、降幅31.68%。全年未发生重特大事故,特种设备安全形势总体平稳。但涉及特种设备的间接事故呈多发态势,2023年涉及特种设备的间接事故19起,死亡59人。

(二)事故特点

按设备类别划分,锅炉事故3起,死亡6人;压力容器事故1起,死亡2人;气瓶事故2起,死亡1人;未发生压力管道事故;电梯事故14起,死亡13人;起重机械事故20起,死亡19人;场(厂)内专用机动车辆事故29起,死亡28人;客运索道事故1起,大型游乐设施事故1起,均未造成人员死亡。(见图3、图4)其中,场(厂)内专用机动车辆、起重机械和电梯事故占比较大,占事故总起数的88.73%、死亡总人数的86.96%。

图3 2023年特种设备事故起数及占比情况

图4 2023年特种设备事故死亡人数及占比情况

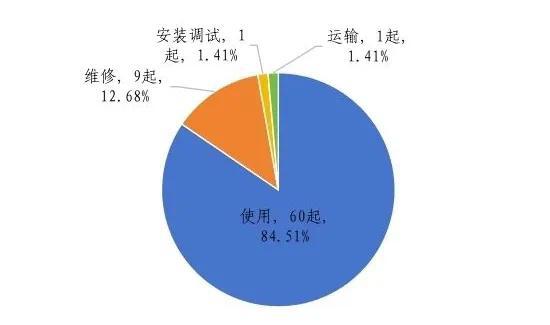

按发生环节划分,发生在使用环节60起,占84.51%;维修环节9起,占12.68%;安装调试环节1起,占1.41%;运输环节1起,占1.41%。(见图5)

图5 2023年特种设备事故环节分布占比情况

按损坏形式划分,承压类设备(锅炉、压力容器、气瓶、压力管道)事故的主要特征是爆炸、泄漏着火等;机电类设备(起重机械、电梯、大型游乐设施、场(厂)内专用机动车辆、客运索道)事故的主要特征是坠落、碰撞、挤压、受困(滞留)等。

按发生时间进行划分,三季度特种设备事故数量最高,一季度特种设备事故数量最低。其主要原因是三季度处于暑期假期,人员安全意识懈怠,在线监测、隐患排查、安全管理等多方面存在漏洞、盲区,造成发生事故的风险增大,事故相对多发;一季度特种设备事故数量最少,其主要原因是一季度春节休假期间,加之疫情防控影响,部分设备处于停用状态。(见图6)

图6 2023年1月-12月特种设备事故起数分布图

(三)事故主要原因

截至2023年年底,特种设备事故共结案45起,根据结案材料分析,事故原因主要分二类:一是因使用、管理不当发生事故,约占84.44%。违章作业仍是造成事故的主要原因,具体表现为作业人员违章操作、操作不当甚至无证作业,维护缺失,管理不善等。二是因设备缺陷、维护保养不到位造成的安全部件失效及保护装置失灵的事故,约占15.56%。(见图7)

图7 2023年特种设备已结案事故原因占比情况分布图

源自 国家市场监督管理总局

转载 中国化工装备协会