西南交大陈辉&哈工大顶刊丨金属基激光增材制造的原位监测与过程控制系统研究

摘要

正文

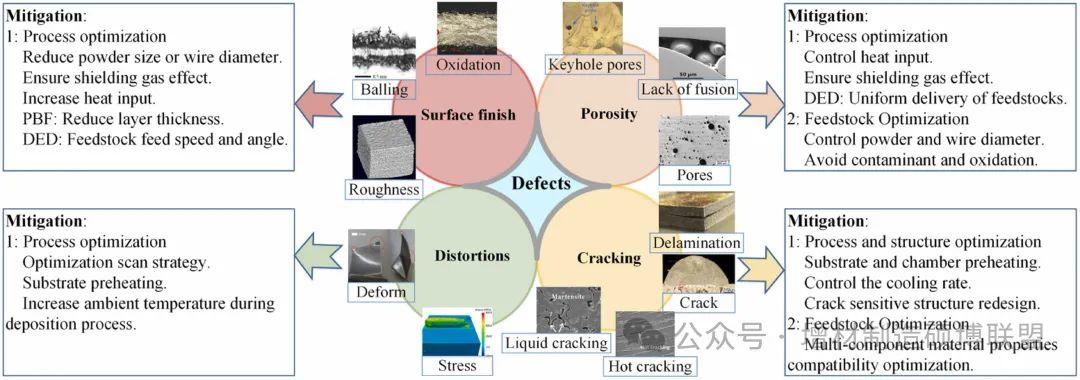

金属基激光增材制造(MLAM)因其能够直接从三维模型制造复杂且高性能的金属部件而在工业领域受到广泛关注。然而,打印构件仍存在尺寸精度、表面质量、内部缺陷等各种问题,严重阻碍了MLAM的发展。为了克服这些问题,应强调MLAM中的过程监控和控制,以实现高质量的零件。

3)提出了MLAM中现场监控、过程控制和机器学习模型性能的未来方向。

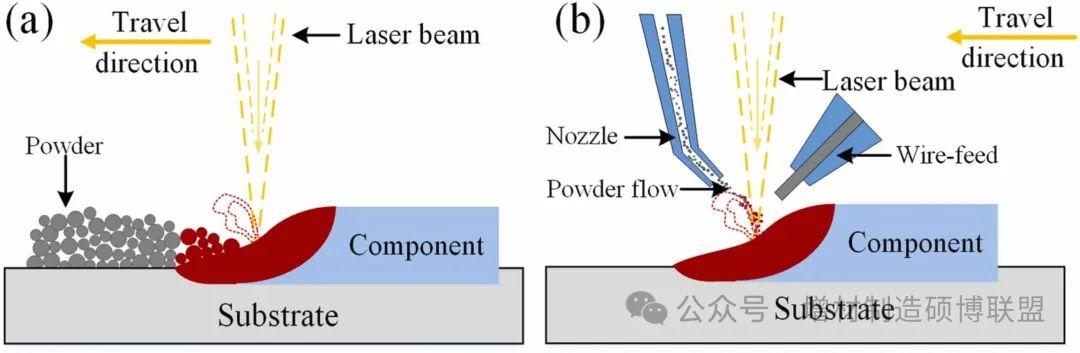

图1.两种激光增材制造的示意图 (a) 激光粉末床熔融 (b) 激光直接能量沉积

图 2. 综述路线图

图6. 对不同监控设备获取的顶层图像进行采样分析

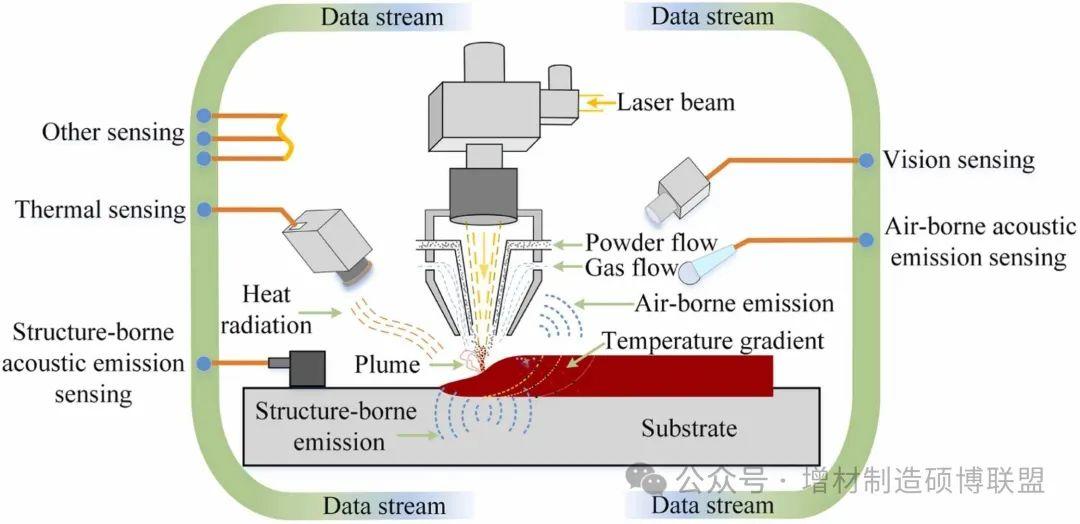

监测和控制是过程闭环控制中两个不可或缺的部分,以解决MLAM鲁棒性和重复性低的问题。如图4所示,上述各部分之间的关系类似于中国古代太极图。这两部分必须协调发展,才能推动MLAM自动化的进步。该领域具有很高的研究价值,对于突破MLAM的行业应用限制具有至关重要的作用。改研究对MLAM现场监测和过程控制的以往研究进行了全面回顾。分析了MLAM中应用的各种传感系统的特点和局限性。对MLAM中的缺陷进行了分类,并讨论了相应的诱导机制和缓解措施。回顾了过程控制框架的开发。研究工作根据传感方法、控制器类型和受控对象进行分类。

1. 过程监控

ML已广泛应用于MLAM中的分类或预测层特征。然而,高性能机器学习模型依赖于高质量的训练数据和标签映射。大规模数据集获取和模型训练复杂且成本高昂。因此,减少对训练数据量的依赖,提高计算效率是机器学习的主要发展方向。此外,训练数据范围限制了当前机器学习模型的认知能力,这意味着处理超出训练数据范围的事件可能会导致预测结果的不确定性。因此,提高ML模型的泛化能力,释放其在MLAM中的应用潜力具有重要意义。

引用: Cai Y, Xiong J, Chen H, et al. A review of in-situ monitoring and process control system in metal-based laser additive manufacturing[J]. Journal of Manufacturing Systems, 2023, 70: 309-326.