设备保温施工技术条件

本文摘要(由ai生成):

本标准规定了石油化工设备外部保温工程的施工要求,包括材料选择、施工准备、保温层、保护层施工等。适用于塔器、反应器、容器及换热器等设备。文档还对质量检查、交工文件等内容作出具体要求。

目 次

1 范围

2 材料

3 施工准备

4 保温支持圈及保温钉

5 保温层施工

6 保护层施工

7 质量检查及验收

8 保温材料的消耗

1 范围

本标准规定了石油化工设备外部保温工程的材料、施工准备、保温支持圈及保温钉、保温层施工、保护层施工、质量检查及验收等要求。

本标准适用于立式或卧式设备(包括塔器、反应器、容器及换热器等)的外部保温工程。

2 材料

2.1 保温材料及其制器必须具有产品质量证明书和出厂合格证,其规格、性能应符合设计文件的规定。

2.2 保温材料不宜露天堆放,如在露天堆放时,必须采取防护措施。其堆放高度不宜超过2m。

2.3 受潮的保温材料及其制器必须进行干燥处理,合格后方可使用。当经过干燥处理后仍不能恢复合格性能时,不得使用。

2.4 保护层的材料必须具有产品质量证明书和出厂合格证,其规格及技术要求应符合设计文件和现行国家标准的规定。

2.5 保护层材料应选择强度高,在使用条件下不软化、不脆裂且抗老化的材料。其使用寿命不得小于设计使用年限。

2.6 保护层材料应具有防水、防潮、抗大气腐蚀的性能,且化学性能稳定,不腐蚀保温层,同时还具有不燃性。

2.7 用于奥氏体不锈钢设备上的保温材料及其制器,应符合GB/T17393-2008的有关规定。

2.8 当采用非金属材料作为保护层时,其外表面应根据实际需要涂敷防火、防水、防腐及耐候性涂料。

2.9 采用金属材料作为保护层时,应选用厚度为0.5~0.75mm的镀锌钢板(GB/T2518-2008)或厚度为0.6~0.8mm 的变形铝板(GB/T3880.1-2012)。

2.10 保温支持圈、支持板、保温钉等与设备壳体直接相焊的金属构件,应采用与壳体相同或相近的材料。与设备壳体不直接相焊的金属构件采用碳钢。

3 施工准备

3.1 一般规定

3.1.1 在施工前,应核查保温材料及其制器的规格、性能是否符合设计文件的规定。

3.1.2 保温工程的施工应在设备压力试验或致密性试验合格及设备外壁防腐施工完毕后进行。

3.1.3 内部有防腐漆或橡胶等衬里的设备,保温支持圈及保温钉的焊接必须在衬里前进行。

3.1.4 在雨雪天施工室外保温工程时,应采用防雨雪措施。在寒冷季节施工的室内外保温工程应采用防冻措施。

3.2 其它规定

3.2.1 施工场地必须设置临时供水、供电、消防等设施,道路应通畅,且有相应的施工场地,施工人员应配备有劳动保护用品,施工机具应匹配合理。

3.2.2 保温材料及其缺点品出库时,应核对其品种、规格、有效期限。

3.2.3 进行保温施工前,必须具备下列条件:

a. 支持件及固定件安装完毕;

b. 平台梯子支架及管线支架和仪表接管部件等均安装完毕;

c. 电伴热或热介质伴热管均已安装就绪,并经过通电或试压合格;

d. 在现场制造或组装的设备外表面及设备上的固定件应彻底除锈,涂两遍底漆。

4 保温支持圈及保温钉

4.1 立式设备应设保温支持圈,最下一层保温支持圈的位置及保温支持圈的间距见设备图,间距应不大于3m。立式储罐顶部不保温,但应设置防水板。

4.2 立式设备保温支持圈的结构详见施工图纸。

4.3 立式设备用预制块或毡席材料做保温层进行卧式安装时,除应符合4.1条的要求外,还应焊接保温钉,保温钉的要求应符合4.4条规定。

4.4 卧式设备用预制块或毡席材料做保温层时,应在筒体上沿轴向焊接数排保温钉。保温钉布置及结构尺寸见图1,排数见表4-1。

图1 用于筒体的保温钉布置及结构尺寸(单位mm)

表4-1 保温钉排数

4.5 用预制块或毡席材料做保温层时,卧式设备两端的封头,立式设备(披挂式保温支持结构的设备除外)的所有顶封头及支腿式立式设备的底封头均应焊接∏形及L型保温钉,保温钉布置及结构尺寸见图2(a)(b)。裙座式立式设备(披挂式保温支持结构的设备除外)的底封头应焊接∏形保温钉,见图2(c)。封头中心部位应设置固定圆环(无开口)或活动圆环(有开口)。∏形保温钉间距宜为300mm,L形保温钉环向间距和径向间距(包括与固定或活动圆环、∏形保温钉之间的间距)不宜大于500mm。

图2 用于封头的保温钉布置及结构尺寸(单位mm)

4.6 用松散材料做保温层时,除应符合4.1、4.3、4.4、4.5的要求外,还应在设备的筒体及封头上焊接保温钉,保温钉按图3制作,并按图4进行布置。保温钉的直径、长度及距离见表4-2。

图3 Z型保温钉 图4 Z型保温钉布置

表4-2 保温钉规格及布置尺寸 mm

保温厚度 δ | ≤80 | >80~200 | >200 |

保温钉直径φ | 4 | 6 | 8 |

保温钉长度L | δ-10 | δ-10 | δ-10 |

保温钉分布 尺寸a | 400 | 300 | 200 |

4.7 需热处理的设备,其保温支持构件必须在制造厂焊好。如设备未带保温支持构件,可在现场设置螺栓连接的角钢支持圈,见图5。

图5 角钢支持圈

5 保温层施工

5.1 一般规定

5.1.1 当采用同一种保温材料,且保温厚度大于100mm时,可分为两层或多层逐层施工,各层的厚度宜接近。保温层分层施工时,先捆扎好内层,待检查合格后,方可施工外层。同层应错缝,内外层应压缝,错缝间距或压缝宽度不宜小于100mm。当外层保温层采用粘胶封缝时,外层可不错缝。

5.1.2 当采用两种或多种保温材料复合结构的保温层时,每种材料的厚度应符合设计文件的规定。

5.1.3 保温设备的裙座、支座、吊耳、支架、吊架等附件,当设计文件无规定时,可不进行保温。

5.1.4 施工后的保温层,不得覆盖设备铭牌。可将铭牌周围的保温层切割成喇叭形开口,开口处应密封规整。

5.2 捆扎法施工

5.2.1 用预制块或毡席材料做保温层时,应先用弹性橡胶带将保温层捆在设备上,将保温材料预先进行拉紧,再用镀锌铁丝捆扎。

5.2.2 用预制块做保温层时,连接缝需错开,制品之间不得有缺肉现象,缝隙不得大于5mm。所有缝隙均应用导热性能相近的材料配成胶泥勾缝,勾缝的胶泥要饱满,保温层表面应平整、圆滑。同一圈的预制块至少捆扎两道镀锌铁丝,并将接头嵌入灰缝中,见图6。捆扎用的铁丝直径为φ2~2.5mm。

5.2.3 用毡席材料做保温层时,毡席材料应与设备表面紧贴。纵向和横向接头的缝隙均应用相同材料填盖、压好。捆扎要求与5.2.2的要求相同。对于疏松的毡席材料应分层施工,逐层捆扎。避免过松过紧,使保温层的厚度及容重符合规定。

图6 捆扎法保温结构

5.2.4 用预制块或毡席材料做封头的保温层时,预制块必须加工成扇形,毡席必须切割成合适的形状。保温层敷设后,在圆环与∏形、L型保温钉之间用φ2~2.5mm镀锌铁丝拉成扇形固定保温层。

5.2.5 任何情况下,不得采用螺旋式缠绕捆扎。

5.2.6 立式设备的保温层施工应从底部保温支持圈开始自下而上进行。

5.3 充填法施工

5.3.1 充填法仅适用于以散装材料为填料的保温层施工方法。

5.3.2 充填法施工时必须设置固形层充填结构,固形层可用10×10×1~20×20×1的平织铁丝网或直接采用金属保护层制成。充填施工中应防止漏料或固形层变形。

5.3.3 立式设备用充填法施工时应分段时进行,每段高度为400~600mm,同时应设置防沉层。防沉层应采用导热性能相近的硬质保温材料制品,其高度为100~150mm,随充填随砌置或粘贴。

5.3.4 对卧式设备进行充填施工时,应在设备两侧同时进行,待底部充填密实后,再逐步充填上部。

5.3.5 充填填料时,应边加料、边压实,并应施压均匀、密度一致。

5.3.6 各种充填结构的填料层,严禁架桥。对有振动部位的保温层,不得采用充填法施工。

5.4 可折卸式保温层的施工

5.4.1 设备上的观察孔、检测点、维修处的保温,必须采用可拆卸式结构。

5.4.2 可折卸式结构的保温层,宜为二剖分的组合型式或其它可折卸型式,其尺寸应与实物相适应。

5.5 伸缩缝

5.5.1 当设备的保温层采用硬质制品时,应留设伸缩缝。

5.5.2 立式设备应在保温支持圈下面留设伸缩缝。

5.5.3 卧式设备应在筒体上距封头连接焊缝100~150mm处,留设一道伸缩缝。

5.3.4 伸缩缝的宽度一般为25mm,先清除缝内的杂质和硬块,然后采用矿物纤维的毡条、绳等填塞严密,捆扎固定。

5.3.5 多层保温层伸缩缝的留设应符合下列规定:

a. 中、低温(≤200℃)保温层的各层伸缩缝,可不错开;

b. 高(>200℃)保温层的各层伸缩缝必须错开,错开距离不宜大于100mm。

6 保护层施工

6.1 金属保护层

6.1.1 当设计采用普通薄钢板时,其里外表面必须涂敷防锈涂料。

6.1.2 用金属做保护层时,保温层的表面应平整、干燥。

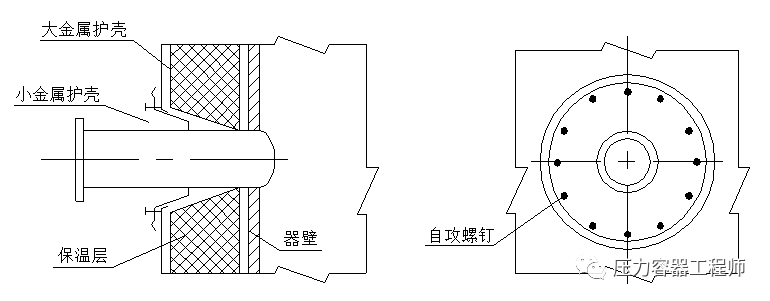

6.1.3 每张金属护壳在安装前四周均应轧边,并应紧贴保温层的表面。护壳的搭接口应朝下,以防雨水进入。护壳间的连接采用十字槽平圆头自攻螺钉,排列应整齐均匀,间距为150mm。为了适应设备的轴向膨胀,沿轴向每隔3m的环向接头应采用插口连接,而不用自攻螺钉,见图7。

图7 金属保护层结构(用于筒体)

6.1.4 立式和卧式设备封头的金属保护层,均应根据封头大小,把保护层做成西瓜皮形状,轧边后进行安装,用自攻螺钉连接,螺钉规格、排列要求同6.1.3,见图8。卧式设备封头的搭接口应朝下。

图8 金属保护层结构(用于封头)

6.1.5 人孔、管线引出口、仪表管咀、平台及梯子的支撑等处的金属保护层,可将整张金属护壳按实样开口套入,或剪开拼合,然后用小张金属护壳补严,见图9。保温层如妨碍开口上的螺栓拆卸,(一般当B小于50mm)时应将保温层局部凹入,再用两块锥面小金属护壳封好,见图10。所有拼接接头必须严密防水。

图9 接管处金属保护层结构(一)

图10 接管处金属保护层结构(二)

6.1.6 在已安装的金属护壳上,严禁踩踏或堆放物品。对于不可避免的踩踏部位,应采取临时保护措施。

6.1.7 当采用普通薄钢板做保护层时,在全部施工完毕后,外表面应按设计规定再涂一遍面漆。

6.2 抹面保护层

6.2.1 抹面保护层的灰浆,应符合下列规定:

a. 容重不得大于1000kg/m3;

b. 抗压强度不得小于0.8Mpa;

c. 烧失量(包括有机物和可燃物)不得大于12%。

d. 干燥后(冷状态下)不得产生裂缝、脱壳等现象;

e. 不得对金属产生腐蚀。

6.2.2 露天设备不应采用抹面保护层。当必须采用时,应在保护层外表面上再包缠毡、箔或布类保护层,并应在包缠层表面涂敷防水、耐候性的涂料。室内设备允许用抹面保护层。

6.2.3 用抹面做保护层时,保温层外必须有一层10×10×1或20×20×1的平织铁丝网,并用φ2~φ2.5m的镀锌铁丝捆扎。封头部分的铁丝网用镀锌铁丝与∏形、L形保温钉、圆环及捆扎保温层的铁丝扎紧。抹面保护层的总厚度为20mm,分两次抹,第一次抹面时应先找平、挤压、填实,并能盖住铁丝网,外表要粗糙,稍干后再进行抹平、压光,厚度要均匀。

6.2.4 裙座式立式设备的底封头,应用抹面做保护层。

6.2.5 抹面保护层在未硬化前,应防雨淋水冲。

6.2.6 当昼夜室外平均温度低于5℃,且最低温度低于-3℃时,应按冬季施工方案采取防冻措施。

7 质量检查及验收

7.1 质量检查

7.1.1 固定件的质量检查应符合下列规定:

a. 保温钉焊接牢固,布置符合规定;

b. 保温支持圈的间距符合设计图纸规定。

7.1.2 保温层的质量检查,应符合下列规定;

a. 保温层完工后,用探针在每5m2内各测一点,其厚度允许偏差-5%~10%;

b. 湿砌保温层砌块的砌缝必须灰浆饱满。干砌时必须用矿物棉填实。拼缝宽度不得大于5mm;

7.1.3 保护层的检查,应符合下列规定:

a. 表面为平面的保护层要求光滑、平整、美观。其平整度应用1m靠尺沿轴向进行检查,并用弦长300mm的弧形样板沿环向检查。对金属保护层,要求空隙应不大于4mm,对抹面保护层其空隙应不大于5mm。

b. 金属保护层不得有松脱、翻边、豁口、翅缝和明显的凹坑;

c. 抹面保护层不得有酥松和冷态下的干缩裂缝(发丝裂纹除外)。表面应平整光洁,轮廓整齐,并不得露出铁丝头。

7.2 交工文件

保温工程竣工验收时,施工单位应向建设单位提交下列交工文件:

a. 保温材料产品合格证和产品质量证明书;

b. 保护层材料产品合格证和产品质量证明书;

c. 质量检查记录;

d. 返修记录;

e. 设计变更和材料代用通知单。

8 保温材料的消耗

8.1 保温材料的消耗指标,按表8-1的规定。

表8-1 保温材料消耗指标

序号 | 保温材料 | 单 位 | 材料表中消耗指标 | 计算公式 | 备 注 | |

立 式 | 卧 式 | |||||

1 | 软制品 |

M3 | 1.03 | 1.03 | 见8.1.1 | |

2 | 半硬制品 | 1.08 | 1.08 | 见8.1.2 | ||

3 | 硬制品 | 1.20 | 1.20 | 见8.1.3 | ||

4 | 镀锌铁丝 φ2 | Kg/10m2 | 4 | 4 | 见8.1.4 | Q235-A |

5 | 镀锌铁皮 T=0.5-0.75 | M2/10m2 | 11.80 | 11.80 | 见8.1.5 | |

6 | 自嵌螺钉 M4×15 | 个/10m2 | 150 | 150 | 见8.1.6 | Q235-A |

7 | 圆钢Q235-A φ6 | Kg/10m2 | 5 | 见8.1.7 | 立式设备4Kg/台 | |

8 | 钢板Q235-A t=4 | Kg/10m2 | 7 | 7 | 见8.1.8 | |

注1:序号1~3保温材料的容重(kg/m3),由编制人按所选材料确定。

8.1 保温材料消耗,按下列公式计算(式中含材料裕量)

8.1.1软制品体积=[(保温层外径2-设备外径2)×π×筒体长度/4+封头表面积×2×保温厚度]×1.03

8.1.2 半硬质制品体积=[(保温层外径2-设备外径2)×π×筒体长度/4+封头表面积×2×保温

厚度]×1.08

8.1.3硬制品体积=[(保温层外径2-设备外径2)×π×筒体长度/4+封头表面积×2×保温厚度]×1.20

8.1.4镀锌铁丝质量=设备保温表面积/10×4

8.1.5镀锌铁皮总面积=(保温外径×π×筒体长度+封头保温后面积×2)/10×1.18

8.1.6自嵌螺钉总数量=( 保温外径×π×筒体长度+封头保温后表面积×2)/10×15

8.1.7圆钢质量=(设备外径×π×筒体长度+封头表面积×2)/10×5──(用于卧式设备)

8.1.8钢板质量=(设备外径×π×筒体长度+封头表面积×2)/10×7