汽车车门异响预防

[摘要] 以某款SUV车门为例,对车门进行有限元网格划分,然后使用专业的异响分析软件SNRD分别进行敲击异响(Rattle)和摩擦异响(Squeak)的危险点分析。提出对应改进方案,并分析改进方案的效果,证明改进方案的有效性。最终,在设计阶段控制异响问题的发生。主题词: 车门,SNRD,敲击异响(Rattle),摩擦异响(Squeak)1 背景介绍

异响是顾客不希望听到的声音,是由汽车子系统或零部件模型的低频(<100Hz)振动导致的高频(1-8kHz)噪声。由于产生异响的原因非常复杂,目前还没有针对异响问题系统的预防与控制的方法。现在,多数汽车生产企业主要以道路异响实验为主,不仅费用高昂,而且实验周期较长,发现异响问题后,提出的解决方案很多实施起来需要额外增加成本。所以,深入的研究异响的发生机理,综合运用CAE分析方法,找到一种针对异响问题的预防与控制的方法是非常必要的。本文的研究对象主要是内饰,尤其是车门系统的内饰。本文研究内容不包括发动机、底盘、轮胎等产生的机械性噪音。本文以国内某自主品牌正向开发的SUV车门为研究对象,以异响的数模检查、异响的CAE分析,建立预防异响问题的有限元模型,提出前期内饰异响控制和预防的方法。2 车门异响的 CAE 分析

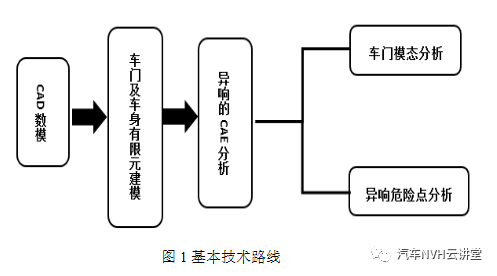

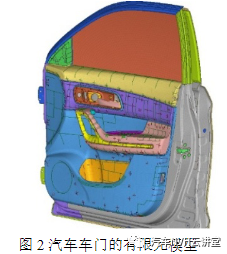

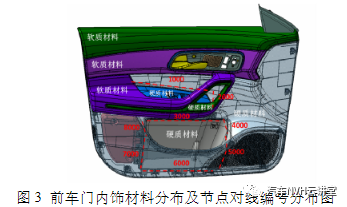

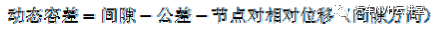

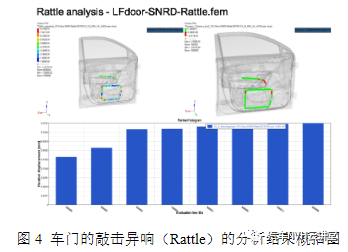

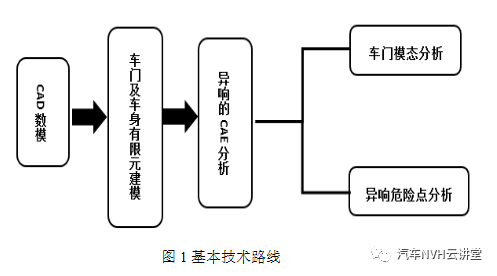

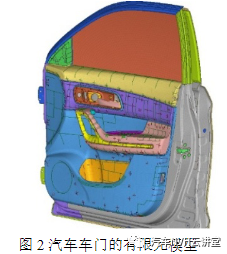

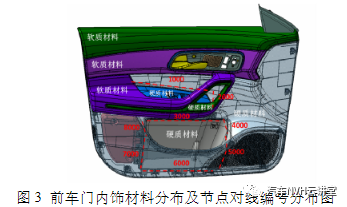

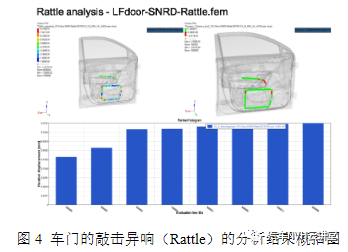

本文车门为例,进行一套完整的异响问题的CAE分析,如图1所示,包括建模,子系统模态分析和异响危险点CAE分析。其中子系统模态分析结果作为异响危险点CAE分析依据,由异响危险点CAE分析给出存在异响风险点的位置,同时针对异响危险点提出对应的改进建议,并且分析改进后的效果。下文中着重展示异响分析软件SNRD对分析能力。分析时主要关注车门内饰板搭接接缝之间是否会产生磕碰异响或者摩擦异响,并对产生的问题提出工程上可行的解决方案。针对车门内饰板进行网格划分,对于门饰板零件之间是焊接的连接方式,采用HyperMesh中有专门的spotweld的操作;对于螺栓或铆钉等连接,主要用刚性连接来代替,常用的就是用RBE2[15]来刚性连接;而对于卡扣的处理方式是:对于熔焊柱和悬臂钩,用rigid刚性连接代替;对圆形卡扣和V型卡扣,用RBE3与CBUSH单元结合的方式代替,其中CBUSH的刚度值由实验得到。如图2。敲击异响分析所需的输入物主要有两个,分别是有限元分析模型和DTS尺寸公差信息。由于硬质材料与硬质材料相互碰撞很有可能发生敲击声,所以选取按键面板与车门下护板以及地图袋面板与车门下护板区域作为研究位置。利用SNRD的流程树功能,首先对模型研究位置建立节点对(如图3),加入路谱激励,设置所需工况(该车门需设置所需的两个工况:一个是求解模态工况,另一个是计算时域的频率计算工况),所有设置完成后提交Optistruct求解器进行计算。分析得到车门的敲击异响(Rattle)的分析结果概括图(图4),左上角的图显示出所建立的节点对中相对位移大小的信息,相对位移最大的节点对的位置为8000004,其相对位移值为0.847mm,用深红色显示;相对位移最小的节点对的位置为7000008,其相对位移值为0.0785mm,用深蓝色显示。下面的柱状图是所有建立的节点对线根据相对位移值大小进行排序,我们可以很直观的看到相对位移最大和最小的节点对线。右上角的图显示敲击异响(Rattle)的危险等级图,红色代表有敲击异响的危险,绿色代表没有敲击异响的危险,它的计算原理是:如果动态容差大于0,说明间隙足够大,节点对没有发生碰撞,没有敲击异响的危险。反之,则有敲击异响危险。从图中可以看出节点对线编号为1000、2000、4000和8000的一些节点对有敲击异响的危险。根据查看数模结构分析,极有可能是由于扶手位置的局部刚度不足或者连接位置及数量不足导致的。针对上述位置我们进行改进。根据上述分析结果以及对导致原因进行的剖析,综合工程经验、方案的可实施情况以及设计要求,我们提出如下改进方案:改进方案1,建议在图中红色圈位置(按键面板与下护板间的间隙)添加悬臂卡扣连接。改进方案2,建议在前门下护板与按键板面的背面增加加强筋,来加强局部刚度,减小此处间隙的变形。将上述两个改进方案同时实施,得到下面分析结果。具体数据我们可以从下面的折线图(图6)进行分析得出整改前后的区别。由于敲击异响(Rattle)分析主要看Z方向,也就是间隙方向的位移情况。所以对于折线图中我们关注绿色折线的相对位移值是否超过目标值(目标值=“间隙-公差”),超过则有敲击异响(Rattle)发生的危险。从上述折线图中可以看到我们提出的改进方案起到了抑制扶手与下护板间隙,地图袋与下护板间隙的相对位移的作用,最终将存在敲击异响危险的地方消除。摩擦异响分析所需的输入物主要有两个,分别是有限元分析模型和Stick-slip材料试验系数。从车门DTS间隙配合信息表中选取零件间的间隙为0的区域和上文中有发生敲击异响的区域作为研究对象(这里选取间隙为0的区域,如图7)。之后的SNRD的流程树的设置与异响设置基本相同。需要说明的是使用Stick-slip材料试验机,对车门内饰板所用材料进行摩擦试验。对于有发生摩擦风险的材料对,Stick-slip的程序会计算出相应的摩擦特性数,作为SNRD的输入量。通过对图7的进行摩擦异响分析,得出如图9的分析结果概括图,我们可以看到三条节点对线中,在XY平面内相对位移最大的编号为1000005节点对,其相对位移值为0.1101mm;在XY平面内相对位移最小的编号为3000003节点对,其相对位移值为0.01278mm。下面两幅图柱状图是根据节点对线相对位移的大小进行排序。左下图是根据XY平面上主运动方向的位移大小进行排序;而右下图是根据垂直于XY平面上主运动方向的位移大小进行的排序。从图中我们可以得到编号为1000的节点对线的相对位移是最大的。究竟是否有摩擦异响的危险,我们要看其相对位移值与材料对摩擦试验得到的材料对的摩擦特性系数(即发生一次摩擦异响需要的最小距离)进行比较。这里我们仅以1000的节点对线为例。图10(左)是摩擦异响危险等级示意图。由于从材料对摩擦试验,可以得到上部护板与中部装饰件之间的的摩擦特性参数是(0.056-0.289)mm(参考图8发生摩擦风险的材料对的摩擦特性系数)。也就是对应着图中三种颜色:绿色代表没有摩擦异响危险,即相对位移值小于0.056mm;黄色代表有轻微的摩擦异响危险,即相对位移值在0.056mm和0.289mm之间;红色代表有严重的摩擦异响危险,即相对位移值大于0.289mm。所以,从图10(左)得出编号为1000的节点对线上大部分显示为绿色,没有摩擦异响危险。只有中部3个节点对显示为黄色,有轻微摩擦异响危险。具体数据请看下面折线图(图10右)。从上图10(右)得出编号为1000的节点对线上,大部分节点对的相对位移都是小于摩擦特性系数的最小值的,是没有摩擦异响危险的;只有编号为1000005-1000007这三个节点对的相对位移值超过最小目标值0.056mm,并且从数值上看超过的非常小,可以忽略不计。所以整体来看,我们认为编号为1000的节点对线是没有摩擦异响危险的。综合上面分析结果上可得,PVC(RED GARNISH)/PVC(Upper Trim)材料对,虽然从材料摩擦实验的角度考虑有摩擦异响风险的,但是由于两个零件间固定方式非常牢固,在路面激励下,间隙间XY平面内的相对位移非常小,所以不会产生摩擦异响(Squeak)。所以我们可以得到结论该车型前车门没有摩擦异响(Squeak)的危险。3 小结

本文对车门进行异响问题的CAE分析,包括敲击异响分析和摩擦异响分析,由异响危险点CAE分析给出存在异响风险点的位置,同时针对异响危险点提出对应的改进建议,并且分析改进后的效果,消除了异响危险。作者单位:1中国汽车技术研究中心,天津 300300,2吉林大学,长春 130012 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2024-04-21

最近编辑:12月前