挖掘机动力总成悬置系统隔振分析及优化

正文

摘要:针对某型挖掘机怠速工况下出现动力总成晃动较大的现象 ,建立了动力总成悬置系统动力学模型.运用能量解耦方法,以悬置系统的动刚度为设计变量,以悬置系统的模态频率为约束条件,以主要激励方向的解耦率为优化 目标 ,对动力总成悬置系统进行了优化.优化后系统的关键方向解耦率最大提高了 20.2%.分别对优化前后的悬置 系统进行 了振动测试 ,结 果显示优化后悬置 系统 的隔振性 能有 了明显提高。.

关键词 :动力总成悬置系统 ;振动;能量解耦;MATLAB挖掘机动力总成通过悬置系统与回转平台连接,悬置系统性能设计的好坏直接影响到动力总成振动向整机的传递,进而影响整机的操作舒适性.本文针对某型挖掘机在测试过程中出现怠速工况下振动较大这一问题,建立了挖掘机动力总成悬置系统的动力学模型,以悬置系统动刚度为设计变量,以主要激励方向的解耦率为优化目标,采用二次规划法对悬置系统的动刚度进行优化,从而改善了该挖掘机怠速工况下动力总成悬置系统的隔振性能.最后,通过试验验证了优化设计结果的正确性.1 悬置系统的能量解耦法

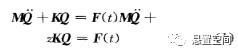

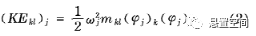

挖掘机动力总成悬置系统主要由风扇、发动机、减震器、消音器和液压泵等部件组成,动力总成悬置系统如图1所示.在进行动力总成悬置系统建模时,一般假定回转平台是刚性的,并将动力总成悬置系统简化为空间六自由度振动系统.图1中坐标系为动力总成质心坐标系,动力总成质心为坐标系的原点0,轴平行于发动机曲轴并指向风扇侧,轴垂直向上,Y轴按右手法则确定。由于减震器的阻尼不大,并且其主要作用是降低共振峰值,因此在分析系统自由振动时忽略阻尼,则系统的振动微分方程为式中:M为系统的质量矩阵;K为系统的刚度矩阵;Q为广义坐标列向量;F(£)为系统所受的激振力。对于固有频率的求解一般采用矩阵迭代法,但是通常动力总成悬置系统的6个自由度的振动是耦合的,沿悬置系统广义坐标的任意一个激励都将激起系统的多个模态,导致发动机的振幅加大,由于悬置系统经常存在某些振动模态的耦合,导致隔振效果的下降.因此,在设计悬置系统时,应尽量使其具有较高的振动解耦程度,通常采用能量解耦法,其计算方法如下 :根据式(1)可以求出动力总成在各阶主振动时的能量分布,将它写成矩阵形式,并定义为能量分布矩阵.当动力总成以第.阶固有频率振动时,此式中:ψj为Φ的第J个列向量,即系统的第歹阶主振型;()k及(ψj)l分别为J的第尼及第e个元素;mkl为系统质量矩阵的第行£列元素;ωj叫为系统的第J阶固有频率;,k,l,j=1,2,…,6.当系统以第J阶固有频率振动时,第k个广义坐标所占的能量百分比为式中:P为系统在作第阶固有频率振动时,振动占优方向所占的振动能量百分比,此值越大系统的解耦程度越高。2 悬置系统优化设计

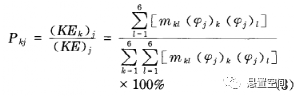

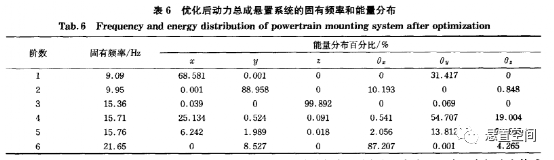

该动力总成 采用 四缸 、四冲程 柴油 机 ,其工作转速范围为 900~2100r·min。,则发动机的激励频率 为式中fi为发动机的激励频率;n为发动机转速;i为激励频率的阶次,i=1,2,3,…….对于四缸四冲程发动机,其主要激励为二阶不平衡惯性力,则对应的激励频率范围为30~70Hz.因此,要想避免共振,动力总成悬置系统的固有频率就不能落在这个频率范围内.动力总成质量为339.4kg,共布置有4个橡胶悬置点,各悬置点平置布置,布置方式如图l所示,动力总成悬置系统各项参数如表l~3所示根据能量解耦理论,应用MATLAB软件编制程序对该机动力总成悬置系统进行性能分析.将上表1~3中的各项参数代人程序进行计算,可得系统固有特性,如表4所示.由表4可以看出,该动力总成悬置系统的减振性能有以下特点 :(1)悬置系统的模态频率范围为11.48~28.66Hz,同发动机的激励频率极为接近,在怠速情况下无法保证减振性能,易发生共振.样机在怠速时的共振现象也验证了该结论的正确性.(2)从解耦率来看,除第3,5阶模态能量解耦程度较高之外,其他各阶模态能量解耦程度均较低,易引发模态振动耦合,从而削弱减振性能.由于四缸机的2阶惯性力和转矩是悬置系统的主要激振力,所以优化分析时,主要考虑增大沿方向和绕轴的能量解耦情况.对应于能量分布矩阵,即要使P。。,P姐达到最大值,写成目标函数形式为要提高悬置系统某个方向上的解耦程度,可以通过改变悬置的位置、倾角以及刚度等方法来达到.但是由于受到整机空间的限制,悬置位置和支撑角度难以改变.因此,悬置系统的设计变量选择为:左右减震器方向的拉压刚度和,Y方向的剪切刚度.在设计变量的范围选择方面,综合考虑动反力和动力总成悬置系统位移两个因素_4],取刚度系数上、下限为3001300N·mm一.同时,针对该动力总成悬置系统在怠速时的共振现象对于该系统的模态频率也应进行限制.根据发动机相关参数以及隔振理论[5]系统的固有频率范围应设为5~22Hz.由于目标函数和约束条件都是含有自变量的非线性函数,因此使用序列二次规划法编制程序进行优化求解.优化后各悬置刚度如表5所示 .应用优化后的减震器参数进行能量分布计算,结果如表6所示,从中可以看出:(1)优化后动力总成悬置系统的模态频率范围为9.09~21.65Hz,较优化前降低24.5%,有效避开了发动机的激励频率。(2)对比分析表4与表6可以发现,除绕轴方向以外,该悬置系统模态能量解耦状况总体上获得了一定程度的提高,尤其是绕轴方向的解耦提高程度最大,由优化前的72.57%提高到87.2%,提高幅度达20.2%。3 试验验证

为验证悬置系统的优化计算结果,分别对优化前后的动力总成悬置系统进行振动测试.在4个动力总成减震器支座上各布置一个3向加速度传感器,4个回转平台减震器支座上各布置一个3向加速度传感器,共计8个加速度传感器.振动传感器采用美国PCB公司的三轴向加速度传感器,数据采集使用动态数据采集仪,测试由发动机最低转速开始,逐步升高至最高转速,中间分别对多个档位进行对比.振动传递率I6]是衡量悬置系统匹配效果的重要指标,一般用分贝的形式表达为式中:a为发动机的振动加速度;aj为回转平台的振动加速度,一般要求传递率高于20dB.分析过程中,使用LMSTest.Lab数据处理软件对测试数据进行处理,得到各测试点的振动加速度均方根值.各悬置点的振动传递率如图2所示.由图2可以看出,改进前左后、右前悬置点的传递率较低分别为10,0dB,没有起到较好的隔振作用.改进后除怠速情况,各悬置点的传递率均在30dB左右,起到了较好的隔振作用.怠速情况下未出现动力总成共振现象,改进有效.本文结合多自由度系统振动解耦和固有频率匹动力总成悬置系统的优化设计匹配理论,开发了用于挖掘机动力总成悬置系统性能分析和优化设计的程序.对某型挖掘机的动力总成.悬置系统进行了减振性能分析和优化设计.经试验验证,优化后悬置系统怠速工况下的传递率大幅提高,解决了该挖掘机动力总成怠速时的共振问题 。作者单位:(广西柳 工机械股份有 限公 司 广西柳州 545007)