本文摘要:(由ai生成)

中国矿业大学等机构研究人员通过数值模拟研究卧式氨罐车通风条件下的有害气体迁移特性。结果显示,自然通风需48小时才能将氨浓度降至安全范围,而机械通风能在30分钟内实现,但罐体两端易积聚氨气。机械通风效率远高于自然通风,其抽出式和压入式原理不同,压入式氨扩散速率略高。这一研究对于指导现场作业、降低密闭设备事故风险具有实际意义。未来可进一步优化通风方式,提高工作环境安全性。

中国矿业大学应急管理与安全工程学院、北京科学技术研究院城市安全与环境科学研究所职业危害控制技术中心、北京理工大学爆炸科学与技术国家重点实验室的Yinqing Wang, Chunli Yang, Yan Liu &Xiangchun Li 等学者研究了在不同角度的自然通风/机械通风条件下,槽罐车内剩余有害气体迁移特性的研究。

近年来,由于受限空间作业事故频发,通过对比分析,选取事故频率较高的卧式氨罐车进行数值模拟研究。模拟了卧式氨罐车在0°进风自然通风、45°进风自然通风、抽气式机械通风和压缩式机械通风四种工况下的氨浓度变化特性。结果表明,自然通风需要48h才能将氨浓度降低到安全范围内进行操作,而机械通风可将氨浓度降至无穷小,并根据规定在30min内接近零,使工作环境更安全;在罐内设置监测点,监测不同风速下罐内气体扰动情况。根据氨浓度云图和监测点风速可以得出结论:由于通风不良,储罐两侧更容易发生局部氨积累。将模拟值与理论计算和实验进行比较和分析,发现气体变化程度不同,但总体趋势相同。这表明通风模拟和氨迁移特性的确定对指导现场作业具有实际意义。近年来,密闭空间作业中毒窒息等较大生产安全事故频发,安全形势复杂严峻,给人民群众生命财产安全造成重大损失。由于有限空间长期处于封闭或半封闭状态,其出入口受限且自然通风较差,容易造成有毒有害气体的积聚和密闭空间内氧气浓度过低【1、2】。为了确保密闭空间内工作人员的安全,国内外相关标准明确规定【3、4、5、6、7】,作业人员在作业前必须对密闭空间进行通风,只有在密闭空间内氧气、有毒有害气体和易燃易爆气体的浓度检测值合格后,作业人员才能进入其内部作业【8】。2013年,国家安全生产监督管理总局发布了《工贸企业有限空间作业安全管理与监督暂行规定》,提出密闭空间作业应严格遵守“先通风、后检查、后作业”的原则,在2014年发布的《密闭空间安全作业五项规定》中,再次强调密闭空间作业必须“先通风、后检测、再作业”,严禁在通风和检测不合格的情况下作业【9】。通风包括自然通风和机械通风,其中,机械通风依靠风扇作为通风的动力,风扇高速旋转产生的风压迫使房间内的空气流动以达到通风的目的。在自然通风动力不足的情况下,机械通风为密闭空间作业提供了安全保障。因此,研究机械通风条件下的气体传输特性具有重要意义。

图 杭州槽罐车毒气泄漏10公里事故,受扰居民上千人目前,国内外学者对通风对受限空间气体运移的影响进行了有益的研究,如Yang【8】采用数值模拟方法研究了自然通风条件下单孔受限空间的流场特性。Tan等【9】采用数值模拟的方法研究了机械通风条件下受限空间内部流场、温度场、氧气体积分数和二氧化碳体积分数的分布规律。Deng【10】研究了受限空间,特别是人们居住的室内空间的气体流动特性。Feng【11】研究了以管道为主的受限空间内天然气扩散爆炸流场。Nie等【12】结合环境因素研究了有限空间内有毒气体的扩散。Yang【13】研究了氨泄漏在以管道为主的受限空间中的扩散规律。Xie等【14】研究了可燃气体在有障碍物的受限空间中的扩散规律。Shi等【15】研究了硫化氢气体在污水管网中的分布规律。Xue【16】研究了氨制冷系统工质泄漏在受限空间中的扩散。Liu等【17】研究了煤矿巷道瓦斯浓度的分布规律。He【18】研究了室内天然气管道中不稳定气体的泄漏和扩散。Lv等【19、20】解读了《地下受限空间作业安全技术规范第2部分:气体检测与通风》。Zhao等人【21】研究了致密储层中天然气的运移。Wei等【22】研究了地下开采条件下的瓦斯运移规律。Lu等【23】研究了采空区瓦斯运移规律。Quan等【24】研究了圆柱形受限空间的通风方法。传统的通风方法很难清除这个工作场所的污染物。因此,为了确保工作人员的安全,提出了涡流通风模型。涡流作用下污染物的去除效果是普通通风的两倍。Pouzou等【25】研究了造船企业密闭空间的通风效果,观察了焊接工人使用通风的频率,并检测了他们接触颗粒物的情况;为了研究障碍物、泄漏速度、泄漏方向和风速对混合气体泄漏和扩散的影响。Schmidt【26】以氢氧混合气体为研究对象,通过数值方法对混合气体的泄漏和扩散进行模拟,发现上述4项指标对混合气体的泄漏和扩散规律有严重影响。随后Sklavounos【27】以LNG和氧气为研究对象,通过数值软件模拟其扩散情况,分析总结了泄漏时间与最高气体浓度之间的定量关系。研究结果具有重要意义。Tauseef【28】研究了重气体在有障碍物的扩散环境中的扩散行为,分析了扩散过程中重力引起的气体浓度波动。结果发现,Realizable k–s模型比标准k–ε模型具有更高的模拟精度。

从上述研究可以看出,学者们对地下受限空间和地上受限空间中的气体运移进行了一些研究,大多数学者采用数值模拟等方法研究和分析不同有毒有害气体在有限空间中的扩散。根据气体的不同性质,在扩散速度、高度和浓度方面存在不同的差异。并通过模拟传统通风方式、圆筒式通风、混合式通风等不同通风方式进行模拟研究;然而,对密闭设备中气体传输的研究很少,对密闭设备中气体以不同方式扩散的研究也很少,但对密闭设备中气体传输的研究类型很少。针对密闭设备中存在的气体问题,采用数值模拟的方法对机械通风下密闭设备中的气体进行研究。

受限空间主要分为地下受限空间、地上受限空间和密闭设备。其中,密闭空间意在强调空间的范围,并不意味着与外界隔离,而封闭空间则强调与外界的完全隔离。密闭空间是指通风不良、易积聚有毒有害物质的空间。由于通风不良和空气成分复杂,与一般工作场所相比,存在更多的危险和有害因素,如缺氧、存在一氧化碳、硫化氢、积聚的可燃气体和其他有害气体、粉尘或烟雾等危害。因此,本文分析了过去5年中已关闭的设备事故,共统计了42起已关闭的设备事故,如图1所示。从图1可以看出,封闭设备的事故概率大于50%。同时,通过计算可以得出,在77起有限空间事故中,密闭设备发生事故的概率占54.5%,地下密闭空间发生事故的概率约为39%,地上密闭空间发生事故的概率约为6.5%,密闭设备发生事故的概率大于地上密闭空间和地下密闭空间。因此,研究密闭设备发生事故的原因,降低密闭设备发生事故的概率具有重要意义。对于发生的42起封闭设备事故,还统计了每种设备的事故频率,如表1所示。从表中可以看出,储罐(油罐)和车载储罐等储罐比其他密闭设备更容易发生事故。在15起储罐事故中,有8起事故是由于维修人员进入储罐设备或槽车进行维修作业和清理作业时发生的中毒和窒息事故,包括清洗油轮时的窒息,以及清洗罐时导致的中毒和窒息,槽车维修窒息,物料罐维修中毒,水解保护罐维修中毒窒息,储油罐维修窒息,清洗硫酸罐时的中毒窒息清洗油管窒息等。有4起事故是由于操作员对储罐的维护造成的。运行时发生闪爆;在作业过程中发生了3起火灾和爆炸事故。例如,2022年1月11日,在安徽省一家洗车店内,清洗一辆槽罐车时,槽罐车司机和洗车店两名工作人员窒息死亡,3人经120救护人员现场抢救无效死亡。可以看出,槽罐发生事故的原因大多是中毒和窒息。在其他类型的密闭设备事故中,船舱事故主要是中毒和窒息事故。因窒息造成的人员伤亡有9起,约占船舶封闭设备事故的82%;通风系统不良造成管道事故,操作人员中毒和窒息;75%的反应塔(釜)事故是由于设备内部通风不良引起的中毒和窒息;50%的窑炉和锅炉设备也会造成工人中毒和窒息。在统计的42起密闭设备事故中,因通风不良导致中毒窒息的密闭设备事故30起,占密闭设备事故总数的71%;同时,在42起事故中,储(罐)罐、车载罐、其他罐类事故达到15起,占密闭设备事故总数的36%。事故类型和统计数据基于官方事故。因此,本文选择事故最多的储罐进行研究,主要模拟工作人员进行维护和清洁工作之前储罐内部的气体流动,以减少密闭设备的事故。

在计算流体力学中,描述多组分三维非定常湍流的控制方程主要是根据质量守恒、动量守恒、能量守恒和组分输运守恒四大定律建立的。因此,在本次数值模拟中,数值模拟沉降过程应遵循基本守恒定律【29】:在描述流体流动时,首先应该遵循的定律应该是质量守恒定律。一方面,质量守恒定律是质量转移应该遵守的基本定律。另一方面,在流体流动过程中,无论从流体中流出什么,流动流体的总质量都应该是恒定的。模拟流体为稳定流,在可压缩流体中,流体的密度为常数,质量守恒定律表示为【30】:各参数的含义为:ρ代表流体密度;t代表时间;u、v和w分别表示速度矢量在x、y和z方向上的投影。动量守恒定律所描述的含义是指外力对单位流体微元的作用将使流体微元产生动量,而流体微元的动量等于流体的动量随时间的变化率,这种解释通常称为牛顿第二定律,在所表达的方程中,该方程也通常称为N–S方程【31】:

式中:ρ表示密度;u、v、w分别表示速度矢量在x、y、z方向上的投影;μ——流体的动力粘度系数;p表示单位流体微元共享体的压力;Su、Sv、Sw的含义是动量守恒方程的广义源项。在该数值模拟实验中主要使用的另一个控制方程是组分传输方程,其主要控制气体组分在多孔介质中传输期间各种气体浓度的变化和保持。根据描述,质量守恒方程可以表示为【32】:

式中:cs表示组分S的体积浓度;ρcs表示组分体积的质量浓度;Ds表示组分扩散系数;Ss表示微元素中的成分生成率。该定律表达的意思是,微单元中能量的增加率等于进入微单元的净热量加上物理力和表面力对微单元所做的功。其表达方式【33】:

公式中:T代表环境温度;k’代表流体的传热系数;cp表示流体的比热容;Sr表示流体中的热源和流体流动过程中粘性作用产生的热量;其他符号的含义与上述相同。在流体力学中,施密特数(Sc)是一个无量纲标量,定义为运动粘度系数与扩散系数之比,用于描述既有动量扩散又有质量扩散的流体,在物理上与流体动力层和质量传递边界层的相对厚度有关。由于完全模拟氨气的传输特性非常困难,为了便于对氨气的传输特性进行数值模拟,做出以下假设【34】:

(1)罐内涉及的气体均为理想气体;

(2)储罐周围的环境温度与储罐内部的初始温度相同;

(3)在模拟过程中没有发生相变或化学反应;

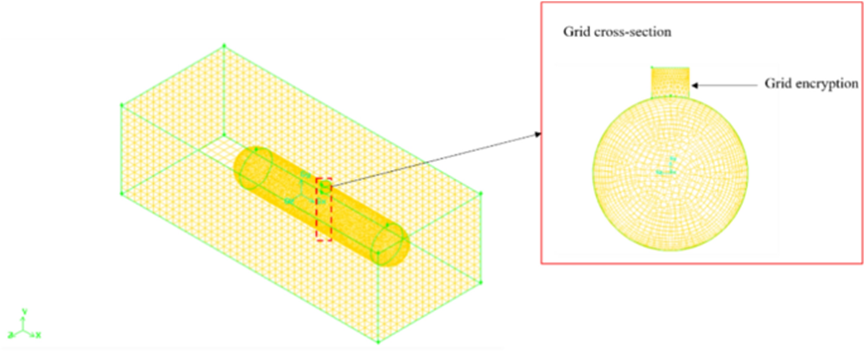

(5)槽车卸下液氨后,处于常压状态,因此压力环境为标准大气压。氨罐的维护需要进入设备内部。维护前,清空罐中的所有介质并全部替换为了气体【35】。由于液氨极易汽化,将罐车内的液氨卸下后,罐内剩余的液氨无法完全清除。液氨过一会儿挥发成气体。液氨在标准大气压下蒸发非常快,假设储罐内的氨为气态,氨的体积浓度为100%【36】。本次模拟选择自然通风和机械通风。根据《地下受限空间作业安全技术规范第2部分:气体检测与通风》的规定,自然通风时间应为30min;模拟的微风速度应为1.6-3.3米/秒。在机械通风中,通常在通风孔上放置轴流风扇以加快气体流速,风扇速度为10 m/s【37】。具体通风方法见表2。本次模拟选择内径为2484 mm、长度为10210 mm【37】、总长度为12694 mm的装有氨气的卧式罐车作为研究对象。卧式罐上方中央有一个300毫米高的通风孔,供工作人员维修。模拟的水平槽圆柱形罐体如图2所示。整个卧式罐体的模拟尺寸为实际罐体尺寸。根据卧式罐车的尺寸,规定自然通风条件下的计算域尺寸为20000×6000×8000mm。

图2 卧式罐式储罐模型

部分图片车辆信息来源于网络

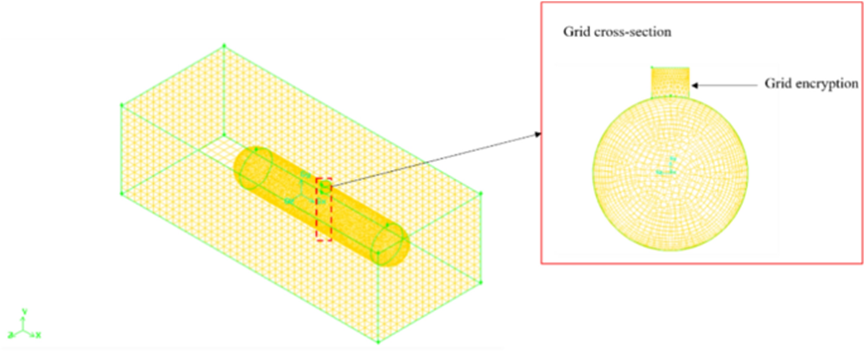

数值模拟中的网格大小对模拟精度和计算效率有很大影响【38】。一般来说,网格间距越密,计算结果越精确。因此,需要在模拟计算时针对具体问题确定合适的网格尺寸,并在保证数值模拟精度的同时尽可能减少网格数量,从而提高计算效率。在非稳态模拟中,最大时间步长设置为20,迭代次数设置为150。在此模拟中,首先对另一侧进行网格划分。在计算域的表面上使用间隔为0.5 m的Map分区(在机械通风条件下省略此步骤),在整个圆柱表面上使用间隔为0.01 m的Pave分区。因为检查井需要持续通风,所以在检查井处的表面使用间隔为0.05 m的Pave隔板进行加密;接下来,使用间隔为0.5米的TGrid划分计算域(在机械通风条件下省略),并使用间隔为0.01米的TGrid对整个水平罐体进行网格划分。其中,0.01米的网格有1213789个,最小网格面积为2.379×10-8平方米。0.05米的网格总共有35750个,最小网格面积为1.89×10-6平方米。0.1米网格有11076个,最小网格面积为5.148×10-6平方米。0.2米的网格有4348个,最小网格面积为9.588×10-5平方米。为了增强实验结果的准确性,选择了越密的网格进行仿真。划分的计算域(带罐体)如图3所示。因为它主要模拟储罐内部的气体流动特性,特别是在机械通风的情况下,当风扇连接时,观察储罐内部的主要情况,因此计算域略大于储罐。

图3 计算域的网格划分(带罐体)

在自然通风条件下,计算域的左边界是速度-入口(速度入口)条件,计算域的右边界是流出(自由流动)条件,其余计算域表面和储罐壁条件是壁(固定壁)条件。在机械通风条件下,出口边界为压力-出口(压力出口)条件,而其他罐壁条件为壁(固定壁)条件;入口边界是速度入口条件,而剩余的储罐壁条件是壁面。同时,在罐体内部设置监测点,如图4所示。

图4 储罐监控点

仿真工质选择氨气(NH3),湍流直径D基于以下公式:

公式中,A为通风口的横截面积,S为通风口的周长,湍流直径为0.6 m。湍流强度I基于以下公式:

其中V是速度,d是通风口的直径,ReH是雷诺数。湍流强度为4.9%。根据《地下受限空间作业安全技术规范第2部分:气体检测与通风》由表可知,受限空间内氨气浓度上限为9 mg/m3,氨气密度为0.7081 g/L,即708.1 mg/m3,通过比值可知,氨气最高浓度的上限百分比为1.27%,即当氨气最高浓度低于0.0127时,可以停止通风。不同时刻(t = 10 min、t = 20 min、t = 30 min)自然通风0°来风的氨气浓度分布云图如图5所示。为了便于观察氨气在储罐内的运移特性,选取储罐的正视图纵剖面和通风孔纵剖面以及计算域作为观察对象,分析了氨气的运移特性。两个纵向截面的坐标为(10, 4, 0.2), (10, 4, 0.2), (10, 4, 0.2); (2.835, 4, -3), (2.835, 4,3), (2.835, -4, 3)。

图5 不同时间氨浓度分布云图(工作面和通气口剖面图)

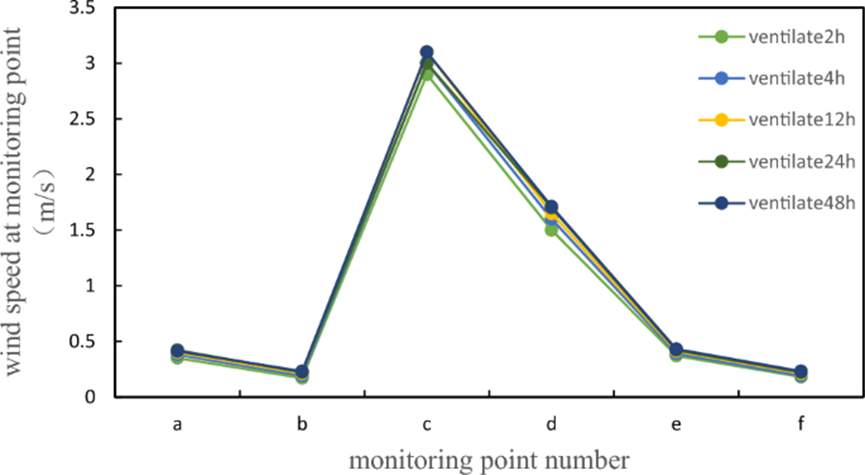

通过比较通风开始至通风30 min的垂直剖面浓度云图,发现通气口附近的通风量相对较高,氨浓度扩散速度较快。浓度云图显示显著变化,每10 min浓度下降约4.5%;罐体两侧进气口相对较小,氨浓度扩散速度较慢。浓度云图没有显示出明显的变化。比较不同时间检查井垂直剖面的浓度云图,由于通风量较大,浓度云图显示出显著变化,每10 min浓度下降约8.9%。在整个模拟过程中,自然风速为3 m/s,速率恒定。总体风速变化可通过监测点测量,如图6所示。

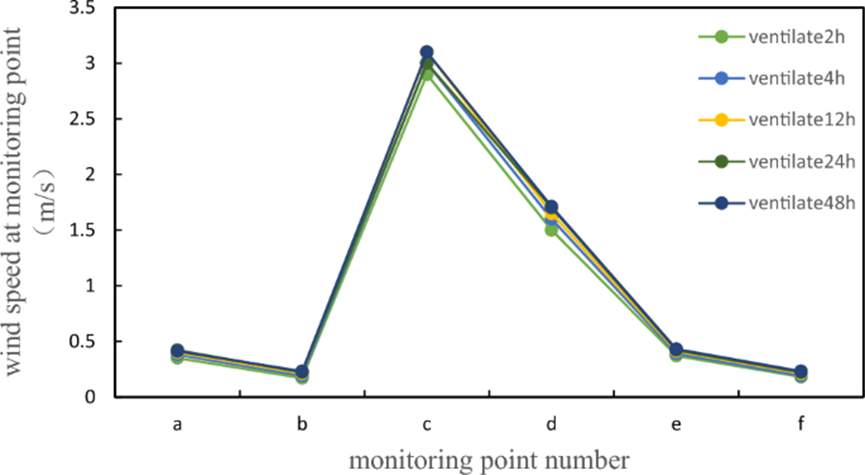

对仿真结果进行后处理,得到各检测点对应的风速。从图中可以看出,在这种无管道布置的通风条件下,各检测点的风速波动幅度相对较大。检测点c的最大风速为3.1米/秒,而检测点a、b、e和f的风速在0–0.5米/秒的范围内波动。检测点d的风速在1.4–1.8米/秒的范围内波动,并且检测点的峰值和最小风速之间的差异显著,罐内的风速分布不均匀,并且在新鲜空气进入罐后,仅限于与送风口相对的c点附近的区域。该区域的气体流动良好,风速相对较高,而其他区域的气体几乎没有流动。在正常通风条件下,罐内风速分布的均匀性不理想,并且存在送风死角区域的缺点。新鲜空气不能有效地在罐内流动,这不利于稀释罐整个区域的有毒气体。根据伯努利方程:

可以看出,在流体运动过程中,压力随着流体速度和高度差而变化。c是常数,所以当流速增加或高度差增加时,压力减小;当流量减小或高压差减小时,压力增加。低速运动的流体可视为不可压缩流体【39】。当外界风速以3米/秒的速度撞击罐外壁时,由于受到阻碍而形成高压气幕,罐口气流呈放射状向周围扩散40°;当压力增加时,高度差保持不变,流量减小,进入罐内的流量减少,氨气的扩散效率降低。通风30分钟后,氨气的最大浓度仍然没有下降到规定的密闭空间中氨气的最小浓0.0127 mg/m3,仍然需要继续通风。随后的通气结果如图7所示。

图7 自然通风0°通风48h情况下

(a)罐体前视图; (b)通风孔截面图

为了将最大浓度降低到安全工作范围,继续通风模拟,直到48小时达到要求,然后结束模拟。从云图上看,通风孔中心的氨浓度较低,罐体两侧浓度较高。虽然整体最高浓度在安全范围内,但容易造成罐体两端氨气局部浓度过高,对操作人员造成伤害。在自然通风为0°,风速为3 m/s的条件下,进入罐体内需要48 h。图8为自然通风45°来风不同时刻(t =10 min、t = 20 min、t = 30 min)的氨气浓度分布云图。为了便于观察氨气在储罐内的输运特性,选取储罐的正视图纵剖面和通风孔纵剖面以及计算域作为观察对象,分析了氨气的运移特性。两个纵向截面的坐标为(10, 4, 0.2), (10, 4, 0.2), (10, 4, 0.2); (2.835, 4, -3), (2.835, 4,3), (2.835, -4, 3)。图8 不同时间氨浓度分布云图(工作面和通风孔剖面图)

通过对比通风开始至通风30 min的垂直剖面浓度云图,通风孔附近通风量较大,氨气浓度扩散速率较快,且浓度云图有明显变化,每10 min浓度下降约8.9%,与0°来风相比,浓度下降约4.4%;罐体两侧进气口较小,氨浓度扩散速率较慢,浓度云图无明显变化。对比不同时刻窨井纵剖面的浓度云图,由于通风量较大,浓度云图有明显变化,每10 min浓度下降约8.9%,与0°风扩散速度相同。

在整个模拟过程中,自然风速为3 m/s,速率恒定。可以通过监测点测量整体风速变化。类似地,如图7所示,在新鲜空气进入槽罐后,它被限制在与空气供应出口相对的点c附近的区域。这个区域气体流动好,风速高,而其他区域的气体几乎没有流动。正常通风条件下罐内风速分布的均匀性不理想,送风死角区域存在缺点,新鲜空气无法在罐内有效流动,不利于稀释罐内整个区域的有毒气体。

外界风向与地面呈45°倾斜,风速恒定在3米/秒,靠近罐体前端和整个罐体下端的风速低于3米/秒,罐体上端的风速恢复到3米/秒;进入罐内后风速明显下降,罐内平均风速小于1 m/s,因此也阻碍了氨浓度的扩散。同样,根据Eq(8),可以得出结论,空气罐口的气流以径向方式迅速向四周扩散,进入罐内的流量减少,氨的扩散效率下降。

通风30分钟后,在0.0127 mg/m3的有限空间内,氨的最大浓度仍未降至规定的最低浓度,仍需继续通风。随后的通气结果如图9所示。(a)槽罐前视图; (b)通风孔剖面图

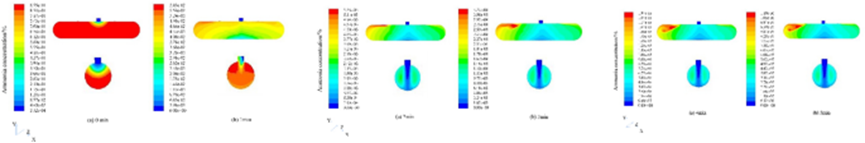

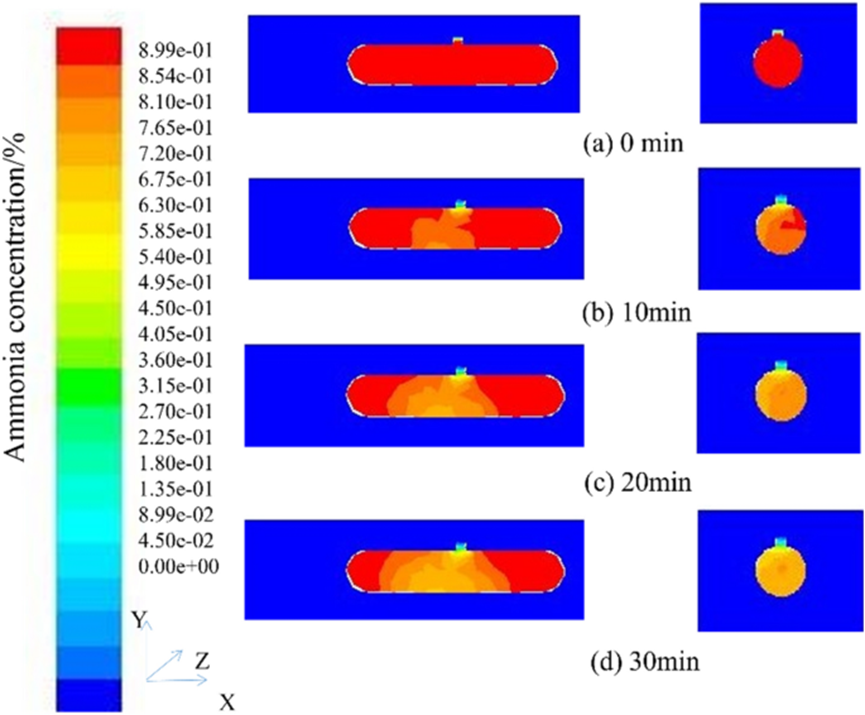

为了将最大浓度降低到安全工作范围,继续通风模拟,直到48小时达到要求,然后结束模拟。从云图上看,通风孔中心的氨浓度较低,罐体两侧浓度较高。虽然整体最高浓度在安全范围内,但容易造成罐体两端氨气局部浓度过高,对操作人员造成伤害。在自然通风45°、风速3 m/s的条件下,入池前需要48 h。不同时间(t = 1分钟、t = 2分钟、t =3分钟、t = 4分钟、t = 5分钟)机械通气提取的氨气浓度分布云图如图10所示。为了便于观察氨气在罐内的迁移特性,选取罐体正视图和通风孔处截面作为观察对象,分析氨气的迁移特性。通风孔处截面的选定坐标为(5.4, 0, 0), (5.4, 1.7, 0), (5.4, 1.7, 1.242)。 图10 不同时间氨浓度分布云图(前视图和通风孔剖面图)

图10 不同时间氨浓度分布云图(前视图和通风孔剖面图)

通过比较通气1-5分钟的浓度云图,氨浓度在通气1-2分钟期间发生了显著变化,下降了9.1%,而在通气2-3分钟时氨浓度下降了5.8%。氨气浓度在4分钟内下降5.8%,在通气4–5分钟内下降5.7%。在储罐的前视图中,氨的浓度在通风孔处沿Y轴迅速扩散,浓度较低。氨的浓度随着向罐的两侧移动而逐渐增加,并且难以扩散出去;在通风孔的横截面视图中,通风孔和向下的罐截面处的氨浓度较低,氨浓度随着向罐壁两侧行进而逐渐增加。

根据机械抽取式氨气浓度云图,在通风速度为10 m/s的情况下,通风2 min时就可以停止了。但在实际运行过程中,为防止局部氨浓度过高,我们模拟了5分钟的氨浓度分布云图。通风5分钟后,槽罐中的最高氨浓度为5.78×10-6,此时已经满足维修工作进行的要求。根据受限空间检测原理,检测时间不应早于作业开始前30 min并持续模拟至30 min。得到的氨浓度分布云图如图11所示。

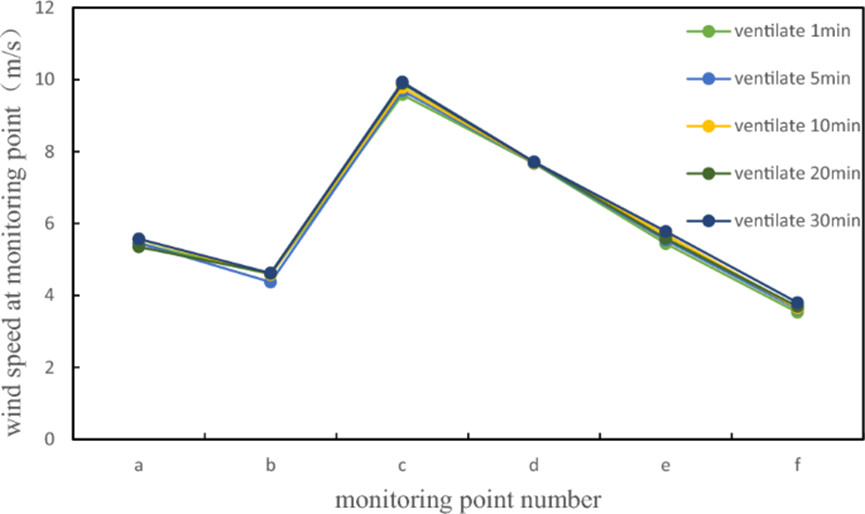

图11 不同时间氨浓度分布云图(工作面和通风孔剖面图)通风至30 min,罐内氨的最高浓度为6.59×10-37,浓度无限接近于0,符合维护条件和维护原则,可以相对安全地进行清洗和维护操作。为了确保操作人员的安全,即使达到维护标准,为了防止实际过程中局部浓度过高,操作人员应配备经过质量检验的操作设备。由于通风孔处设置的机械通风速率为10米/秒,因此可以通过监测点测量整体风速变化,如图12所示。对模拟结果进行后处理,得到每个检测点对应的风速。从图中可以看出,在这种机械通风条件下,各检测点的风速波动相对较小,整体风速相对较大。在检测点c处,最大风速为9.93米/秒,而在检测点a、b、e和f处,风速在3–6米/秒的范围内波动。在检测点d处,风速在7–8米/秒的范围内波动。检测点d处的峰值和最小风速之间的差异相对较小,罐内的风速分布相对均匀。新风进入罐内后,仅限于送风口对面c点附近区域,该区域气体流动良好,风速较高,相比自然通风,其他区域气体具有流动性,机械通风罐内风速分布的均匀性相对理想。虽然存在送风盲区的缺点,新鲜空气无法在罐内有效流动,不利于稀释罐内整个区域的有毒气体,但整体通风效率远高于自然通风。不同时间(t = 1分钟、t = 2分钟、t =3分钟、t = 4分钟、t = 5分钟)的机械通气压入式氨气浓度分布云图如图13所示。为了便于观察氨气在罐内的迁移特性,选取罐体正视图和通风孔处截面作为观察对象,分析氨气的迁移特性。通风孔处截面的选定坐标为(5.4,0,0),(5.4,1.7,0),(5.4,1.7,1.242)。

图13 不同时间氨浓度分布云图(工作面和通风孔剖面图)通过比较通风1至5分钟的浓度云图,在通风1至2分钟期间氨浓度发生了显著变化,下降了9.3%,而在通风2至3分钟时氨浓度下降了6%。抽气式增加0.2%,通气3–4分钟氨气浓度降低5.9%,通气4–5分钟氨气浓度降低5.8%,比抽气式高0.1%。在储罐的前视图中,氨的浓度在通风孔处沿Y轴迅速扩散,浓度较低。氨的浓度随着向罐的两侧移动而逐渐增加,并且难以扩散出去;在通风孔的横截面视图中,通风孔和向下的罐截面处的氨浓度较低,氨浓度随着向罐壁两侧行进而逐渐增加。

根据机械按压式氨气浓度程序,在通气速率为10 m/s的情况下,通气2 min时即可停止通风。但在实际运行过程中,为防止局部氨浓度过高,模拟了5分钟氨浓度分布云图。通风5分钟后,水箱中的最高氨浓度为1.10×10-6,可以进行维修工作。根据受限空间检测原则,检测时间不应早于作业开始前30 min。继续模拟30 min,得到氨浓度分布云图,如图14所示。

图14 不同时间氨浓度分布云图(工作面和通风孔剖面图)

通风至30 min,罐内氨气最高浓度为4.37×10-37,浓度无限接近于0,此时可以相对安全地进行清洗和维修作业。为了确保操作人员的安全,即使达到维护标准,为了防止实际过程中局部浓度过高,操作人员应配备经过质量检验的操作设备。

由于通风孔处设置的机械通风速率为10米/秒,该速率在整个模拟过程中保持不变。可以通过监测点测量整体风速变化。类似地,如图12所示,在机械通风的这种通风条件下,每个检测点的风速波动相对较小,并且整体风速相对较大。虽然送风死角区域存在弊端,新鲜空气无法在罐内有效流动,不利于稀释罐内整个区域的有毒气体,但整体通风效率远高于自然通风。

通过对不同通风方式下的模拟,结果表明机械通风可以在30 min内达到接近0的氨浓度,而自然通风可以在48 h内将氨浓度降至安全范围内,机械通风的效率远高于自然通风。与0相比,45°时通气速率略快,但所需的总体通气时间为48 h .与机械通气型相比,机械通气型的通气速率略快,但所需的总体通气时间为30 min。根据氨浓度云图显示,卧式罐通风孔处氨浓度较低,罐两端通风效率不高,容易造成局部氨堆积。在提取氨的过程中,罐上部的氨浓度高于其他地方,容易对操作人员造成伤害。

为了验证上述模拟结果的可靠性,采用文献【41】的方法从理论上计算了自然通风条件下卧式罐内氨气浓度的变化。在氧气盈亏博弈问题中,氨气泄漏和新鲜空气补充同时发生,它们分别导致氧气体积分数的降低和增加,这是两个相反的过程。基于此,可以认为氧的获得和损失过程是由于氨的“挤压”或“退出”,这导致氧的比例减少或增加,因此选择空气中氨和氮的总积分C作为直接指标【41】。同时,考虑到氨气泄漏和通风对氮气和氨气总分数的影响,假设空气中氮气的正常体积分数为C0,经过时间ΔV后,氮气和氨气的总分数从C0增加到C,而氮气和氨气的总体积变化为ΔV,根据体积守恒定律,可推导出公式(Yin 2022):

在公式中:Δt是一个无限短的时间, h;ΔV为Δt期间氮气和氨气的总体积变化,m3;q为氨气的泄漏流量,m3/h;Q为新风量,m3/h;C0是新鲜空气中间氮气的体积分数,%;C是氮气和氨气的总分数,%;(q+Q)是排放到外部的气体的流量,m3/h .将该公式的两边除以体积Vr,积分得到【41】:为了便于分析,现在设定Q=0,即槽罐内部没有明显的通风过程,那么公式(11)简化为【41】:式中:C1为空气中氮气的初始体积分数,对应氧气浓度下降时的初始状态,%;C2是总氮和氩的积分分数,对应于氧气浓度降至窒息浓度,%。卧式槽罐的容积为57.11立方米。假设初始空气中氧气体积分数为20.8%,氨气泄漏流量为1.6 m3/h,氧气浓度逐渐下降至18%(缺氧浓度),总氮氨积分分数为78.2%上升至81%,带入公式(12)计算t2=49.25 h。通过理论计算,在自然通风条件下,将罐内氨气浓度降至0.0127 mg/m3的安全范围需要49.25 h,与模拟结果相差1.25 h,说明模拟结果具有一定的参考价值。文中采用模拟方法得出了自然通风条件下氨气浓度的变化,为实际储罐维护等操作的安全性提供了依据。在机械通风条件下,风机产生大量空气,因此通风时间比自然通风短得多。根据公式【43】,受限空间作业和事故的通风次数应大于或等于12次/h【42】:

在公式中:Δt是一个无限短的时间, h;ΔV为Δt期间氮气和氨气的总体积变化,m3;q为氨气的泄漏流量,m3/h;Q为新风量,m3/h;C0是新鲜空气中间氮气的体积分数,%;C是氮气和氨气的总分数,%;(q+Q)是排放到外部的气体的流量,m3/h .将该公式的两边除以体积Vr,积分得到【41】:为了便于分析,现在设定Q=0,即槽罐内部没有明显的通风过程,那么公式(11)简化为【41】:式中:C1为空气中氮气的初始体积分数,对应氧气浓度下降时的初始状态,%;C2是总氮和氩的积分分数,对应于氧气浓度降至窒息浓度,%。卧式槽罐的容积为57.11立方米。假设初始空气中氧气体积分数为20.8%,氨气泄漏流量为1.6 m3/h,氧气浓度逐渐下降至18%(缺氧浓度),总氮氨积分分数为78.2%上升至81%,带入公式(12)计算t2=49.25 h。通过理论计算,在自然通风条件下,将罐内氨气浓度降至0.0127 mg/m3的安全范围需要49.25 h,与模拟结果相差1.25 h,说明模拟结果具有一定的参考价值。文中采用模拟方法得出了自然通风条件下氨气浓度的变化,为实际储罐维护等操作的安全性提供了依据。在机械通风条件下,风机产生大量空气,因此通风时间比自然通风短得多。根据公式【43】,受限空间作业和事故的通风次数应大于或等于12次/h【42】:

公式中:L为风量,N为换气次数,V为容积。由上述条件可知,将12次的换气次数乘以卧式罐的容积57.11 m3,机械换气下的换气速率为685.32 m3/h,将计算出的换气速率带入公式(12)计算出t2=0.11 h,即6.9 min可将罐内氨气浓度降至0.0127 mg/m3的安全范围,与模拟结果相差4.9 min。机械通气也被认为是氨气泄漏的过程。在已知30分钟持续时间的情况下,通过进入公式(12)计算氮和氨的总积分从78.2%到99.9%,并排出罐中的氨气。在规定的30分钟内,氨浓度可降至接近0。将时间带入公式(12)计算不同时间的氨浓度,并比较通风孔和其他位置(以右侧罐壁为例)机械通风的氨浓度,如图15所示。理论计算与模拟结果具有相同的趋势,可以获得整个储罐的平均浓度,但无法看到储罐内部的具体氨浓度分布。通过模拟可以看出,各位置的氨气浓度有高有低,说明模拟结果具有一定的参考价值,本文的模拟方法可以用于获得自然通风条件下氨气浓度的变化情况,为实际储罐维护等操作的安全性提供依据。图15 不同位置氨浓度的比较

从直方图中可以直观地看出,横坐标时间相同时,其他位置的氨浓度略高于通风孔处的氨浓度;当氨浓度相同时,通风孔处的氨浓度高于其他位置。经计算,通风孔处氨气每1 min减少率为8.3%,3 min后由于氨气浓度较低,变化率减小,其他位置氨气每1 min减少率为6.1%。因此,通风孔附近的气体浓度变化梯度较大。

基于上述车载储罐的数值模拟分析,得出以下结论:进出口有限的卧式储罐通风效果差,通风时间长,导致工人在进入受限空间进行检查和维修前无法对储罐进行有效通风。内部空间有残余有毒气体,罐内氧气含量低,导致人员中毒窒息。由于通风实验资源和条件的限制,参考文献【44】可以确定类似罐体所需的通风持续时间,以便再次验证模拟的有效性。通风实验的主体是一个圆柱形的水箱,实验材料是透明的亚克力材料,可以直观地观察槽罐【44】内部通风效果的变化。实验装置如图16所示。

图16 通风实验装置44

卧式罐通风的主要目的是快速有效地稀释罐内有毒气体,但通风会造成罐内不同区域有害气体稀释程度的差异。因此,要评估不同通风条件下罐内有害气体的稀释效果,应根据相同通风时间后罐内有害气体的总体稀释效率和均匀性进行对比分析。相对稀释率越高、稀释程度越均匀,通风效果越好【44】。对气体质量分数监测数据集进行后处理,得到相应工况下通气后罐内剩余有害气体浓度M1。参数K定义为有害气体的相对稀释率,表示通风100 s后罐内有害气体浓度相对降低的程度。相对稀释率K值越大,通气速率越快,通气效果越好;K值越小,通气速率越慢,通气效果越差【44】;计算公式为【44】:

式中:M0:有害气体的初始浓度;M1:通风后有害气体的残留浓度。修改公式并引入参数ƞ表示通风完成后储罐各区域的气体稀释不均匀系数,不均匀系数ƞ值越大,气体稀释程度越不均匀;不均匀系数ƞ值越小,气体稀释越均匀,每个公式θ中引入了参数,以校正文献中的卧式储罐与模拟卧式储罐之间的差异,相关公式如下【44】:在公式中:通风后储罐各区域中氨的减少量;稀释氨的平均浓度;n:氨浓度检测点的数量;σ′:均方差;ƞ:稀释氨的不均匀系数;θ:校正系数。对立式罐的常规通风方式,即通风孔处直接送风进行了数值模拟,通过后处理计算出基本工况下的风速不均匀系数ƞ为3.56,通风气体的相对稀释率k为19.8%,稀释气体ƞ的不均匀系数1.75表明在常规通风条件下,存在通风效率低且不均匀、有害气体仅限于罐体一端等缺点。在机械通气条件下,将获得的模拟值与理论和实验测试值进行比较和分析,结果如图17所示。

图17 模拟值、理论值和测量值的比较

通过数据对比可以看出,模拟比理论和实验更早地达到合格的氧气浓度,并且是在通风2 min后达到的。但是,此时理论值和实测值都没有达到合格值;15 min后,除测量值外,氧气浓度均合格;30分钟后,氧气浓度稳定在20%左右,可以进入储罐进行维护和其他操作。由于模拟和实验过程中参数设置和实验环境的差异,通风结果略有偏差,但总体趋势相似。因此,模拟结果和理论分析可用于罐体的验证和风险分析。本文采用不同的通风方式对卧式氨罐的通风效果和通风时间进行了模拟,研究了卧式氨罐在四种不同通风条件下的通风效率。储罐内部的运输特性。结果表明,机械通风需要30 min才能达到趋于0°的氨浓度,而自然通风需要48 h才能将氨浓度降至安全范围内。机械通气的效率远高于自然通气;与0°相比,自然通风为45°时通风速率略快一些,但总体所需通风时间仍旧为48h;与机械通气抽出式和压入式相比,压入式的通气速率略快,整体通气时间略快,所需通风时间为30min;根据氨气浓度云图,卧式罐通风孔处的氨气浓度较低,由于通风效率较低,罐两端容易发生局部氨气积聚。其中,在机械通风排出氨气的过程中,罐体上部的氨气浓度高于其他位置,容易对操作人员造成伤害。但在实际过程中,自然风的风向会发生变化,不会一直保持在0°和45°不变;模拟前期网格划分的差异也会对模拟产生一定的影响。后续加强不同网格划分对模拟结果的影响的研究、数值模拟和实验方法也将用于更准确地研究通风结果。

自然通风和机械通风相比,最大的区别在于新的空气进入的方式不同。自然通风是指自然地实现新风的吸入和排出,机械通风是指利用风机、风扇等电气设备来实现新风的吸入和排出【45】。自然通风方便快捷,但效率不高。机械通气可以借助外力在最短时间内达到最佳通气效果。机械通风的通风率更高,同时自然通风引起的空气扰动更强烈,氨气分子的扩散作用更明显,而自然通风的扩散作用很弱【46】。比较自然通风和机械通风监测点的平均速度,如图18所示,很明显机械通风的速度是自然通风的3-5倍。在c点,即通风孔处,机械通风的速度是自然通风的7倍。因此,选择机械通风更有利于罐体的通风和维护工作,也是对常规自然通风的一种优化。

图18 自然通风和机械通风的风速比较

0°和45°的自然通风对比,最大的区别在于风向的不同。水平进入的空气将在卧式罐的通风孔处受到一定的阻力。根据伯努利方程,风速会降低,同时进入通风孔的水平进风的风量会减少,最终会降低通风效率。45°来风的风角有一定程度的偏离,在通风孔处也会受到阻碍,但产生的风阻小于水平来风。进入空气的空气量增加了,因此通风效率略有提高。但由于设定的外部风速较低,进入罐内的风速更低,因此通风时间没有得到明显改善,需要48 h。

与压入式相比,机械通气抽出式和压入式的最大区别是原理上的不同。抽出式通风是通过外力将罐内氨气抽出,外部漏气量小,易于管理,但容易造成外部有害气体的涌入,耗电量大;压入式通风是将氧气和氮气冲入储罐以降低氨气的浓度,从而减少有害气体的外部泄漏并降低功耗【47】。根据氨气浓度云图,机械抽出式的氨气浓度更容易积聚在罐体的整个上端。这与提取方法和氨气密度比空气轻等因素有关。

虽然本文在数值模拟条件的选取上尽可能地考虑了风速、风向等影响因素,但仍存在一定的误差。产生误差的原因是:(1)在实际自然通风条件下风向和风速会发生变化;(2)一般来说,风有一定的倾角,相对于水平方向,风倾角的一般变化范围为-10°~+10°【40】;(3)在数值模拟过程中,模拟结果将随网格大小而变化【48】。理论上讲,当边界条件设置正确时,网格数量越高,网格密度越大,计算结果越精确,但同时,时间成本与计算机资源成本也会随之上升【49】。目前的结果虽然有一定的误差,但由于增加了网格的密度,使模拟结果可靠。模拟结果也为实际通风时间提供了理论依据。通过氨气在罐内迁移的云图,更容易识别局部浓度过高的位置,以便工作人员进入氨气罐进行维修,降低风险。在实际研究和场景应用中,大多数情况下选择机械通气,因为其效率更高,通气质量更好。然而,在本研究中,仅定量比较各种通风差异存在一定的局限性,在后续的研究中,可以优化储罐的通风,并采用混合通风来解决储罐中局部浓度过高的问题。

(1)机械通风借助轴流风机的动力提高了通风率,效率更高。氨浓度可以在规定的30分钟内降低到安全范围。而自然通风在30分钟内却不能将氨浓度降低到安全范围,模拟48 h后最高浓度才达到安全范围,需要较长时间,效率较低。

(2)0°自然通风和45°自然通风相比,根据氨气浓度分布云图,在相同通风时间下,45°风时罐内平均氨气浓度较低,且氨气扩散较快。模拟过程中,罐体两侧的氨气不易排出,容易积聚,对进入罐体的操作人员造成较高风险。

(3)机械压入式的氨扩散速率略高于抽出式。采用抽出式时,高浓度的氨主要集中在罐的上部,对进入罐内的操作人员具有较高的风险。综合对比,压入式的整体浓度会更低,安全性更高。

1. Liu, Y. & Yang, C. Characteristics and causes of accident inconfned spaces. China Safety Sci. J. 27(3), 141–145 (2017).2. Smith, T. D., Rene, H. & Le, A. Assessment of confned spaceentry and rescue training for aircraf rescue and fre fghting(ARFF) members inthe United States. J. Saf. Res. 67, 77–82 (2018).3. Selmana, J., Spickettb, J. & Jansz, J. An investigation intothe rate and mechanism of incident of work-related confned space fatalities.Safety Sci. 109, 333–343 (2018).4. Bottia, L., Duracciob, V. & Gnoni, M. G. An integratedholistic approach to health and safety in confned spaces. J. Loss Prevent.Process Ind. 55, 25–35 (2018).5. Burlet-Vienney, D., Chinniah, Y. & Bahloul, A. Occupationalsafety during interventions in confned spaces. Safety Sci. 79, 19–28 (2015).6. Burlet-Vienney, D., Chinniah, Y. & Bahloul, A. Design andapplication of a 5 step risk assessment tool for confned space entries. SafetySci. 80, 144–155 (2015).7. Chunli, Y., Yan, L. & Yan, Q. Comparative study on safetyconcepts in confned space operations at home and abroad [J]. Safety 42(08),45–51.8. Yang, C., Liu, Y. & Qin, Y. Flow feld characteristics andinfuencing factors during natural ventilation of confned space with singleopening. Saf. Environ. Eng. 26(04), 183–189 (2019).9. Tan, C. et al. Numerical simulation of ventilation and protectiontechnology in confned space of municipal heating. J. Harbin Inst. Technol.49(08), 123–128 (2017).10. Deng, X. Research on the Efect of Limited Space Air Stability onHuman Breathing Microenvironment (Hunan University, 2020).11. Feng, L. Numerical Simulation of Natural Gas Difusion andExplosion Flow Field in Finite Space (Northeast Petroleum University, 2018).12. Nie, Z., Ma, H. & Liu, P. Research on reconstruction methodof gas concentration distribution in coal mine roadway. Modern Electron.Technol. 44(07), 127–132 (2021).13. Yang, C., Liu, Y., Zhang, Y., Chen, Y. & Qin, Y.Distribution regularity and the infuential factors of hydrogen sulfde gas inthe municipal sewage exhausting pipes. J. Saf. Environ. 18(06), 2230–2235(2018).14. Xie, X. & Zheng, X. Infuence of environmental factors onpoison gas difusion in limited space. People’s Yangtze River 49(08), 78–82(2018).15. Shi, X. Difusion Law of Ammonia Leakage in Finite Space(Zhejiang University of Technology, 2017).16. Xue, H. Q., Zhang, Z. G., Tian, G. S. & Wang, G. Numericalsimulation of combustible gas difusion in the confned room with obstacles. Nat.Gas Ind. 30(5), 119–122 (2010).17. Liu, Y. Research on Difusion of Refrigerant Leakage in AmmoniaRefrigeration System in Limited Space (Harbin University of Commerce, 2021).18. He, H. Numerical simulation of unsteady leakage and difusion ofindoor natural gas. Petrochem. Technol. 27(11), 103–105 (2020).19. Lv, K. & Qin, Y. Interpretation of “safety technicalspecifcations for operation in underground limited space part 2: gas detectionand ventilation”. Safety 34(06), 58–60 (2013).20. Safety technical specifcation for underground limited spaceoperation Part 2: Gas detection and ventilation (continued). Safety, 2013, 34(07):60–61.21. Science - Natural Gas Science and Engineering; Study Findingsfrom China University of Petroleum Provide New Insights into Natural GasScience and Engineering (Numerical Simulation On Natural Gas Migration andAccumulation In Sweet Spots of Tight Reservoir). Mathematics Week,2020.22. Wei, S. Y., Chen, X. X., Dong, L. H. Numerical SimulationResearch of Gas Migration Laws on Real Underground Mining Conditions. (2015).23. Lu, Q., Wei, X. & Maoqing, B. E. Lattice BoltzmannSimulations of Gas Migration Law in Two-Dimension Goaf of Fully Mechanized CoalCaving Mining Face. (2008).24. Quan, M. et al. Efect of swirl ventilation on contaminantremoval in a cylindrical confned space. Build. Environ. 205(10), 108277 (2021).25. Pouzou, J. G. et al. Confned space ventilation by shipyardwelders: observed use and efectiveness. Ann. Occup. Hygiene 1, 116–21 (2015).26. Schmidt, D., Krause, U. & Schmidtchen, U. Numericalsimulation of hydrogen gas releases between buildings. Int. J. Hydrogen Energy24(5), 479–488 (2008).27. And, S. S. & Rigas, F. Fuel gas dispersion under cryogenicrelease conditions. Energy Fuels 19(6), 2535–2544 (2005).28. Tauseef, S. M., Rashtchian, D. & Abbasi, S. A. CFD-basedsimulation of dense gas dispersion in presence of obstacles. J. Loss Prevent.Process Ind. 24(4), 371–376 (2011).29. Gonin, R. et al. A computational fuid dynamic study of theflling of a gaseous hydrogen tank under two contrasted scenarios. Int. J.Hydrogen Energy 47(55), 23278–23292 (2022).30. Ouellette, P. & Hill, P. G. Turbulent transient gasinjections. J. Fluid Eng. 122(4), 743–752 (2000).31. Galassi, M. C., Baraldi, D., Acosta Iborra, B. & Moretto, P.CFD analysis of fast flling scenarios for 70 MPa hydrogen type IV tanks. Int.J. Hydrogen Energy 37(8), 688–692 (2012).32. Galassi, M. C. et al. Assessment of CFD models for hydrogen fastflling simulations. Int. J. Hydrogen Energy 39(11), 625 (2014).33. Melideo, D. et al. CFD model performance benchmark of fastflling simulations of hydrogen tanks with pre-cooling. Int. J. Hydrogen Energy39(9), 4389–4395 (2014).34. Zhipeng, W. Numerical Simulation and Emergency Response Measuresfor Ammonia Leakage (China University of Geosciences (Beijing), 2013).35. Chunji, Z. & Jingdong, S. Process handling for maintenanceof large ammonia tank. Big Nitrogen Fertil. 35(06), 389–391 (2012).36. Aimei, W. Research on Leakage Risk Simulation of Liquid AmmoniaStorage Tank in a Factory (Kunming University of Science and Technology, 2015).37. Weidong, Y. Research on Rapid Air Exchange and CleaningTechnology in Tank Car. (2019).38. Zhang, S., Li, H., Wang, G. & Kong, Y. Comparative analysisof mesh size efects on numerical simulation of shock wave in air blast andunderwater explosion. J. Hydraul. Eng. 46(3), 298–306 (2015).39. ASHRAE Handbook. Fundmentals, Chapter16. (2001).40. Yang, Y. Study on Flue Gas Flow in Natural Exhaust Vents underthe Action of Environmental Wind (Central South University, 2011).41. Yin, D., Zhang, Y., Zhang, Q., Zheng, R. & Zhao, J. Derivationand Application of Oxygen Proft and Loss Formula in Argon Leakage Spaces underVentilated Conditions. China’s Safety Production Science and Technology, 1–4.42. Dai, L. et al. Ventilation scheme design in confned spaces.Chin. Shipbuild. 53(S2), 520–525 (2012).43. Yijian, S. (ed.) Concise Ventilation Design Manual (ChinaConstruction Industry Press, 1997).44. Fengtao, Z. Research on the Optimization of Gas Flow andVentilation Inside Hazardous Chemical Transportation Tank cars (ChinaUniversity of Mining and Technology, 2022).45. Hao, Z. & Rui, Y. Game theory of natural ventilation andmechanical ventilation. 2010(04), 98–103.46. Gang, T., Huigang, Z. & Xiaofeng, L. et al. Teoreticalmechanism analysis and experimental verifcation of natural ventilation. InNational HVAC Refrigeration 1998 Academic Proceedings 72–78 (1998).47. Xiyuan, L. Te practice of “extraction and pressure” in theventilation system of Dazhuang Mine. Min. Saf. Environ. Protect. S1, 121–122(2000).48. Ji’an, L. & Xingyue, Z. Infuence of grid element shape oncalculation accuracy in numerical simulation. J. Yellow River Univ. Sci.Technol. 24(05), 8–11 (2022).49. Zuzuo, X. & Yanhua, H. Research on grid scale efect of fniteelement analysis of temperature feld. China Water Transp. (Second Half Month)17(12), 204–206 (2017). 翻译转载自《Nature》子刊Scientific Report“Gas migration characteristics in vehicle tank under diferent ventilation conditions”

图10 不同时间氨浓度分布云图(前视图和通风孔剖面图)

图10 不同时间氨浓度分布云图(前视图和通风孔剖面图)

在公式中:Δt是一个无限短的时间, h;ΔV为Δt期间氮气和氨气的总体积变化,m3;q为氨气的泄漏流量,m3/h;Q为新风量,m3/h;C0是新鲜空气中间氮气的体积分数,%;C是氮气和氨气的总分数,%;(q+Q)是排放到外部的气体的流量,m3/h .将该公式的两边除以体积Vr,积分得到【41】:

在公式中:Δt是一个无限短的时间, h;ΔV为Δt期间氮气和氨气的总体积变化,m3;q为氨气的泄漏流量,m3/h;Q为新风量,m3/h;C0是新鲜空气中间氮气的体积分数,%;C是氮气和氨气的总分数,%;(q+Q)是排放到外部的气体的流量,m3/h .将该公式的两边除以体积Vr,积分得到【41】: