丰田bZ4x电机逆变器设计解析

文章摘要

丰田的新电池系统配置集成了直流/直流转换器、车载充电器、直流继电器和配电器。四轮驱动逆变器采用串联冷却系统,通过预测前逆变器的热损失来优化冷却流量。逆变器安装采用框架结构,提高了壳体刚度并采用油冷三相铜排。逆变器规格相比前代显著减小体积和重量,提高了最大输出密度,主要得益于新功率半导体和改进的逆变器控制。

新开发的功率半导体减少了能量损失,提高了冷却性能,允许在前逆变器中放置更少的功率半导体。动力模块采用双面冷却结构,通过改变层数实现不同功率输出。各部件技术包括新开发的集成IGBT和FWD的电源模块、采用碳化硅器件的电源模块、改进的电机控制和控制ECU、无芯电流传感器、电容器模块和改进的冷却器。这些创新实现了逆变器的小型化和高效发展。

逆变器的规格和结构

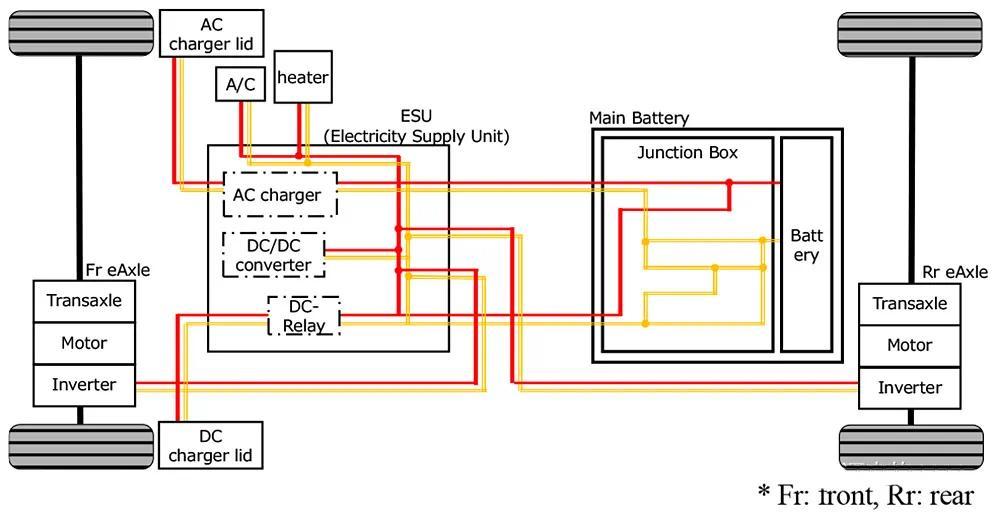

丰田新电池系统的配置如下图所示。新的电力供应单元(ESU)集成了一个直流/直流转换器、车载充电器、直流继电器和一个配电器。

1、四轮驱动的逆变器冷却系统的配置

四轮驱动的逆变器冷却系统的配置如下图所示。采用了串联冷却系统,以确保前后逆变器有足够的冷却流量。

由于后置逆变器的进水温度受到前置逆变器的影响,因此不能保证所需的冷却流量与冷却液温度相匹配。通过预测系统输出的前逆变器热损失,来解决了这一问题。水泵驱动负荷根据系统输出的预测排气热损失而变化,使水泵驱动功率损失减少了29%。

2、逆变器安装

逆变器安装采用框架结构,其中组件固定在框架上,并集成到电驱中。为此进行系列优化:提高壳体刚度;三相铜排采用油冷;紧固位置进行优化。

3、逆变器规格

下表显示了逆变器的规格,与之前模型相比,体积减少了31%,重量减少了40%,最大输出密度提高了45.6%。这主要归功于:采用新的功率半导体;通过改进逆变器控制,降低了电容器的电容;采用了无芯电流传感器。

4、逆变器结构

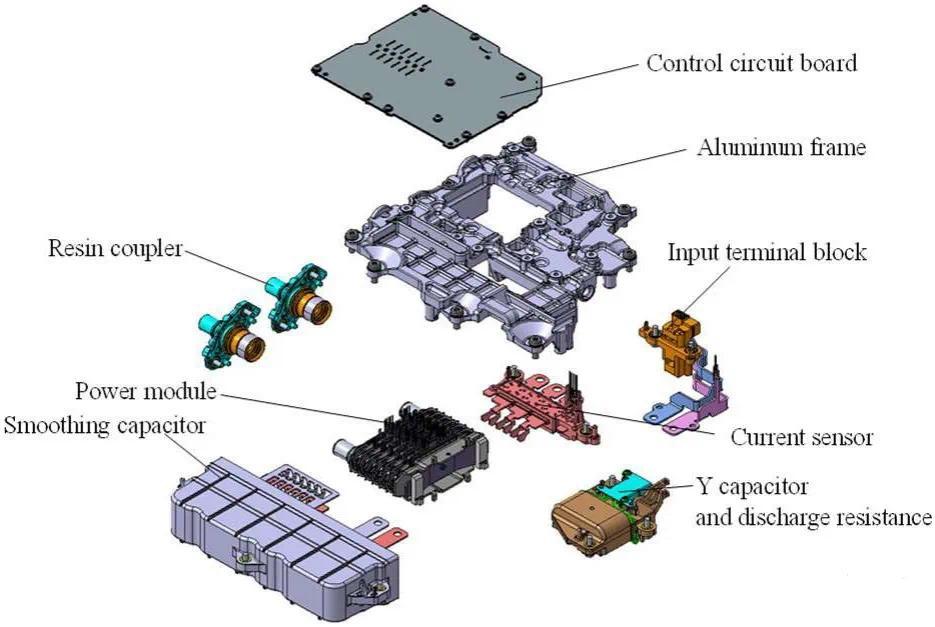

逆变器的结构如图如下所示。

新开发的功率半导体降低了能量损失,提高了冷却性能,并修改了逆变器控制。这显著地抑制了功率半导体的温升,并允许在前逆变器中放置两个并联功率半导体,而不是在之前的方案中放置三个并联功率半导体。

其他组件,如电流传感器和电容器模块也被缩小了尺寸。因此,新的逆变器比之前的150 kW小31%。附加的Y型电容器还有助于改善车辆的电磁兼容性(EMC)。

动力模块采用了与前一型号相同的双面冷却结构。通过这种结构,可以通过增加或减少功率堆栈中的层数来实现不同的系统输出变化。

通过改变层数,实现了150 kW和80 kW规格的不同功率输出,如下图所示。

这意味着150 kW和80 kW规格只需要改变连接到电源栈的电流传感器和电容器模块的母线形状。

各部件技术

1、电源模块(Si)

新型号的电源卡的特点是一个新开发的功率半导体,集成了一个IGBT和一个FWD(称之为“RC-IGBT”)。

通过优化RC-IGBT的规格,实现了缩小和更高的功率输出,如下图所示。

通过监测所有设备的温度和提高温度上限,提高了单个电源卡可以处理的输出。与之前的六个设备中只有一个配备了温度监测器的型号相比,新的型号通过为所有六个设备配备了温度监测器,减少了需要考虑的设备温度保护的温度变化。

热保护阈值与前一模型的比较如图所示。

作为提高温度上限的措施,采用表面粗糙化技术,在散热器的安装表面上形成微观凸起,并提高树脂与散热器的附着力。此外,还采用了一种高耐热性树脂材料。这些新技术的结合已经贡献了增加了47.3%的功率输出,可以由一个电源卡处理,并缩小了功率模块。

2、电源模块(SiC)

除了硅功率半导体外,后置逆变器也采用了碳化硅器件。通过提高栅极电压以降低接通电阻,使开关速度比Si器件快3倍左右,功率损耗降低了50%以上,每个芯片的输出提高了2.8倍。

3、电机控制(SiC)

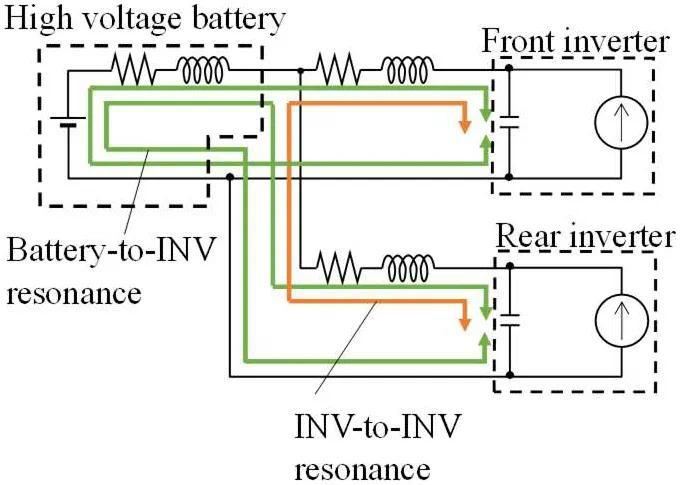

四轮驱动车辆中高压系统的等效电路如图所示。

电路板图如下图所示。

通过安装前后逆变器,在逆变器之间以及逆变器和高压电池之间发生LC谐振。LC谐振频率与逆变器载波频率及其边带的重叠放大了高电压和电流纹波,这对ESU等高压设备有负面影响。

虽然这一问题可以通过增加逆变器电容的电容来解决,但它可以通过改进逆变器开关控制来解决。

更具体地说,调整了开关脉冲模式,使逆变器的谐波分量不与图中所示的增益峰值重叠。因此,与其增加电容器的电容,其电容实际上比之前的模型降低了37%。

4、控制ECU

CB(控制板)根据来自主机ECU的车辆驱动力请求和来自逆变器内部各种传感器的运行条件来计算控制命令,而驱动电源模块的GDB(门驱动板)由一个单个板组成。

传统的ECU由两台微机组成,但通过提高微机的处理能力和用监测IC取代微机的相互监控,一个单一的微机配置已经成为可能,有助于小型化。

CB段不是针对不同的逆变器输出(150 kW和80 kW)进行新设计,而是一种常见的设计,而GDB段的改变只是为了提高效率。

前面描述的碳化硅驱动器功率也是仅通过修改GDB部分来设计的。从而实现了小型化和高效的发展。

5、电流传感器

电流传感器如下图所示。

通过采用无芯传感器,电流检测系统的体积减少了67%。由于无芯结构容易受到相邻母线的磁通量影响,因此在传感器的顶部和底部之间添加了金属板,以确保与传统传感器相当的精度。

采用三相单相系统(3个单元)。在单个元件发生故障时,可以通过识别故障阶段并仅使用非故障阶段切换到控制来确保故障安全操作。

6、电容器模块

电容器模块的作用是稳定对电机的逆变器输出电压。降低功率半导体还需要降低浪涌电压,即,一个较低的等效串联电感(ESL)。下图分别显示了电容器模块和电容器母线的结构。

新的电容器模块通过改进母线的布置和结构,扩大了正(P)和负(N)极母线的并联长度。结果,ESL降低了50%。此外,采用更薄的,新开发的聚丙烯薄膜,使进一步缩小和集成到一个单一的模块结构。

7、冷却器

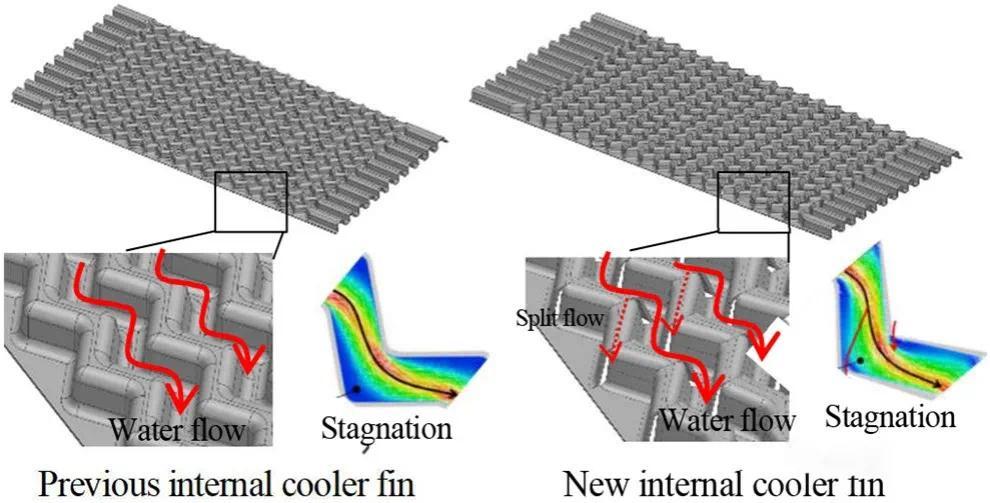

冷却器的功能是冷却来自两侧的功率半导体。以前和新型冷却器的内翅片结构如下图所示。

在之前的模型中,冷却剂的流动路径部分缓慢和停滞,阻碍了热交换效率。新模型采用了一种翅片结构,将冷却剂划分为相邻的流道,以减少停滞区。与之前的模型相比,这种划分效应将冷却性能提高了25%。