IV氢气储罐及燃料电池车成本分析综述

摘要

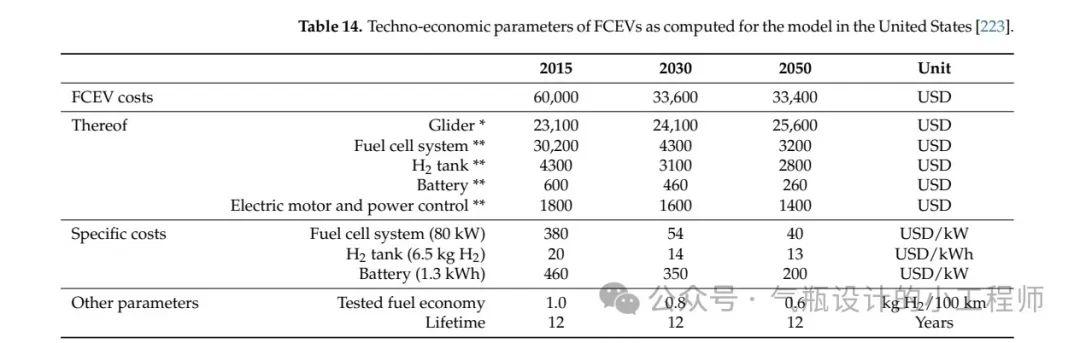

燃料电池汽车储存氢气最实用的方法是使用复合材料包裹压力容器。根据车辆的行驶距离范围和功率要求,油箱可以有不同的工作压力和容积,范围从客车到重型卡车。目前商业化的车辆储氢方法是将压缩氢气储存在高压罐中,乘用车的压力为700巴,重型卡车的压力为350巴至700巴。特别是,氢气储存在可快速补充的车载储罐中,满足重型应用(例如区域和长途卡车运输)的行驶范围需求。燃料电池汽车成功的最重要因素之一是其成本效益。因此,在本次审查中,审查了成本分析,包括工艺分析、原材料和制造工艺。它旨在为各种应用的压缩氢气储罐的成本和性能优化做出贡献。

关键词:氢能源;储氢罐;碳纤维; 复合材料;碳复合材料;储油罐; 成本分析

一、简介

根据政府间气候变化专门委员会(IPCC)的说法,人类活动最有可能是全球快速、异常变暖的直接原因。2015年,196个国家签署的《巴黎协定》设定了将全球变暖限制在工业化前水平2°C以下,最好是1.5°C以下的目标。例如,韩国根据第18469号法律批准了到2030年温室气体排放量比2018年排放水平减少35%的目标。减少温室气体排放对于防止全球变暖至关重要。减少温室气体排放的一种方法是氢能利用,它可以在确保低碳未来方面发挥重要作用。氢能作为一种易于储存和运输的零碳能源,可以维持电力平衡。通过利用氢能,人类可以减少对化石燃料的依赖,并实现可应用于交通、供热、工业和电力部门的生态友好型能源系统,这些部门占世界CO2 排放量的三分之二。特别是人们对氢能在交通运输领域的作用越来越感兴趣。对于交通应用,必须根据需求储存和运输氢燃料,这使得储氢技术对于发展氢能源至关重要,对于实现可持续的氢经济不可或缺。然而,由于氢的单位质量能量含量高,但单位体积能量密度低,经济、安全地提高储氢罐的能量密度,同时最小化其尺寸是一个挑战。对于汽车终端用户来说,虽然1公斤氢气产生的能量是燃烧传统化石燃料的2.5-3倍,但其同相的体积能量密度通常较低,因此不可避免地会导致所有储氢介质的体积损失。因此,考虑到成本和性能,针对每种应用使用最佳方法来储存氢气至关重要。蓬勃发展的氢经济需要移动和固定储氢系统。特别是,移动式储氢罐已经在现代、丰田和本田等公司制造的乘用车中投入使用,并且已经部分商业化或在重型卡车上进行试点由现代、Hyzon、Dayun、Skywell、Nikola、MAN 和 Scania 等制造。然而,储氢罐的成本仍然是其市场扩张潜力的障碍。

本文对从乘用车到重型卡车等各种类型氢气储罐的成本效率的现有文献进行了批判性回顾,包括工艺分析、原材料和制造工艺,旨在为压缩氢气储罐的成本和性能的优化。

2、储氢罐的应用

2.1. 储氢系统

储氢系统可分为物理存储(压缩气体、低温)和固体材料存储(物理吸附、化学存储)。氢的重量和体积能量密度用于评估存储介质的适用性。

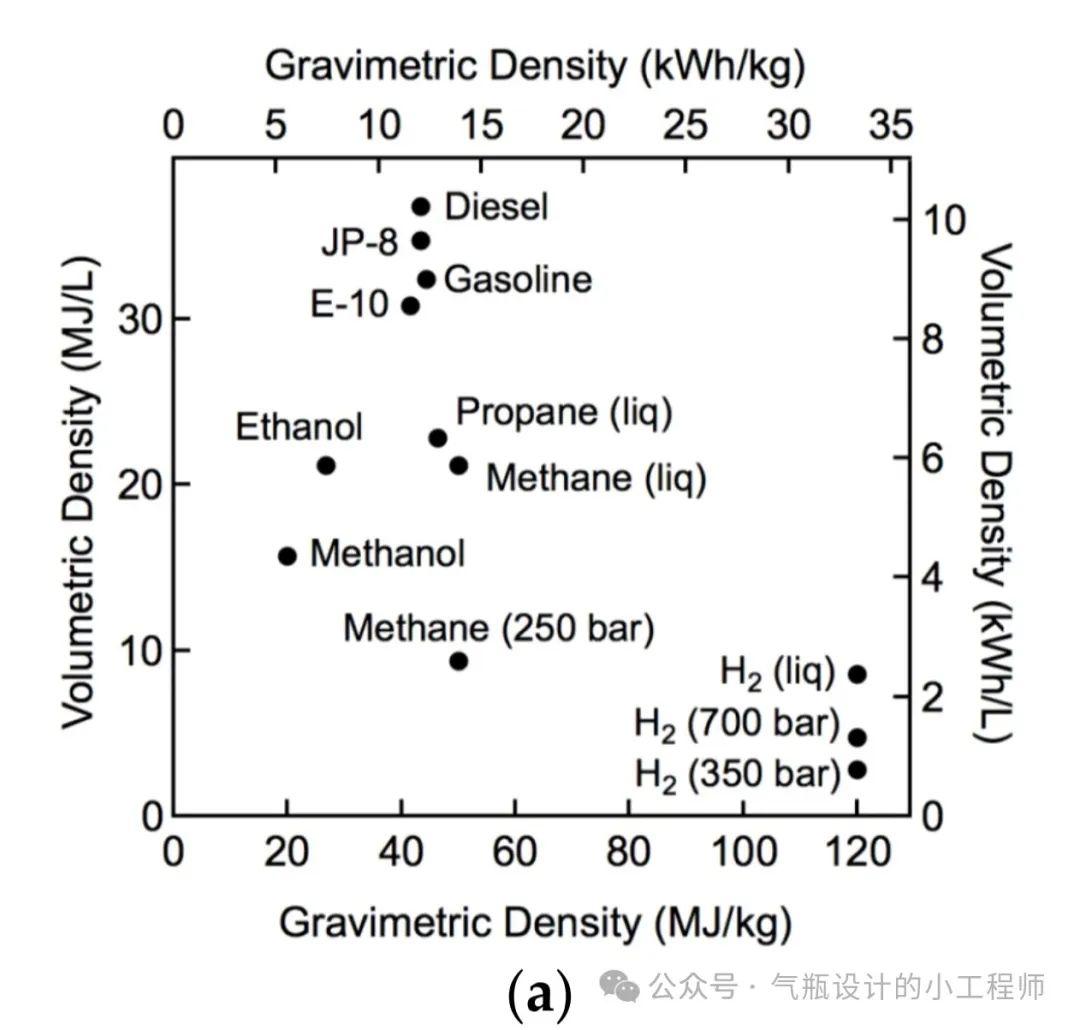

图 1比较了最常见储氢方法的体积和重量 H2密度。尽管固态存储系统具有较低的体积密度和理论潜力,但必须满足额外的系统要求。

图1 ( a ) 各种H 2存储形式的密度;( b ) 氢气密度与压力和温度的关系,来自 BMW 。

储氢是氢能系统的关键组成部分,特别是在涉及大规模氢利用的场景中。在氢经济的背景下,氢存储应用可分为两组[ 30 ]:固定式和移动式应用,如图2所示。

图 2. 储氢应用的类型。固定式包括生产或使用时的现场储存以及固定式发电。移动应用包括车辆燃料和氢气运输。

根据密度、压力、温度和成本对各种储氢方法进行了比较 ,如表 1所示。其中,Mirai、NEXO、Clarity等乘用车采用的车载储氢方式是压缩气体方式,储氢罐压力为350-700bar。惠斯顿等人。Cerri等人预测,到2035年,压缩储氢方式将成为主要使用方式,占所有储氢方式的67%,到2050年,这一比例将上升至56%。预测采用压缩气体法在储罐中储存1 kg氢气的成本为400-700美元,如表1所示

2.2. 储氢罐的类型

储氢罐以前是四种类型之一;最近,Composite Technology Development Inc.开发了V型, ,这是一种无内衬全复合材料罐。每种类型的基本特征如下:

I型:全金属结构;

II型:金属带箍复合外包裹;

III 型:带有全复合材料外包装的金属内衬。复合材料承载所有负载;

IV 型:带有全复合材料外包装的聚合物内衬;

V 型:无衬复合材料容器。

I型为全金属储罐。II型是储罐的圆柱形部分包裹有复合材料的储罐。

在类型 II 中,内部压力负载由衬里和复合层共享。III 型由完全包裹碳纤维或玻璃纤维的金属内衬组成,而 IV 型由完全包裹碳纤维或玻璃纤维的聚合物内衬组成。V型为无内胆结构,整个罐体由碳纤维或玻璃纤维制成。碳纤维和玻璃纤维通常用作储罐的增强材料,其中环氧树脂或乙烯基酯主要用作基体系统,如表3所示

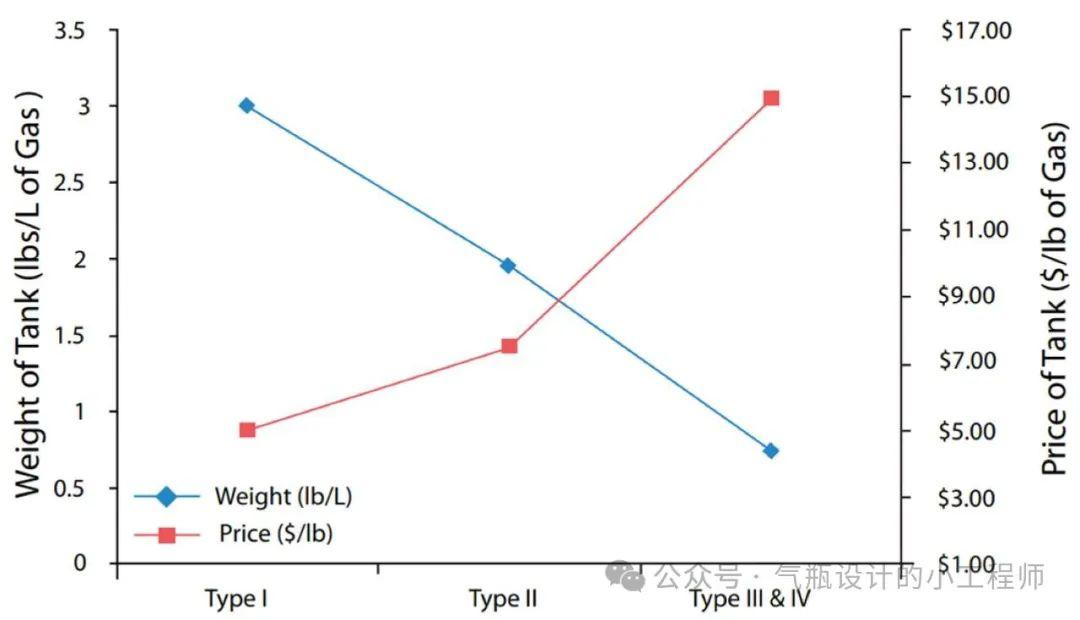

I型是目前使用最广泛的容器,约占市场的90%。然而,I 型比 III 型和 IV 型重三倍多,而 IV 型成本比 I 型高 300% 以上 [ 55 ]。II 型比 I 型贵 50% 以上,重量轻 30-40%。 III 型比 II 型轻 50%,但成本是 II 型的两倍多,如图 4所示。此外,III型和VI型还具有在较高压力下储氢的优势,可实现更高的能量存储密度。

图 4. 每个储气罐的储罐重量以及每磅气体的储罐价格与储罐类型的关系

2.3. 道路应用

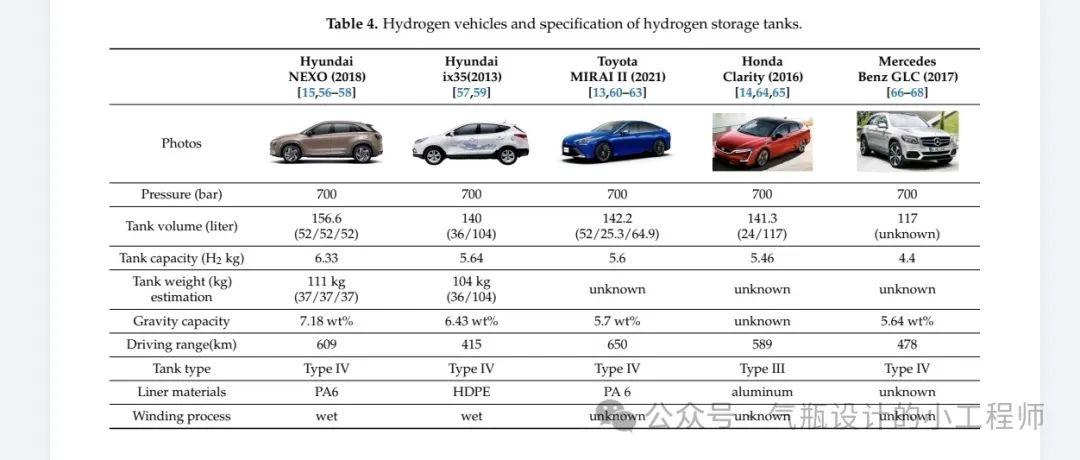

目前市售的配备氢气压力容器的客车总结于表4。一些初始型号使用350 bar氢气压力容器,但由于储氢限制,目前大多数型号使用700 bar氢气压力容器;根据车辆布局使用 1-3 个压力容器。配备氢气压力容器的车辆储氢能力范围从最小4.4公斤到最大6.33公斤。储氢罐采用采用聚合物内衬(HDPE、PA6等)的IV型制造方法,湿法缠绕工艺作为生产过程中必不可少的纤维缠绕方法被广泛使用。

表4. 氢能汽车及储氢罐规格

现代汽车公司2013年制造的Tucson ix35是第一款商业化的FCEV乘用车,在两个氢气压力容器(36L/104L)中储存5.64公斤氢气,总容积为140L。丰田开始开发燃料电池系统于 1992 年推出,并于 2002 年开始以有限租赁方式销售。量产的 Mirai 于 2014 年推出,2021 款车型的三个氢气压力容器(52 L/25.3 L/64.9 L)总储氢量为 5.6 kg,总容积为 142.2 L,2016 年,本田推出Clarity,在两个容量为141升的储氢罐中总共储存5.46公斤氢气。2017年,推出了梅赛德斯奔驰GLC,在117升储罐中能够储存4.4公斤氢气。2018款现代NEXO车型在三个相同容量(52升)的储罐中储存了6.33公斤氢气,总容量为156.6升。如表4所示,原始设备制造商(OEM)有效地包装了相同或不同的氢气压力容器根据车辆的布局确定尺寸,确保足够的储氢能力。在交通运输领域,氢能因其在重型卡车上的应用而变得越来越重要,如表5所示,其行驶里程超过805公里燃料供应快,并且可以进行轮班操作。根据IEA报告,截至2022年,12家制造商已经制造或计划到2024年制造16种类型的燃料电池卡车。根据Interreg西北欧洲H2-Share报告,目前有15种类型正在生产。运行中。表6列出的储氢罐供应商正在开发或制造用于乘用车、商用车和运输长管拖车的III型和IV型储氢罐,工作压力范围为350至700 bar。

表 5.北美和欧洲的 氢重型卡车型号

表 6. 压缩气体储氢罐制造商

3. 成本和成本建模

3.1. 成本和成本建模的定义

成本是指为实现特定目标(例如制造特定产品)而牺牲的资源,可分为以下几类:(1)经常性或非经常性成本,

(2)直接或间接成本,以及

(3)固定和可变成本成本。经常性成本包括管理成本、债务和其他支持业务功能的长期成本,并且是定期的、例行的和持续业务运营的一部分。非经常性成本是不常见或一次性发生的偶发成本。直接成本是指那些可以针对特定产品或活动具体而容易地识别的成本,而间接成本是为了共同或共享的目标而产生的,并且不能容易地、具体地追溯到特定产品。无论生产或活动水平固定成本都保持不变,而可变成本则根据活动或产出水平而有所不同。另一个区别是相关成本和不相关成本之间的区别。相关成本定义为与特定决策相关的成本。成本周期可以使用 Fabrycky、WJ 等人提出的成本分解结构 (CBS) 进行总结。。产品总成本或生命周期成本分为四个部分:

(一)研究和开发成本;

(二)生产建设费用;

(三)运行维护费用;

(四)报废和处置成本。

成本必须使用适用于所有选项的技术来计算,即可以应用于任何材料、形式或过程的技术。图 5中的树形图描述了定性和定量成本估算技术。定性成本估算技术主要基于新产品与以前制造的产品的比较分析来识别新产品之间的相似性。相比之下,定量技术不仅依赖于过去的数据或估算者的知识,而且基于对产品设计、功能和相关制造过程的详细分析。

图 5. 成本估算技术的分类

基于流程的成本建模 (PBCM) 由 Bloch, C. 等人提出。并且适合作为评估各种技术和工艺选择的决策支持工具,使用输入数据计算每个工艺的成本,如图6所示。工艺参数包括工艺流程、各工艺阶段的速度、各工艺阶段的产量、设备成本、操作次数、机械和间接劳动力需求。工厂参数包括工人成本、间接劳动力成本、间接费用、空间成本和操作数量。包括班次和维护时间以及材料和报废成本,总成本是每个模块的上述成本之和。Field 等人提出的 PBCM 框架。表明成本可以被视为技术因素的函数,例如周期时间、停机时间、缺陷率、设备和工具要求或使用的材料。这些技术因素(包括运营效率低下)决定了为特定类型的技术生产特定水平的产出所需的工厂资源量。

图 6. 压缩气体储氢罐成本建模的组成部分

3.2. 复合材料的成本建模

基于复合材料的制造工艺的成本建模是一个新兴的研究领域。由于储氢罐的大部分成本是由碳纤维及其纤维缠绕工艺产生的,因此首先对复合材料的成本建模进行了文献综述,如表8所示。复合材料成本估算的首次尝试之一是为政府承包商发布的“高级复合成本估算模型(1976)”。扎洛姆等人。回顾了四种主要成本模型,并估算了由先进复合材料制成的组件的成本。这些用于飞机的初始成本估算,但由于缺乏成本数据和工艺技术的快速变化,早期模型在实际应用中存在局限性。M.阿克莫等人。开发了压缩成型复合材料和夹层部件的成本建模程序。该计划将成本分为固定电力成本和劳动力成本。

表 8. 关于基于复合材料的制造过程的成本建模的文献综述

该程序用于调查由钢部件制成的产品与由热塑性复合材料和夹层材料(包括玻璃纤维增强 PA12、单向玻璃增强聚丙烯、和无规玻璃增强不饱和聚酯片状模塑料(SMC)。MG Bader 进行了成本建模,如方程(3)所示,以估计用于各种复合材料和各种制造技术的组件的制造成本。事实证明,选择“昂贵”的碳纤维而不是“廉价”的无碱玻璃可以提供更经济的解决方案。

总成本=原料+工装+劳动力+工厂成本 (3)

J.维雷等人。使用参数化技术成本模型 (TCM) 来比较每年使用 12,500 至 60,000 个零件生产全汽车底板的两种树脂传递模塑 (RTM) 变体。对替代预成型策略的研究证明,减少无卷曲织物废料(该工艺中使用的原材料)是节省成本的最可行的解决方案。艾丽卡·RH·福克斯 (Erica RH Fuchs) 等人的结论是,考虑到与低碳钢车身相比,聚合物复合材料白车身设计的技术进步,用于轻量化的聚合物复合材料车身具有巨大的经济潜力,因为复合材料的优点和燃油效率的提高他们的用途。他们研究了汽车白车身应用的成本估算模型,并使用两个 PBCM 模型(一个组件 PBCM 模式和一个装配 PBCM 模型)进行总成本分析,该模型应用了如下所示的模型方程。

C Tot = ∑qCp, s.t. q ∈ Components; Assembly,

C Tot表示总单位成本,C p是某一车型的总单位成本输出,它是生产所有零部件的白车身总成本(C Components)或某一车型的总组装成本(C集会)。成本研究表明,纤维增强复合材料白车身比过去更有可能与钢铁产品竞争。叶,J.等人。进行了基于制造过程的制造成本分析,并提出了包括材料成本、劳动力成本、设备成本和模具成本的成本估算模型,如公式(5)所示。

C每部分成本 = C M + CL + C E + C T

对于成本模型,他们选择编织梁作为目标产品,并选择高压釜固化工艺作为该方法,并研究了材料成本 (C M )、劳动力成本 (C L )、设备成本 (C E ) 和模具成本 (C T )。他们还考虑了设备的几何尺寸、配置复杂性、操作时延和运行条件的影响来估算成本。Schubel, P. 对使用真空灌注工艺制造的 45 m 风力涡轮机叶片进行了详细的技术成本分析,以节省大量成本,并提出了风力涡轮机叶片 TCM 的方法和结果 。成本中反映的工艺参数和生产变量包括利息和折旧、维护、公用事业、占地面积和建筑、工具、劳动力、材料和运输。根据结果,无屈曲织物工艺被认为是具有成本效益的材料。尽管无屈曲织物是一种成本相对较高的材料,并且在使用上也有局限性,但该研究进行了基于中医的研究,并证明其效率更高。

韦兰德,F.等人。研究了直升机主旋翼根部复合材料旋翼桨叶变桨角组件的制造工艺和成本建模。成本分析基于ABC方法,成本估算结果表明,新的半自动预成型工艺与手动预浸料制造工艺相比可节省20%的成本。然而,研究人员讨论说,准确的输入数据对于成功的过程分析是必要的,但用新技术方法收集此类数据很困难,必须提前仔细估计。哈格内尔,M.K 等人。提出了一种新颖的基于复合材料的飞机生产估算模型。对于成本模型,他们评估了由蒙皮、加强筋和肋脚组成的通用航空机翼的成本,并比较了几种常见航空制造方法的成本。对于手动铺放,扁平部件的铺放速度通常为 0.9–1.5 kg/h,而自动纤维铺放 (AFP) 范围为 2 至 150 kg/h,具体取决于部件的尺寸和复杂性。自动铺带 (ATL) 速度范围为 10 至 150 kg/h,具体取决于组件的尺寸。总上篮率与最大上篮率之间的关系如下所示。

r 0是最低复杂度的面的最大铺叠率,C 是复杂度因子,δ 是其相对于零件总表面积的百分比。对于所研究的结构,手动铺层是每年生产 150 件以下的最有效方法,而对于大规模生产,ATL 和热披覆成型 (HDF) 是最具成本效益的选择。这一成果为复合材料在航空工业中的应用提供了很好的案例研究。埃尔林曼,T.等人。[ 137 ]对24K聚丙烯腈(PAN)基碳纤维的生产成本进行了建模。新的碳纤维成本模型采用模块化设计,具有独立可配置的工艺步骤。成本分析结果按能源(34%)、原材料(19%)和设备资本成本(18%)的顺序排列。碳纤维 PAN 前驱体的高成本份额 (54%) 与大多数审查模型中获得的结果一致。这里需要考虑的重点是理论方法的局限性以及能源成本在碳纤维生产中具有最高敏感性的事实。因此,减少能源消耗或选择低成本工厂场地至关重要。苏亚雷斯,BA 等人。发现当前的飞机部件采用ATL和AFP工艺制造,并利用PBCM分析了两种工艺的成本。

ρ a是单位面积预浸料密度,surfa 是零件表面积,n°l 是层数,CT i是循环时间,n°w i和 ded i是工人数量和百分比他们对流程步骤 i 的奉献精神。NP i是工艺步骤 i 中生产的零件数量,EqCost ji是建筑物的残值,SfAreai 是制造工艺基础设施占用的面积,SfArea 是全局车间面积 i,Alloc i是生产所需数量的零件所占的百分比。根据结果,由于材料成本低于 AFP,ATL 的材料效率较低,周期时间较慢,但价格更实惠。这项研究利用了工业界和学术界的数据,在成本分析方面具有重要意义。哈格内尔,MK 等人。进行了一项案例研究,证明了结构设计和材料选择的重要性。他们对包含整体式、U 型梁、夹层插入件和夹层加筋板的复合材料进行了成本分析,并预测碳、玻璃、再生碳、木质素和大 麻纤维增强复合材料以及夹层增强设计将是在重量和生产成本方面都很高效,具有优异的弯曲刚度和整体扭转刚度。

尽管过去几十年来,人们在复合材料在各个领域(例如航空航天和汽车)应用的成本分析优化方面做出了很大的努力,但由于缺乏现场数据和理论方法,大多数研究都存在局限性。

4、压缩储氢罐成本分析

4.1. 制造流程

III型和IV型储氢罐的制造工艺如图7所示。制造过程分为三个部分

图7. 储氢罐的制造工艺流程;( a ) 类型 III;( b ) IV 型。

如前所述,III 型和 IV 型衬里由各种类型的材料制成,包括金属和非金属。I型和II型不适合用作氢气压力容器;它们由金属材料制成,主要应用于液体或化学工业等工业。III 型内衬由金属或铝合金制成,而 IV 型内衬由聚合物制成。III型和IV型衬管的区别在于,III型衬管采用金属(通常是铝)作为衬管材料,并在衬管制造后采用自紧工艺。IV 型使用非金属聚合物衬里。每个的详细过程如下。III型和IV型氢气压力容器由铝合金或聚合物内衬和碳纤维缠绕层组成,是目前车辆中最常见的储氢方式。首先,III型使用的金属衬里最常见的是铝合金6061和7000,I型、II型和III型金属衬里采用图8a所示的三种方法制造。第一种方法涉及使用钢板深拉铝板形成形状,并且罐颈部通过热旋压工艺制造[ 。第二种方法是在制造过程中使用坯料,类似于电镀过程。第三种方法涉及使用与最终储罐箍相同厚度的管,并通过热旋压工艺连接圆顶。IV 型聚合物内衬由高密度聚乙烯 (HDPE) 或聚酰胺 (PA6) 系统 制成,具有高压气体的非结构特性,可作为氢渗透屏障 。表9列出了各制造商目前使用的各种IV型塑料衬

图8. 内胆的制造过程;( a ) III 型金属板衬里;( b )IV型注射成型[ 150 ];( c )IV型吹塑;( d ) IV 型滚塑。

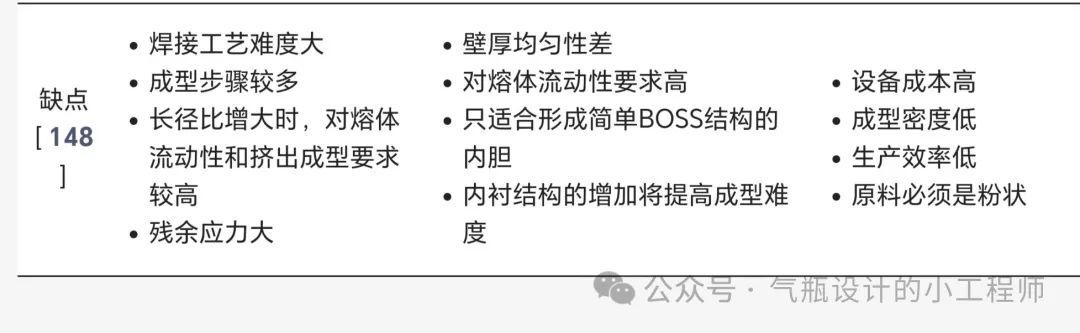

氢气具有小分子,因此扩散和渗透是氢气压力罐安全的重要方面。内衬材料必须考虑安全性和成本效益 。IV 型聚合物内衬可以使用注塑和焊接 [ 、吹塑 和滚塑 技术制造,如图8b -d 所示。注塑和焊接是一个多阶段成型过程[。头部采用注塑成型,筒体部分采用焊接。该方法提供了零件的高精度、稳定性和优异的机械性能,但缺点是焊接工艺复杂。吹塑是一种快速的一步成型工艺,机械性能良好,生产效率高,但均匀性相对较低。滚塑是生产中空聚合物部件的一种经济有效的方法。该过程包括将聚合物放入最终衬里形状的模具中,然后旋转并加热模具,然后进行冷却过程[

表 9. IV 型商用储氢罐的内衬材料

如表10所示,衬里制造商和原始设备制造商正在进行必要的研究并设计合适的衬里制造方法。此外,与其他类型的储罐不同,V 型储罐必须是无内衬的;因此,要么不使用衬里,要么使用可清洗的衬里或复合硬质工具,其在工艺的后期阶段被移除。无衬垫纤维缠绕工艺正在开发中[ 。技术研究正在进行中,以克服与渗透性和制造工艺相关的限制,例如基体改性和使用 AFP 的研究。继内胆生产之后,储氢罐制造中最重要的工序就是纤维缠绕工序。纤维缠绕使用玻璃、芳纶或碳纤维增强内衬,其特点是高拉伸强度、模量和伸长率。由于储存氢气的压力非常高,碳纤维在长丝缠绕过程中作为增强材料表现出优异的机械性能。碳纤维可分为强度超过 3 GPa 的低模量高拉伸强度型(HT)、模量低于 300 GPa 的中模量型(IM)、模量高于 300 GPa 的高模量型(HM)和超高模量型(UHM),模量高于 500 GPa 。

表 10. 内衬成型工艺比较

纤维缠绕是一种主要的复合材料制造工艺,通过将纤维按预定图案放置来制造复合材料零件。长丝缠绕技术分为三种类型:湿法缠绕、干法纤维缠绕和丝束缠绕。该过程的示意图如图9所示。一般来说,大多数氢气压力容器都是采用湿法缠绕工艺制造的。在此过程中,使用固定的旋转心轴,滑架随心轴水平移动。缠绕前将碳纤维浸渍在树脂浴中。浸渍的碳纤维被分组并通过放料孔分配,该放料孔包括缠绕有碳纤维的臂。此过程完成后,所有组件均被放入固化炉中并加热至固化所需的温度。完全固化后,将心轴从复合材料部件上移除。

图9. 纤维缠绕工艺示意图:(a)湿法纤维缠绕;( b ) 纤维缠绕与原位固结。

干法纤维缠绕工艺与湿法缠绕工艺相似,但在纤维缠绕过程中不涉及树脂浸渍过程。干式缠绕工艺具有成本低、生产速度快等多种优点,但在缠绕后需要额外的浸渍工艺。丝束浸料缠绕涉及将丝束浸料控制在所需温度,然后在恒定张力下将其引导到心轴上。通过施加足够的热量和压力在心轴上进行最终压实。丝束预浸料缠绕具有多种优点,例如精确控制树脂含量、减少变异性、由于高速芯轴缠绕而提高生产量、减少废品以及更轻松地清理工作场所。然而,它也有缺点,例如保质期有限和原材料成本高。在上述研究中,计划使用丝束缠绕作为干式缠绕方法,目的是使用预浸渍树脂的纤维。

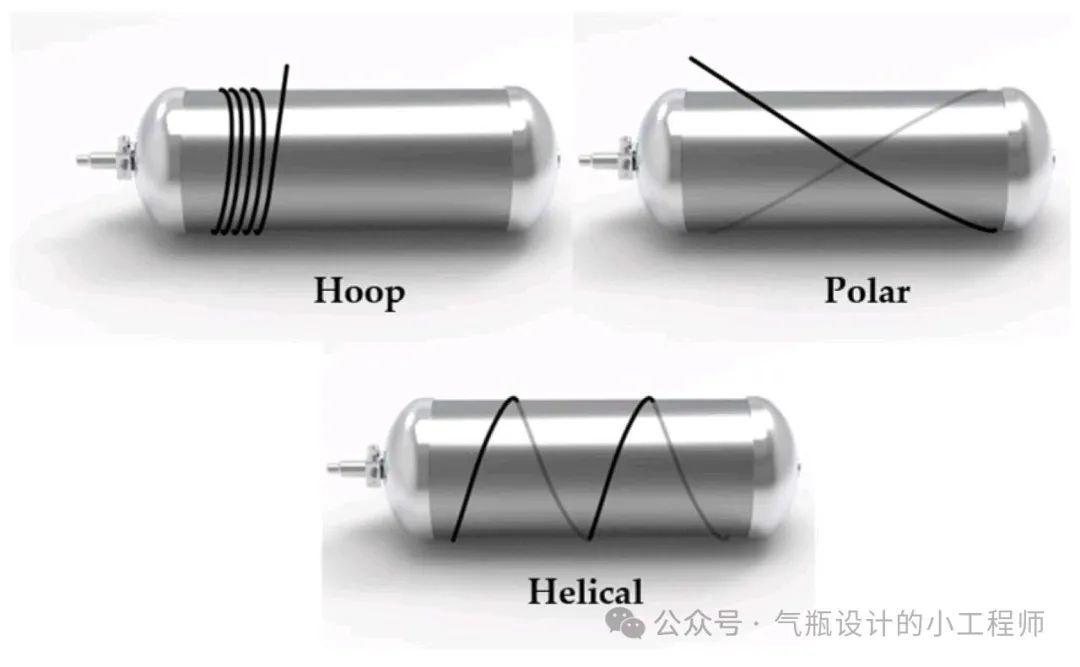

纤维缠绕工艺通常涉及三种缠绕模式。主要用于氢气压力容器制造的缠绕模式是圆周角(环向)与螺旋和极性缠绕的组合,如图10 所示。该图案还显着影响绕线速度和成本。

图 12.Spider Hart 将具有 5.6 kg 可用氢气存储的 700 bar IV 型单罐系统的性能与 2020 年车载汽车目标进行了比较

图 12.Spider Hart 将具有 5.6 kg 可用氢气存储的 700 bar IV 型单罐系统的性能与 2020 年车载汽车目标进行了比较

H 2油箱成本(2005 年不变美元)= 467.76 × 满箱 H 2燃料(公斤)+ 50,

根据COPERNIC(Cgh2复合罐的成本和性能改进)项目的报告,目前储氢罐系统的成本为3281美元/kg H 2。预计通过复合材料的优化降低储氢罐系统成本,可实现成本降低13%,罐内容积从37L增加到61L,增加40%。如果年产量达到8000台,即可实现656美元/kg H 2的目标值。这里,重量容量为4.99%,体积容量为0.0221kg/L。格林,DL 等人。通过各种途径研究了汽车燃料电池的成本。对汽车整车厂的采访显示,动力总成占整车总成本的80%。动力总成成本构成如下:电堆30%~35%、BOP 15%、电机/控制器20%、电池5%、氢气罐压力20%~25%调节器。

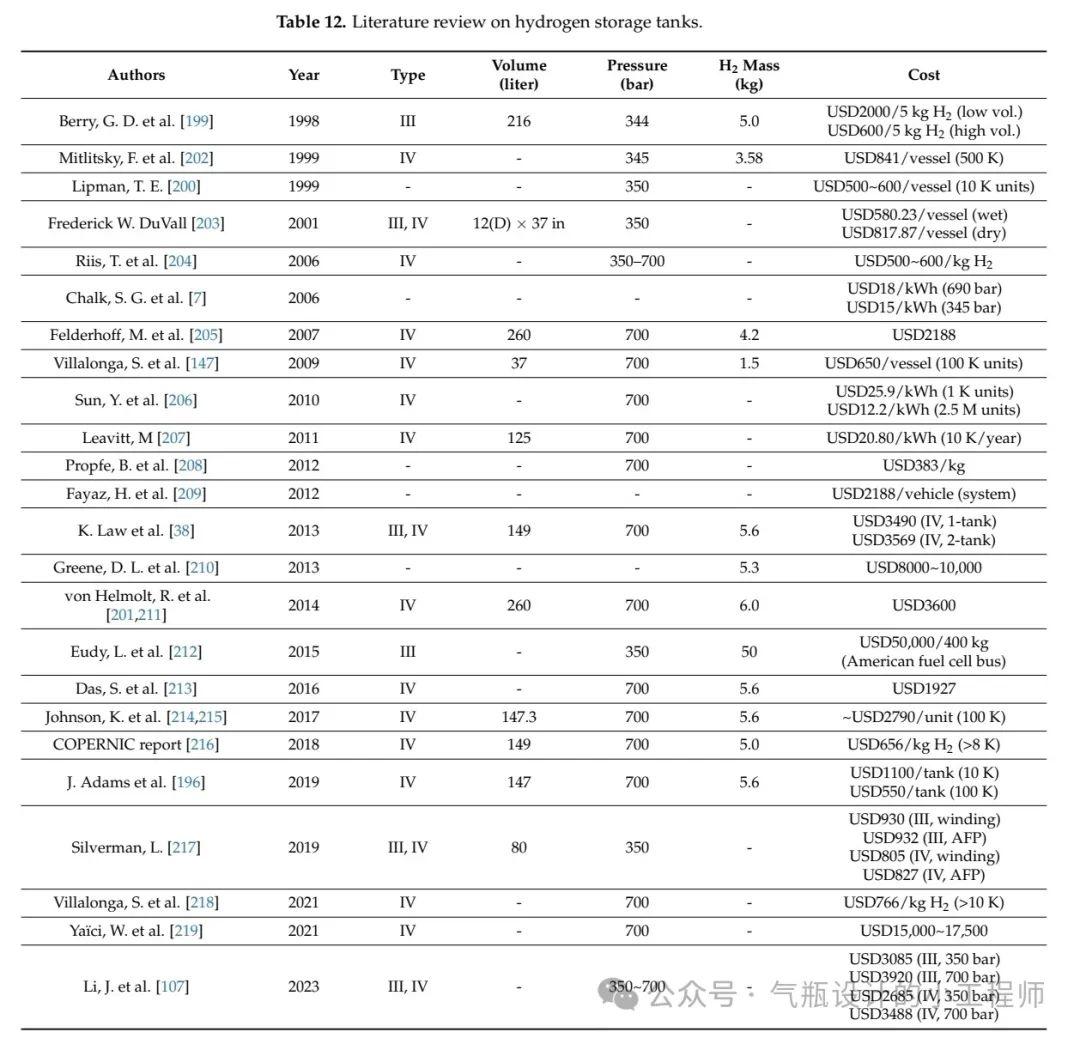

例如,假设车辆价格为50,000美元,则油箱和压力调节器的成本预计占总成本的20-25%,即8000-10,000美元。他们还提到,根据宝马公开数据,5公斤氢气容量压力容器的成本为3828美元,折算成1公斤氢气约为766美元/公斤H 2 。约翰逊,K.等人。Amica, G. 等人[ 214 ]对年产量 30 K、80 K、100 K 和 500 K 的机载 700 bar 压缩氢气罐进行了详细的成本分析。[ 221 ] 在一项严格审查中预测坦克成本为 5300-6700 美元/辆,Villalonga, S. 等人。[ 218 ]根据年产量10K估算成本为766美元/kg H 2 ,如表13所示。

表 13. 压缩 H 2存储系统 (CHSS) 的欧洲 FCH-JU 目标

通过数值模拟进行设计优化可以实现储氢罐的最佳减重并显着降低其成本[ 247 ]。表 17总结了与通过设计优化降低成本相关的文献。

氢气压力容器必须具备两个重要特征:爆破压力和更好的重量性能[ 247 ]。FCEV制造商将初始车载储氢罐的工作压力从350巴提高到700巴,从而减轻了20%以上的重量,提高了55%以上的能量含量,从而节省了成本[ 248 , 249 ] 。周,W.等人。[ 237 ]试图通过优化内衬、凸台和复合层来优化储氢罐的设计。衬里优化涉及根据储氢罐的类型考虑所用材料的类型、圆柱体的半径、厚度和圆顶形状。用于制造圆柱体的复合层参数是厚度、顺序、缠绕角度和缠绕技术,而用于制造圆顶的复合层参数是几何形状、厚度和结构。此外,还研究了加固时使用垫布等的优化方法。在本节中,从成本角度对优化研究的结果进行了量化。

内衬是除V型外的氢气压力容器的重要组成部分。为了满足储氢容器的密封和疲劳性能要求,III型采用铝,IV型采用高分子材料。关于降低班轮成本的研究有限。他,C.等人。[ 250 ]提出,通过数字化3D自动纤维铺放技术,基于剪切场理论的内衬轻量化优化设计,可以实现储氢罐的轻量化设计并降低生产成本。然而,目前还没有关于与传统方法相比成本节省程度的报告。

表 17. 设计和成本优化工作总结

Cevotec [ 260 ] 开发并商业化了一种使用纤维贴片放置 (FPP) 方法将材料使用量减少 15% 的工艺。Leh,D.等人。[ 261 ]通过优化复合材料堆叠顺序,减轻了30%的重量。阿尔坎塔,V.等人。[ 253 ]通过应用遗传算法(GA)和模拟退火(SA),将直径为 521 mm 的 700 bar IV 型容器的重量减轻了 9.8-11.2%。胡,Z. 通过研究穹顶加固(DR)技术,减少了碳纤维的使用5.5%。此外,正在尝试研究长丝工艺的低成本替代方法。迪奥诺罗,G.等人。[ 262 ]研究了机器人纤维缠绕(RFW)方法,该方法具有较高的工艺成本。此外,美国能源部氢计划通过通用纤维缠绕和混合 AFP/FW 方法实现了 20% 的成本降低

最近的研究趋势提出了基于氢气压力容器的方法,在激光辅助带缠绕(LATW)中使用环保热塑性带[ 263 ][ 264 ],该方法取代了长丝缠绕方法,即创建碳纤维层的编织方法在内衬上并使用树脂浸渍和 HP-RTM 方法 [ 179 , 265 ]。此外,Air,A.等人。文献[ 43 ]指出,如果将上述方法与无内衬储氢罐(V型)的AFP方法结合使用,可能会影响成本。

与2002年销售的FCHV-adv[ 266 ]相比,丰田通过优化[ 69 , 252 ]复合层和凸台[ 60 ],为2014年发布的Mirai[ 266 ]降低了15%的成本。在长丝缠绕过程中,低螺旋缠绕、高螺旋缠绕和环向缠绕分别占总缠绕时间的72%、17%和9%[ 267 ]。因此,他们消除了复合材料层压方法中的大角度螺旋缠绕,并将重点放在产生应力较高的内层上。因此,他们将复合层的重量减少了约 20%,并实现了高达 5.7 wt% 的储氢容量。此外,他们还研究了凸台优化的可能性,并设螺旋缠绕层数减少了约 5%。关于替代工艺方法,从当前水平提高储氢罐的重量和体积存储容量的现有策略涉及两种方法[ 191 ]。第一种方法,即“低温压缩”或“液氢罐”存储方法,本文不予讨论。第二种方法是开发适应性罐。顺应性油箱可以提高空间利用率[ 268 , 269 ],并且因其与现有电动汽车和平台的兼容性而具有吸引力[ 270 ]。根据对圆柱形储罐和整合储罐的空间利用率取决于长宽比的研究[ 271 ],整合储罐可以实现80%以上的空间利用率,使其成为提高氢气密度的有效方法。如表18所示,自2000年代末以来,对整合性坦克的研究一直在进行,但仍处于概念研究阶段或TRL 3-4的原型阶段。最近,作为欧洲 BRYSON 项目的一部分,正在进行积极的研究。

表18 适形储氢罐发展现状