弹塑性材料强化准则(Hardening Rule)

一些材料产生塑性变形后,屈服应力增加。加载开始时,材料处于弹性变形阶段,此时应力-应变关系为线性。当达到屈服极限,材料进入塑性变形阶段。进入塑性变形阶段卸载,卸载曲线斜率与初始曲线斜率相同,如果再加载或者反向加载,后续过程的屈服应力按照不同的硬化模型来确定。

弹塑性材料的包辛格效应(Bausching er Effect)

er Effect)

在材料塑性加工过程中正向加载引起的塑性应变导致材料在随后的反向加载过程中出现塑性应变软化(屈服极限减少)的现象。这一现象是包辛格于1886年在金属材料的力学性能实验中发现的。当金属材料先拉伸至塑性变形阶段后卸载至零,再反向加载,即进行压缩变形时,材料的受压屈服极限比材料未经拉伸至塑性变形而直接进行压缩的屈服极限明显要小。若先进行压缩使材料发生塑性变形,卸载至零后再拉伸时,材料的屈服极限同样会减少。简单概括为:一个方向的强化会导致另一个方向的弱化。

两种常用应变硬化模型

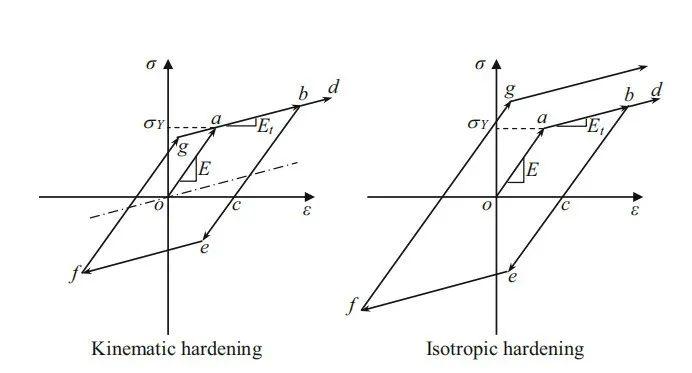

如图所示,随动硬化模型(Kinematic hardening)假设弹性范围(初始屈服应力的两倍)保持不变。弹性范围的中心沿着虚线穿过原点,平行于应变硬化线。因此,线段b–e和f–g长度都相等,并且是o–a长度的两倍。这种特性符合包辛格效应。在各向同性硬化模型(Isotropic hardening)中,假定材料因拉伸后屈服应力增加,而压缩时的屈服应力同样增加,即反向加载的屈服应力大小等于先前屈服应力的大小。也就是说,b点和e点的应力大小相同。因此,在该模型中,弹性范围增大。这种特性不符合包辛格效应。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2024-04-02

最近编辑:3月前

相关推荐

最新文章

热门文章