哈工大顶刊丨双尺寸TiC颗粒对电弧增材制造Al-Cu合金延展性和强度的协同增强机制

文章摘要

哈尔滨工业大学先进焊接国家重点实验室在Composites Part B期刊上发表了关于电弧增材制造技术(WAAM)制造2219 Al-Cu合金的研究。该研究针对WAAM制备的Al-Cu合金中存在的晶界偏析和孔隙缺陷问题,提出了一种创新的解决方法。通过在沉积层表面涂覆含有酒精和TiC颗粒的涂料,成功地将TiC颗粒添加到沉积样品中,从而改善了合金的韧性和强度。研究发现,添加纳米和微米级TiC颗粒可以细化晶粒、促进晶内位错的塑性变形,并提高合金的延展性。与未添加TiC的样品相比,添加TiC的样品在抗拉强度和延伸率上分别提高了51.0%和118%。这项研究为高韧性高强度铝-铜合金的制造提供了一种新的有效方法。

正文

近年来,电弧增材制造技术(WAAM)作为一种快速、高效制造铝铜合金部件的合适技术应运而生,并已应用于制造各种大型结构部件。然而,长期存在的挑战例如,消除晶界偏析和孔隙缺陷构成了waam制造的Al-Cu组件工业应用的瓶颈,这些瓶颈到目前为止还没有完全解决。此外,研究表明,通过优化工艺参数很难解决WAAM打印2219 Al-Cu零件中溶质偏析和柱状晶粒缺陷的相关问题。

图1所示,照片和示意图显示:(a) WAAM装置,(b)颗粒喷涂结果,(c)沉积样品的形貌,(d)拉伸样品的尺寸

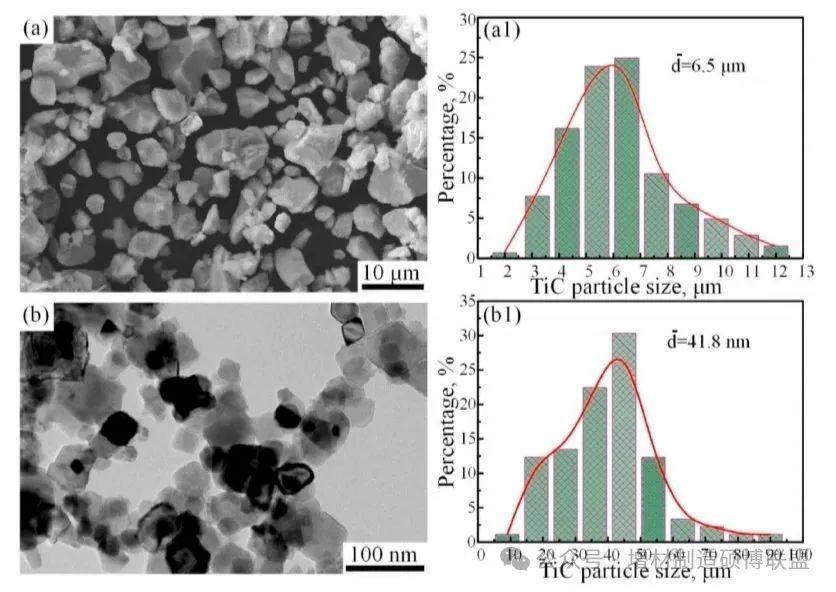

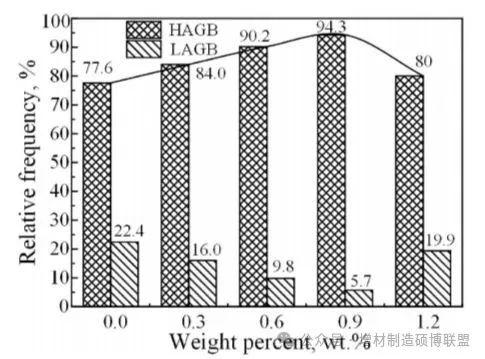

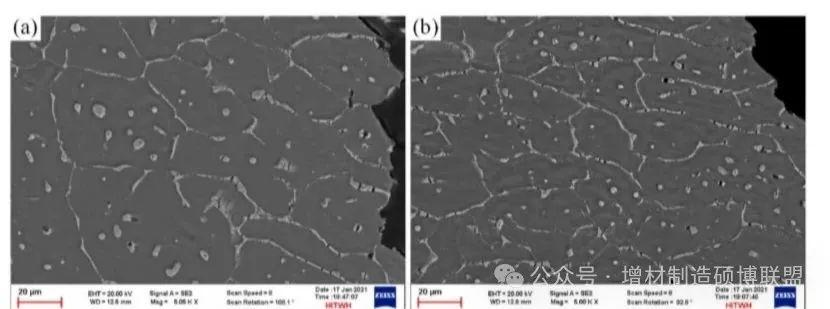

1.添加纳米和微米级碳化钛(TiC)颗粒可以改善铝-铜合金的微观结构,并细化晶粒。纳米和微米级TiC颗粒主要分布在晶粒内部,有助于晶粒细化。而微米级颗粒更容易被排斥到晶界,从而抑制晶界迁移。

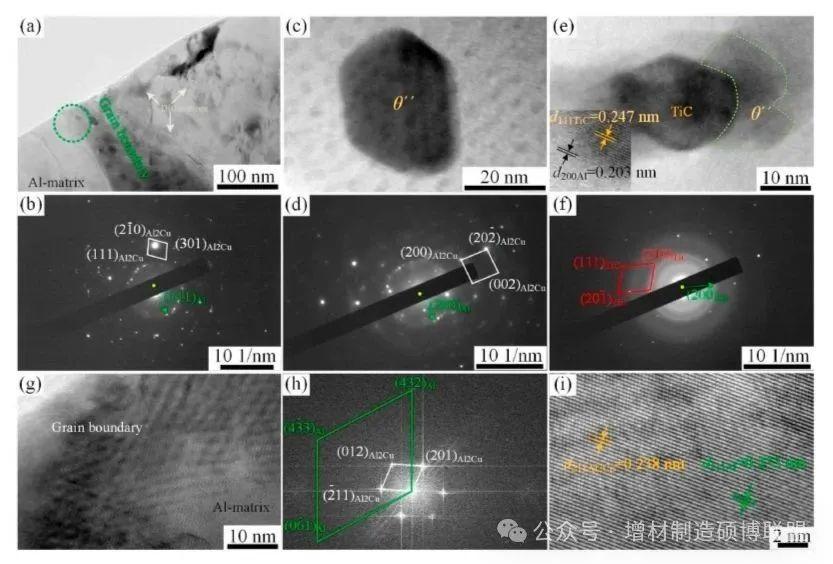

2.添加纳米级颗粒有助于调控结晶过程。在TiC/铝界面上发生异质成核时,减少了异质成核过程的激活能,促进了纳米晶体的形成。

3. 纳米颗粒的存在引入了晶格失配,降低了铝/ TiC界面上铜扩散的激活自由能。系统的较低自由能还消除了因能量波动而导致的沉淀物溶解的风险。纳米沉淀物均匀分布在晶粒内部。

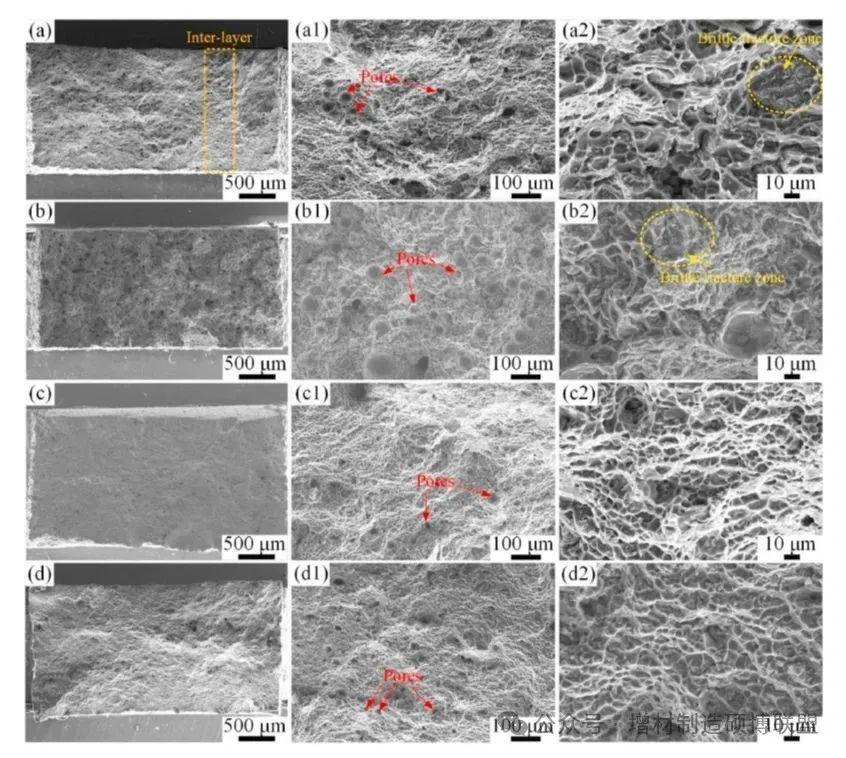

4. 添加TiC颗粒和纳米颗粒有助于提高合金的延展性。晶界的相干界面以及沉淀物和纳米颗粒的存在促进了晶内位错的塑性变形。与不含TiC的试样相比,最高的抗拉强度和延伸率分别增加了51.0%和118%。