大位移井钻井技术-主要工具与仪器简介

本文摘要:(由ai生成)

大位移井钻具设计需考虑高角度井特性,采用震击器、扶正器、导向马达等组件,以提高钻井效率和井眼质量。同时,使用减阻减扭抗弯曲工具和划眼器等特殊工具,有助于减少摩阻、规整井壁和清洁井眼。在设计和施工过程中,需综合考虑井下设备性能和井眼条件,以应对技术挑战。大位移井在油气开发中占据重要地位,其钻具设计和施工技术的不断创新和完善,将为油气资源的开发提供更多可能性。

在常规井中,钻具设计加钻铤和足够长的加重钻杆,原则使受力中和点位于下部钻具组合内,钻压由下部钻具的重量提供,钻杆处于受拉状态,这种钻具组合适合于直井和低角度井。在高角度井中的钻具组合紧限于MWD/LWD组件,钻具组合尽量简单,加重钻杆的数量控制3柱左右,用途过渡井下仪器与钻杆的刚性差别,另外便于震击器加位,大多数钻杆处于受压状态,这种设计理念是由于当井斜高的时候,下部钻具重量沿井眼轴线的分量也越小,对钻压的有效帮助效果减弱,如下部钻具重量过重相反将带来更多不利因素如高扭矩和摩阻,上部钻杆弯曲及水力损失等问题。以下讨论大位移井中钻具组合组件的作用:

a)震击器

在深高角度的大位移井中,由于下部钻具下放悬重小,很难激发震击器上击,此时震击器是没用的,但在上部浅层井段如果起钻遇阻,震击器是可以发挥作用的,因此震击器使用要平衡考虑钻井目的。

b)扶正器位置

一般钻具如马达或旋转导向工具都有两个扶正器,一个靠近钻头,一个在工具后,以马达为例,如第二个扶正器欠尺寸,在旋转效果上可能产生增斜也可能引起降斜效果,关键看第二个扶正器后的钻具的刚性,如第二扶正器后的钻具弯曲贴着井眼低边,将使第二扶正器倾斜,从而引起钻头向下产生降斜切削。因此要旋转增斜,可将第二扶正器后移或减少外径或者使用第三个扶正器,加强二三扶正器之间的钻具刚性,确保第二扶正器居中。一二扶正器的大小及间隔的长度都很关键,而第三扶正器大小不是很关键。

c)导向马达

近钻头井斜技术,因为在滑动作业过程中,随时检测井斜变化情况,避免狗腿过大,确保井眼质量,减少扭矩和摩阻,在深井方便调整着陆。在井眼清洁方面,要求该马达低弯角具有高顶驱转速长寿命,马达弯角越高,虽然调整滑动效率高调整井段短,但限制顶驱转速,且隐性狗腿高,这些因素既不利井眼清洁也增加井眼摩阻和扭矩,另外带弯角马达划眼再次切削引起井斜降低。

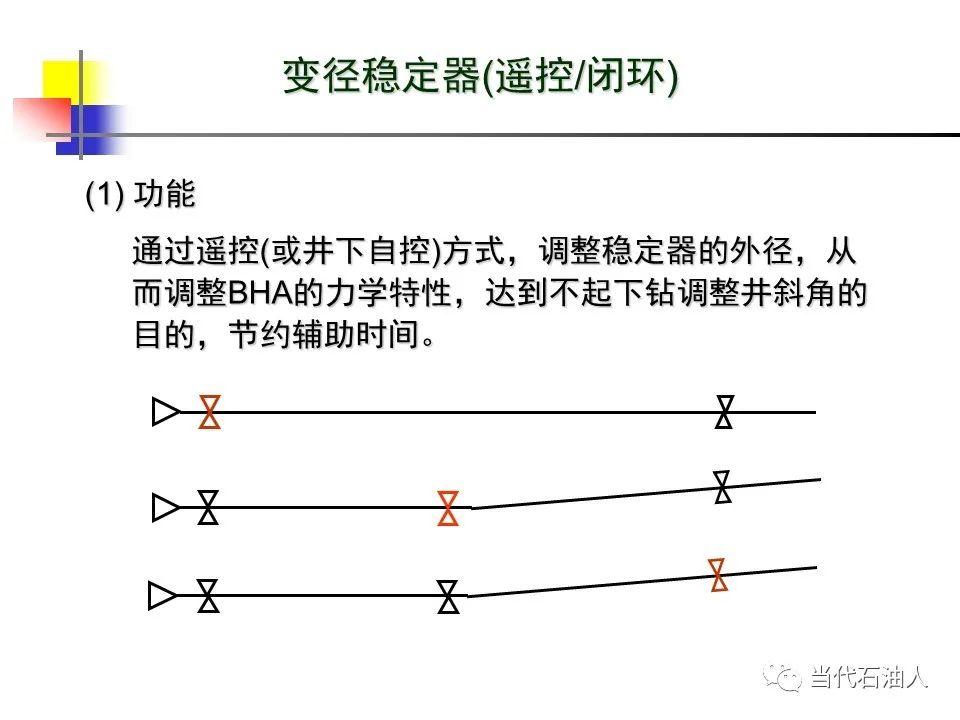

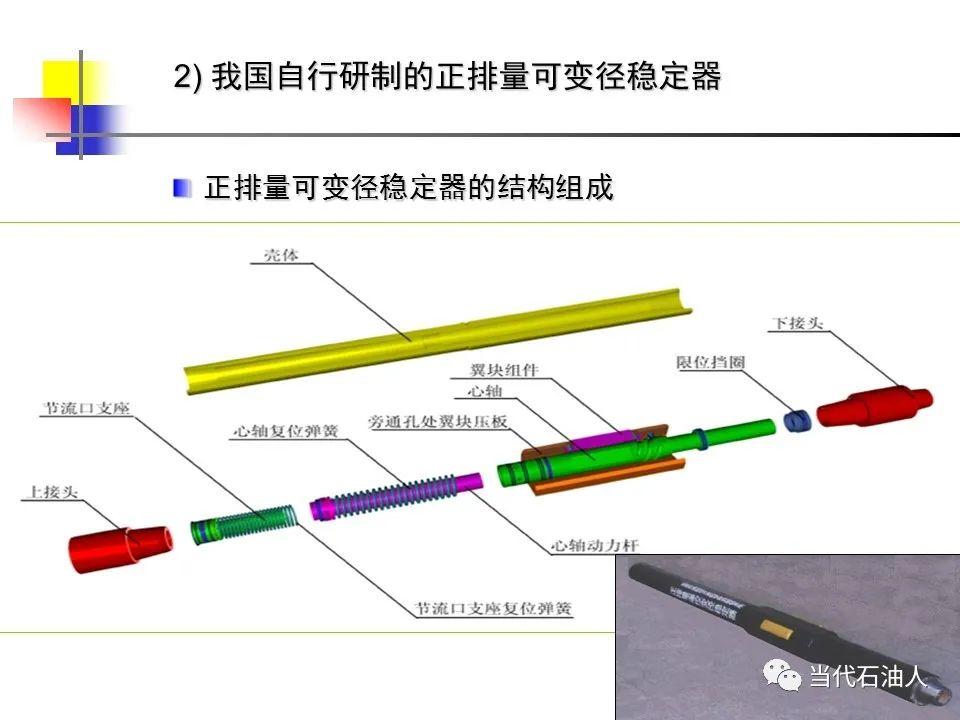

d)可调扶正器

扶正器在钻具的作用在定向井技术方面已进行描述,可调扶正器外径可以在地面上进行调整,根据井下实钻情况多一种可选方案,但是在选择工具应用时要考虑工具的水力问题,避免不适当使用。它在钻具中的位置灵活,如下:

①加在导向钻具马达上面;

②旋转导向钻具的第二扶正器位置;

③加在直马达或导向马达下近钻头处;

e)水下推进器

该工具类似马达,水力作用驱动驱动轴转动,但同样象活塞样驱动驱动轴向前移的一定的位移量,因此能在定向滑动能有效传递钻压,提高定向工具面精确控制,不会发生井下工具由粘卡突然滑脱触到井底,造成马达滞动,工具面跑开现象。

f)旋转导向工具

旋转导向工具使井眼质量控制比较平滑,对减少井眼摩阻和扭矩有利,且在轨迹控制上省时省力,且适合高转速,整个钻井过程全为旋转钻进,对井眼清洁更有利,且匹配PDC钻头,钻井进尺快,属于高回报高投入,唯一不足的如Powerdrive的水力损失,工具的寿命和造斜率控制的可靠性不如马达可靠。

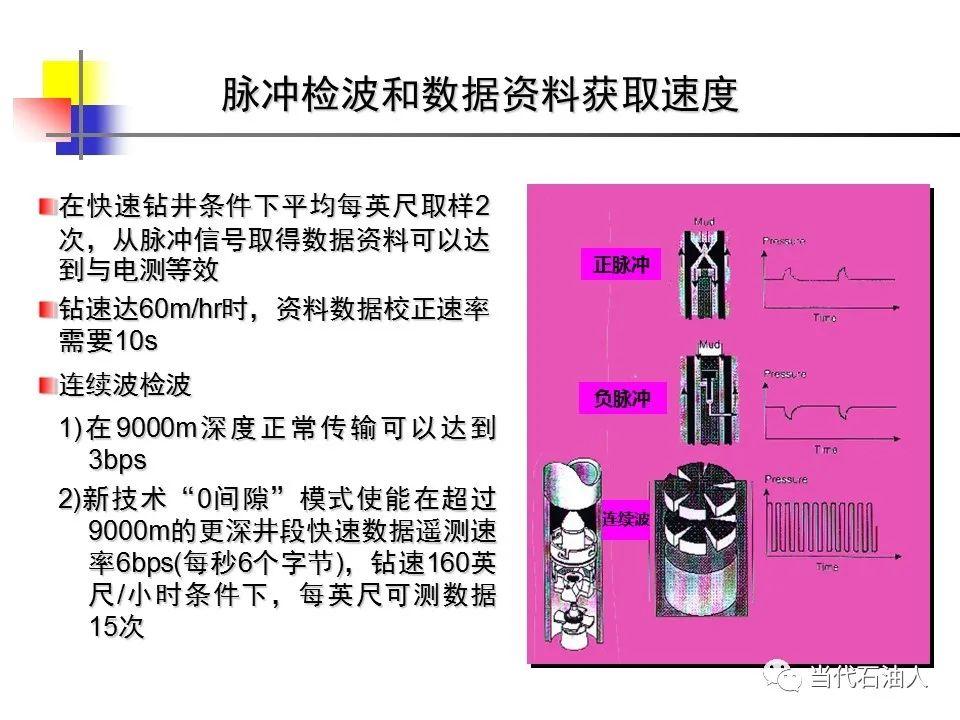

g)MWD

随钻测量工具,能够测量井下震动、压力、钻压、扭矩、井斜、方位、地层物性等参数,通过这些井下参数监控,能够优化钻具组合和钻井参数和控制井眼轨迹,对一些复杂问题出现的前兆能够及时得到警示并加以避免,因此是与地面工程师交流的良好视窗工具。

h)钻杆

大位移井不光是地面也是井下设备的极限,由于摩阻扭矩高,水力因素影响,因此要求井下钻杆高耐压抗扭,双台肩密封,高抗扭丝扣油。钻杆设计跟普通井钻杆比较有几处特色,带螺旋翼钻杆提高井眼清洁,减少卡钻风险,带低摩阻硬合金带,降低套管磨损,对特殊井材质有特殊要求,一般使用厚壁大外径的钻杆,提高钻具延伸能力,钻杆材质轻减少钻具扭矩。

i)减阻减扭抗弯曲工具

带螺旋翼钻杆和非旋转轴承套,钻具倒装,采用润滑性好的泥浆等措施有效减少摩阻和扭矩,增加钻具钻压有效传递。这些工具具体应用如套管下入,在套管串加滚珠扶正器对减少摩阻有一定的作用,利于套管下入,但考虑滚轮尺寸,套管尺寸大小选择受一定的限制,在扶正器使用中,对某些扶正器如弹性扶正器应树立如下观点,虽然使套管居中,利于套管固井,但由于虽然减少套管接触面积,但并未改变摩擦系数,而套管对井眼低边正压力仍一样,因此比较不出该类扶正器利于减少套管下入摩阻的作用,因此在使用中应尽量考虑工具的实际作用。

j)带倒划眼齿划眼器

其实也就是带有倒划眼齿的扶正器,它的作用在钻完一单根划眼,起到规整井壁,消除台肩,倒划眼短起下能重新切削岩屑床,将岩屑搅进井筒,清洁井眼,不易卡钻具。