机械制图的公差与配合及其标注方法

本文摘要:(由ai生成)

公差与配合是机械设计和制造中确保零件互换性和装配质量的关键。公差限制零件尺寸误差,包括基本尺寸、实际尺寸、极限尺寸、偏差等概念。国家标准规定公差等级和基本偏差,配合则是孔和轴公差带间的关系。设计时需根据功能要求选择合适的配合和公差等级。公差与配合的标注在装配图和零件图中,对提高生产效率、降低成本和保证产品质量至关重要。基孔制是优先选用的基准制,选择适当的公差和配合对确保零件性能和减少制造成本具有重要意义。

一、公差与配合的概念

(一)零件的互换性

在成批生产进行机器装配时,要求一批相配合的零件只要按零件 图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语

零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可能把零件的尺寸加工得绝对准确。为了保证互换性,必须将零件尺寸的加工误差限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

1、基本尺寸

根据零件的强度和结构要求,设计时确定的尺寸。其数值应优先用标准直径或标准长度。

2、实际尺寸

通过测量所得到的尺寸。

3、极限尺寸

允许尺寸变动的两个界限值。它是以基本尺寸为基数来确定的。两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)

某一尺寸减去其基本尺寸所得的代数差。尺寸偏差有:

上偏差=最大极限尺寸—基本尺寸

下偏差=最小极限尺寸—基本尺寸

上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.

5、尺寸公差(简称公差)

允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差

因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图1a所示的孔径:

基本尺寸=Ø30

最大极限尺寸=Ø30.010

最小极限尺寸= Ø29.990

上偏差ES=最大极限尺寸—基本尺寸

=30.010-30=+0。010

下偏差EI=最小极限尺寸—基本尺寸

=29.990-30=-0.010

公差=最大极限尺寸—最小极限尺寸

=3。010-29.990=0.020

=ES-EI=+0.010-(-0.010)=0.020

如果实际尺寸在Ø30.010与Ø29.990这间,即为合格。

6、零线、公关带和公差带图

如图1b所示,零线是在公差带图中用以确定偏差的一条基准线,即零偏差线。通常零线表示基本尺寸。在零线左端标上“0”“+”、“—”号,零线上方偏差为正;零线下方偏差为负。公差带是由代表上、下偏差的两条直线所限定的一个区域,公差带的区域宽度和位置是构成公差带的两个要素。为了简便地说明上述术语及其相互关系,在实用中一般以公差带图表示。公差带图是以放大图形式画出方框的,注出零线,方框宽度表示公差公差值大小,方框的左右长度可根据需要任意确定。为区别轴和孔的公差带,一般用斜线表示孔的公差带;用加点表示轴的公差。

7、标准公差与标准公差等级

标准公差是国家标准所列的以确定公差带大小的任一公差。标准公差等级是确定尺寸精确程度的等级。标准公差分20个等级,即IT01、IT0、IT1、IT—18,表示标准公差,阿 拉 伯数字表示标准公差等级,其中IT01级最高,等级依次降低,IT18级最低。对于一定的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。国家标准将500mm以内的基本尺寸范围分成13段,按不同的标准公差等级列出了各段基本尺寸的标准公差值,见表

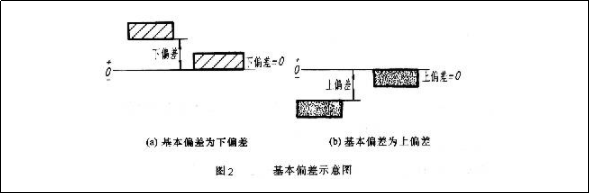

8、基本偏差

用以确定公差带相对于零线位置的上偏差或下偏差。一般是指靠近零线的那个偏差,如图2所示,当公差带位于零线上方时,其基本偏差为下偏差,当公差带位于零线下方时,其基本偏差为上偏差。

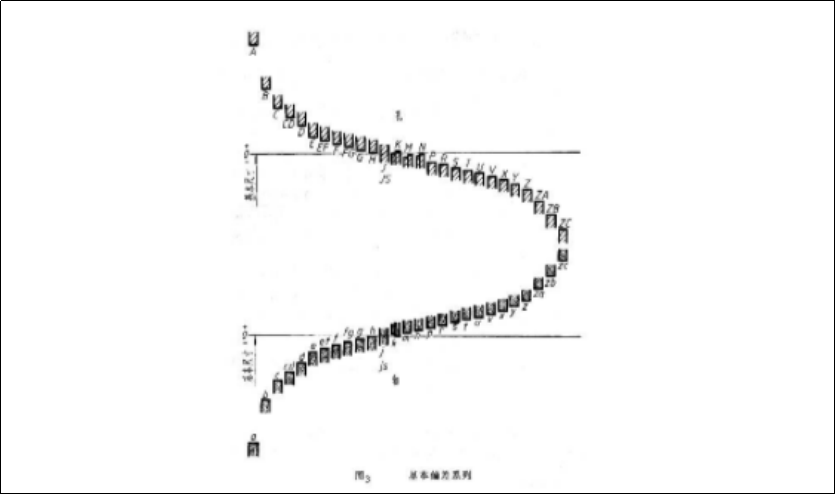

根据实际需要,国家标准分别对孔和轴各规定了28个不同的基本偏差,如图3所示。孔、轴的基本偏差数值可从有关表中查出。从图3中可知:

(1)基本偏差代号用拉丁字母表示,大写字母表示的基本偏差代号,小写字母表示轴的基本偏差代号。由于图中用基本偏差只表示公差带大小,故公差带一端画成开口。

(2)本偏差从A—H为下偏差,J—ZC为上偏差,JS的上下偏差分别为+IT/2和--—IT/2。

(3)轴的基本偏差从a—h为上偏差,j—zc为下偏差,js的上下偏差分别为+IT/2T和—IT/2。孔和轴的另一偏差可由基本偏差和标准公差算出。

9、轴的公差代号与标准公差等级代号组成,并且要用同一号字书写。

例如:Ø60H8,表示基本尺寸为Ø60,基本偏差为H,标准公差等级为8级的孔的公差带。又如:Ø60f7,表示基本尺寸为Ø60,基本偏差为f,标准公差等级为7级的轴扔公差带。

(三)配合的有关术语

在机器装配中,基本尺寸相同的、相互结合的孔和轴的公差带之间的关系,称为配合。由于孔和轴的实际尺寸不同,装配后可以产生“间隙”或“过盈”。在孔与轴的配合中,孔的尺寸减去轴的尺寸所得的代数差为正值时是间隙,为负值时是过盈。

1. 配合的种类

配合按其出现间隙或过盈的不同,分为三类:

(1)间隙配合孔的公差带在轴的公关带之上,任取其中一对孔和轴相配都成为具有间隙(包括最小间隙为零)的配合,如图4a所示。

(2)过盈配合孔的公差带在轴的公差带之下,任取其中一对孔和轴相配都为为具有过盈(包括最小间隙为零)的配合,如图4b所示。

(3)过度配合孔的公差带在轴的公差带相互交叠,任取其中一对孔和轴相配,可能是具有间隙,也可能具有过盈的配合,如图4c所示。

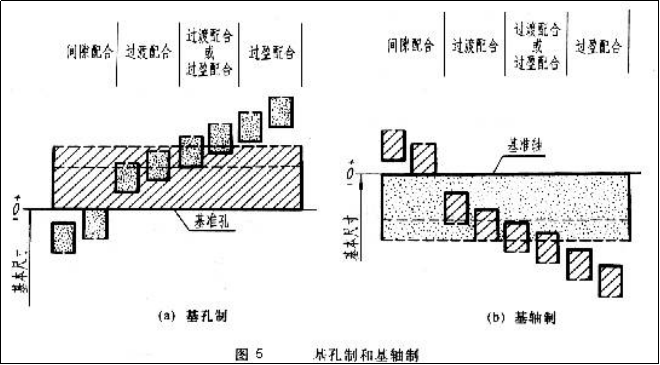

2、配合的基准制

国家标准规定了两种基准制,如图4所示。

(1)基孔制基本偏差为一定的孔的公差带与基本偏差的轴的公差带构成种配合的一种制度,如图5a所示。也就是在基本尺寸相同的配合中将孔的公差带位置固定,通过变换轴的公差带位置得到不同的配合。

基孔制的孔称为基准孔,国家标准中规定基准孔的下偏差为零,“H”为基准孔的基本偏差代号。

(2)基轴制 基本偏差为一定的轴的公差带与不同基本偏差的孔的公差带构成各种配合的一种制度,如图5b所示。也就是在基本尺寸相同的配合中将轴的公差带位置固定,通过变换的孔的公差带位置得到不同的配合。

基轴心制的孔称为基准轴套,国家标准中规定基准轴的上偏差为零,“h”为基准轴的基本偏差代号。

从基本偏差系列(图3)中可以看出:

在基孔制中,基准孔H与轴配合,a~h(共11种)用于间隙配合;j~n(共5种)主要用于过度配合;(n、p、r可能为过度配合或过盈配合);p~zc(共12种)主要用于过盈配合。

在基轴制中,基准轴h与孔配合,A~H(共11种)用于间隙配合;J~N(共5种)主要用于过度配合;(N、P、R可能为过度配合或过盈配合);P~ZC(共12种)主要用于过盈配合。

二、公差与配合的选用

公差配合的选用包括基准制、配合类别和公差等级三项内容。

(一)基准制

基准制的国家标准中规定优先选用基孔制,因为一般地说加工孔比加工轴难,采用基孔帛可以限制和减少加工也所需用的定值刀具、量具的规格数量,从而获得较好的经济效益。

基轴制通常仅用于结构设计要求不适宜采用基孔制,或采用基轴制具有明显经济效果的场合。例如,同一轴与几个具有不同公差带的孔配合(如图6)或冷拉制成不再进行切削加工的轴在与孔配合时,采用基轴制。

在零件与标准配合时,应按标准件所选用的基准制来确定,如滚动轴承的轴圈与轴的配合则为基孔制;而座圈与机体孔的配合则有为基轴的制。

(二)配合的选择

国家标准规定了优先选用、常用和一般用途的孔、轴公差带。应根据配合特性和使用功能,尽量选用优先和常用配合。当零件之间具有相对转动或移动时,必须选择间隙配合;当零件之间无键、销等紧固件,只依靠结合面之间的过盈来实现传动时,必须选择过盈配合当零件之间不要求有相对运动,同轴度要求较高,且不是依靠该配合传递动力时,通常选择过度配合。

(三) 准公关等级的选择

在保证零件使用要求的条件下,应尽量选择比较低的标准公差等级,即标准公差等级数较大,公差值较大,以减少零件的制造成本。由于加工孔比较难,故当标准公差等级高于IT8时,在基本尺寸至500mm的配合中,应选择孔的标准公差等级比轴低一级(如孔为8级,轴为7级)来加工孔。因为公差等级愈高,加工愈困难。标准公差等级低时,轴、孔的配合可选相同的标准公关等级。

通常IT01~IT14用于块规和量规;IT5~IT12用于配合尺寸;IT12~IT18用于非配合尺寸。

三、公差与配合的注法及查表

(一)配合在装配图中的注法

配合代号由相配的孔和轴的公差带代号组成,用分数形式表示,分子为孔的公差带代号;分母为轴的公差带代号(用斜分数线时,用斜分数线应与分子、分母中的代号高度平齐)。

由上述分析中可知,在配合代号中,如果分子含有H的,则为基孔制配合;如果分配含有h的,则为基轴制配合。如果分配含有H,同时分配也含有h时,则是基孔与基准轴相配合即最小间隙为零的间隙配合,一般视为基孔制配合,也可以视为基轴制配合。

配合在装配图中的注法,有以下三种形式:

(1) 标注孔、轴的配合代号,如图7a所示。这种注法应用最多。

(2) 零件与标准件或外购件配合时,装配图中可仅标注该零件的公差带代号。如图7b中轴颈与滚动轴承圈的配合,只注出轴颈φ30K6;机座孔与滚动轴承座圈的配合,只注出机座孔φ62J7。

(3)标注孔、轴的极限偏差,如图8所示。这种注法主要用于非标准配合。

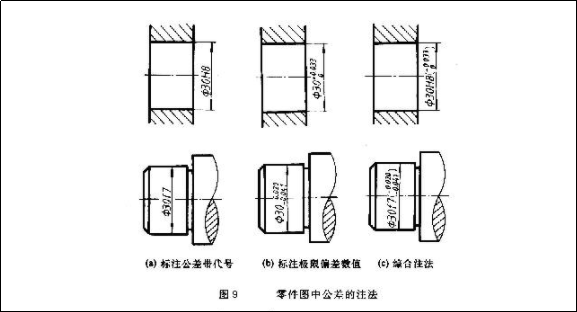

(二) 公差在零件图中的注法

公差在零件图中的注法,有以下三种形式:

1、标注公差带代号

如9a所示,这种注法常用下地大批量生产中,由于与采用专用量具检验零件统一起来,因此不需要注出偏差值。

2、标注偏差数值

如图9b所示,这种注法常用于小批量或单件生产中,以便加工检验时对照。村注偏差数值时应注意;

(1)上、下偏差数值不相同时,上偏差注在基本尺寸的右上方,下偏差注在右下方并与基本尺寸注在同一底线上。偏差数字应比基本尺寸数字小一号,小数点前的整数位对齐,后边的小数位应相同,如图中ф30 。

(2)如果上偏差或下偏差为零时,应简写为“0”,前面不注“+”、“—”号,后边不注小数点;另一偏差按原来的位置注写,其个位“0”对齐,如图ф30。

(3)如果上、下偏差煤数值绝对值相同,则在基本尺寸后加注“±”号,只填写一个偏差数值,其数字大小与基本尺寸数字大小相同,如ф80±0.017。

3、同时村注公差带代号和偏差数值

如图9c所示,偏差数值应该用圆括号括起来。这种标注形式集中了前两种标注形式的优点,常用于产品转产较频繁的生产中。

国家标准规定,同一张零件图上其公差只能选用一种标注形式。

(三)极限偏差数值的查表

当孔或轴的基本尺寸、基本偏差代号和标准公差等级确定后,可由极限偏差表中直接查得孔或轴的上、下偏差;对于基准件(基准孔和基准轴)直接从标准公差表中查得。

[例10-3] 查表写出ф30和ф18的轴、孔偏差数值。

1、查ф30的轴、孔偏差数值

从该配合代号中可以看出孔、轴基本尺寸为ф30,孔为基准孔,公差等级7级;相配的轴基本偏差代号为f,公差等级6级,属基孔制间隙配合。

2、 查ф30H7基准孔。在附表中由基本尺寸24~30的横行与H7的纵列相交处,查得上、下偏差为μm(即mm),所以ф30H7可写成ф30。0.021就是该基准孔的公差,因此,也可在标准公差表中查得,在基本尺寸>18~30的横行与IT7的纵列相交处找到21μm(即0.021mm),可知该基准孔的上偏差为+0.021,其下偏差为“0”。

3、查ф30f6轴。

-End-

免责声明:本文系网络转载或改编,仅供学习,交流所用,未找到原创作者,版权归原作者所有。如涉及版权,请联系删。

来源:非标机械专栏