张广冬副教授:Polyflow聚合物挤出模具设计关键技术与应用

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

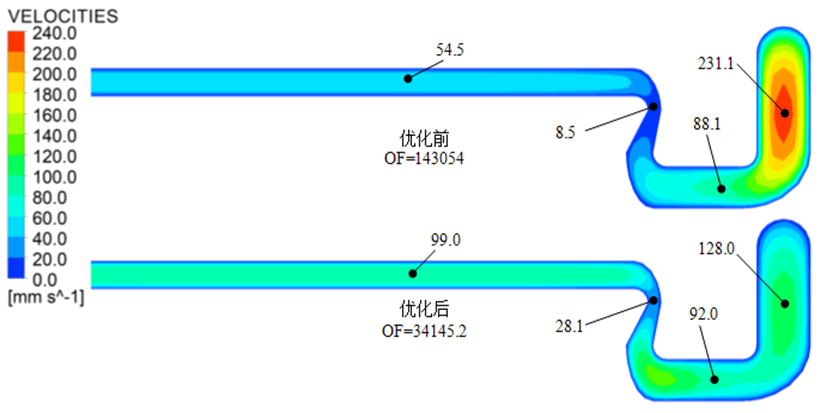

模具出口处的速度分布

模具出口处的速度分布 1、目标函数

在以流动平衡为目标的挤出模具优化设计中,一般采用流动平衡系数来评价口模出口速度的均匀程度。流动平衡系数的形式多样,这里采用的是Polyflow中流动平衡系数的定义,以挤出模具出口处的法向速度相对于平均速度的方差来构造。理想情况下,假若在模具出口处得到均匀的速度分布,则流动平衡系数的值应为零。Polyflow中流动平衡系数可表示为:

(1)

(1) 式中, 是模具出口处的流速,Q是模具出口处的体积流率,n是沿模具出口处的外法线方向,S是模具出口处的截面积。

是模具出口处的流速,Q是模具出口处的体积流率,n是沿模具出口处的外法线方向,S是模具出口处的截面积。

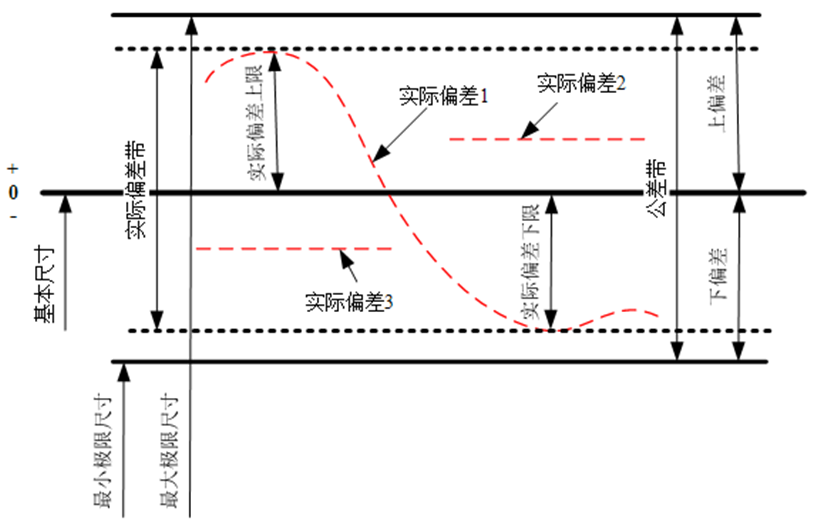

对于壁厚不均的复杂异型材挤出成型的挤出胀大问题,这里建立以制品几何精度来评价挤出胀大各向异性的数学模型。采用挤出制品截面上的目标尺寸的实际偏差表征了不同方向上挤出胀大行为的差异,如图1所示。实际偏差上限表示实际尺寸的最大偏差,实际偏差下限表示实际尺寸的最小偏差,偏差带大小是其上限与下限之差。对于两直线之间的距离尺寸来说,偏差带越小则代表所度量的几何平行度越高。对于两点之间的距离尺寸或定位尺寸,实际偏差不存在偏差带。

图1 实际偏差的相关概念定义

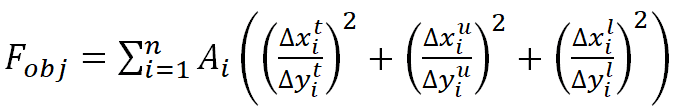

在以挤出制品几何精度为目标的挤出模具优化设计中,具体是以挤出制品横截面上的目标尺寸的实际偏差最小化为优化目标,据此构造了优化设计目标函数,称之为几何精度系数。几何精度系数综合考虑了目标尺寸的公差以及实际偏差的上限、下限和偏差带,其期望值为零,可以表示为:

(2)

(2) 式中, 是目标尺寸的序号,

是目标尺寸的序号, 是目标尺寸的数目,

是目标尺寸的数目, 是权重系数,代表该目标尺寸在所有尺寸中的重要程度,一般取1。权重系数越大则意味着在优化设计过程中该目标尺寸应优先予以保证。

是权重系数,代表该目标尺寸在所有尺寸中的重要程度,一般取1。权重系数越大则意味着在优化设计过程中该目标尺寸应优先予以保证。 是第i个目标尺寸的实际偏差的偏差带大小,

是第i个目标尺寸的实际偏差的偏差带大小, 是第i个目标尺寸的公差;

是第i个目标尺寸的公差; 是第i个目标尺寸的实际偏差的上限,

是第i个目标尺寸的实际偏差的上限, 是第i个目标尺寸的上偏差;

是第i个目标尺寸的上偏差; 是第i个目标尺寸的实际偏差的下限,

是第i个目标尺寸的实际偏差的下限, 是第i个目标尺寸的下偏差。在实际应用中,如果目标尺寸的上偏差或下偏差为零,则需要转换为对称公差。

是第i个目标尺寸的下偏差。在实际应用中,如果目标尺寸的上偏差或下偏差为零,则需要转换为对称公差。

从式(2)可以看出几何精度系数包括三项,除数分别为目标尺寸的公差、上偏差和下偏差,由初始设计给出,反映了挤出制品的成型精度要求。其值越小,成型精度要求越高,几何精度系数的响应越敏感。

几何精度系数的第一项是目标尺寸的实际偏差的偏差带大小与公差之比。如果实际偏差的偏差带大小为零,即 ,则实际偏差的上限和下限相等,即

,则实际偏差的上限和下限相等,即 ,如图2中实际偏差2和3所示。此时,实际偏差不为零,但几何精度系数的第一项取值为零。此时,几何精度系数的第二项和第三项不为零,仍然可以反映挤出制品的成型精度。

,如图2中实际偏差2和3所示。此时,实际偏差不为零,但几何精度系数的第一项取值为零。此时,几何精度系数的第二项和第三项不为零,仍然可以反映挤出制品的成型精度。

在目标尺寸中,两平行直线之间的距离尺寸和点到直线的距离尺寸,几何精度系数可以包括所有项或者后两项,但是在整个优化设计过程中需要保持一致。两点之间的距离尺寸和定位尺寸的实际偏差不存在偏差带,因此几何精度系数只包括第一项。

2、优化设计流程

高精度挤出模具优化设计方法的设计流程主要包括两个步骤:

步骤1:首先基于流动平衡原则,采用响应面法对挤出模具流道的几何变量进行优化设计,发现挤出模具流动平衡最优解,缩小设计空间并得到挤出模具的流动平衡设计空间。

步骤2:在流动平衡优化设计的基础上,以挤出制品的几何精度为优化目标,采用响应面法对挤出模具流道的几何变量进行优化设计,发现挤出模具几何精度最优解。

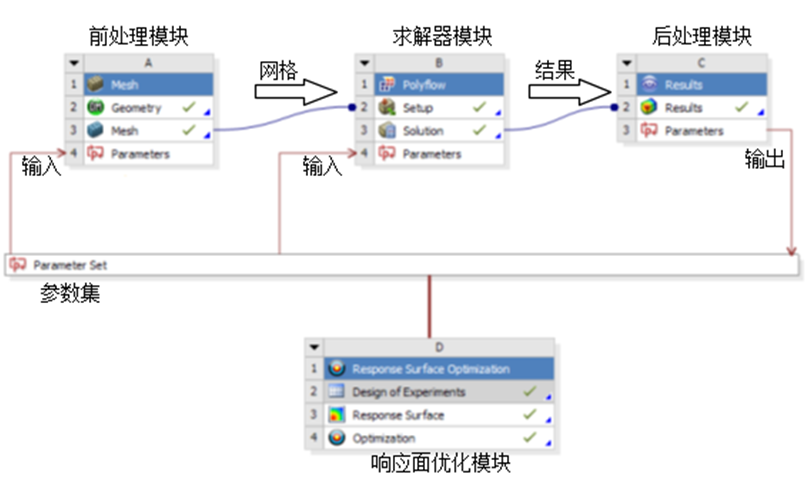

3、优化设计框架

挤出模具的优化设计框架是基于ANSYS Workbench软件构建,主要包含四个功能模块,分别为前处理模块(A)、求解器模块(B)、后处理模块(C)和响应面优化模块(D),如图2所示。求解器模块从前处理模块中获取网格文件,并在有限元求解后将结果数据传输到后处理模块中。优化过程中设计变量的输入和目标函数的输出均通过参数集(Parameter Set)来实现。

前处理模块(A)包括几何建模(Geometry)单元和网格划分(Mesh)单元。基于ANSYS DesignModeler的参数化几何建模能力和从参数集(Parameter Set)中输入的几何参数集,在Geometry单元中建立了用于有限元分析的参数化几何模型。随后Mesh单元采用ANSYSMeshing对几何模型进行参数化网格划分。

求解器模块(B)包括设置(Setup)单元和Polyflow求解器(Solution)单元。Setup单元使用Mesh单元输入的网格文件和参数集(Parameter Set)输入的材料参数和边界条件,在Polydata中生成有限元模型数据文件(data 文件),并输出到后续的求解器(Solution)单元中进行有限元分析。

后处理组件(C)使用CFD-Post软件进行后处理,然后将Polyflow的分析结果输出到参数集(Parameter Set)中。结果参数将作为响应曲面优化设计的目标函数,并用于优化过程的收敛性判断。

响应面优化模块(D)包括实验设计、响应面构造和响应面优化设计。

图2 基于ANSYS Workbench的挤出模具优化设计框架

三、Polyflow聚合物挤出模具设计公开课

针对Polyflow实例手册:案例79中Benchmark模型,在前处理模块(A)中采用参数化建模构造了挤出模具流道几何模型,并对其进行了参数化网格划分,建立了挤出成型有限元分析模型。

由仿真秀主办的“2024设计仿真产学研技术应用报告会”第五期将邀请,盐城工学院张广冬副教授做《ANSYS Polyflow聚合物挤出模具设计关键技术与应用》线上报告,分享他在精密挤出和挤出模具设计新方法的研究成果,以及数值模拟技术在挤出模具设计中的应用。此外张老师将深入探讨聚合物挤出成型领域的最新趋势和发展方向。

以下是直播安排

2024仿真产学研用(五):ANSYS Polyflow聚合物挤出模具设计关键技术与应用-仿真秀直播

识别二维码观看及回放

(完)