文章摘要

新能源电池pack因其高效、轻量化特点,在电动车和储能系统等领域应用日益广泛。面临安全性、成本和环境挑战,未来发展趋势包括锂离子、钠离子和氢燃料电池pack。中国动力电池Pack市场规模持续扩大,轻量化材料在电池包壳体中的应用逐渐增多,新材料和工艺不断推动行业发展。

正文

随着全球对于环境保护和可持续发展的重视,新能源电池已成为各国政府和企业关注的焦点。作为其重要组成部分之一,新能源电池pack在电动车、储能系统等领域的应用越来越广泛。本文将分析新能源电池pack的特点、未来发展趋势和面临的挑战。 新能源电池pack是由多个电池单体(cell)组成的电池组件。与传统燃油车中使用的铅酸蓄电池不同,新能源电池pack采用了锂离子电池、钠离子电池、氢燃料电池等高效、轻量化材料制造而成,能够更好地满足新能源汽车以及储能系统的需求。 新能源电池pack相比较单个电池单体具有以下几个方面的特点: 1.电池容量大:一个Pack包含了多个电池单体,因此可以提供更大的储存能量,而且总体积和重量却不会太大。 2.电池管理系统更加完善:由于新能源电池pack内部的电池单体数量更多,因此需要更加精确、安全的电池管理系统(BMS)来管理其工作状态,从而保证电池的安全运行。 3.数据采集更全面:为了更好地对电池的运行状态进行监测,新能源电池pack具有比单个电池单体更多的传感器、检测装置,可以实现更全面、更准确的数据采集和分析。 4.可深度充放电:新能源电池pack能够进行更深层次的充/放电操作,使得其寿命更长,并且可以更好地适应电动车和储能场景下的需求。 以上是新能源电池pack的主要特点,接下来将对其未来的发展趋势进行分析。 目前,锂离子电池Pack已成为应用最广泛的一种新能源电池pack。这些电池pack具有高能量密度、低自放电率、循环寿命长等优点,因此受到厂商和消费者广泛青睐。 尽管如此,锂离子电池也存在着一些不足之处,如过充、过放等问题可能会导致电池的寿命缩短。因此,未来新能源电池pack需要更好地保护其安全性,同时提高电池的寿命。 钠离子电池Pack作为一种新兴的新能源电池,与锂离子电池相比具有更高的容量和更低的成本。这种电池技术还面临着一些挑战,比如钠离子电池的化学反应机制需要更深入的研究探索,同时从单体电池到电池pack的规模化生产还需要进一步改进。 氢燃料电池Pack作为一种全新的电池系统,在能源稳定性、清洁度、充电速度和使用时间等方面具有巨大优势。氢能作为一种清洁的能源,其在应用领域中的潜力也越来越受到关注。目前,汽车和储能领域已经开始应用氢燃料电池Pack,但是技术本身还需要进一步的改进和完善。同时,氢燃料电池Pack要建立相应的供应链系统和加氢设施,还需要降低成本才能更广泛地应用于各个领域。 新能源电池pack作为新兴技术,还面临着许多挑战。以下是一些主要的挑战: 1.安全问题:由于新能源电池pack内部具有多个电池单体,管理和维护难度较高,同时电池自身也存在过充、过放等安全风险。因此,在新能源电池pack的设计、生产和使用中需要加强安全保障机制。 2.成本问题:新能源电池pack的成本依然偏高,其中包括材料成本、生产成本、维护成本等,尤其是钠离子电池和氢燃料电池的成本相对较高。如何在不牺牲电池性能的前提下,实现成本的降低是新能源电池pack面临的重要挑战。 3.环境问题:新能源电池pack使用的材料中大部分是可回收的,但同时也存在一些难以回收和有害的元素。同时,生产和处理这些材料所需的能源和资源也会给环境带来负面影响。因此,在新能源电池pack的生命周期中需要更好地处理相关的环境问题。 新能源电池pack作为新兴技术在未来具有广阔的发展前景。从当前来看,锂离子电池pack仍然是主流,并且钠离子电池和氢燃料电池pack也在不断发展壮大。但是,新能源电池pack仍然面临着安全、成本、环境等多重挑战,在未来的发展过程中需要解决这些问题,才能更好地推进新能源电池pack技术的应用和创新。 四、中国动力电池Pack行业市场规模及未来发展趋势

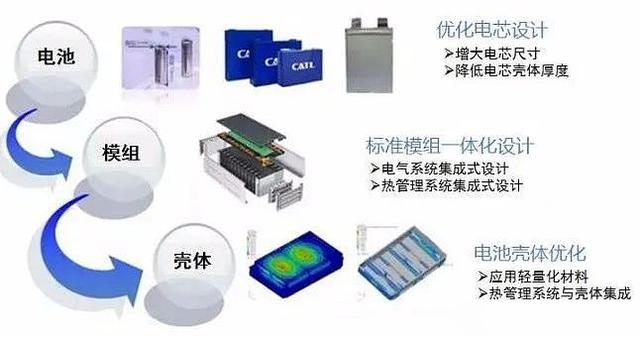

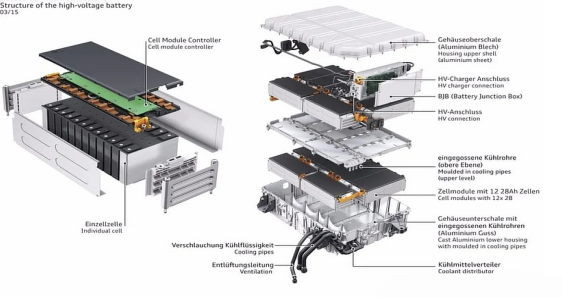

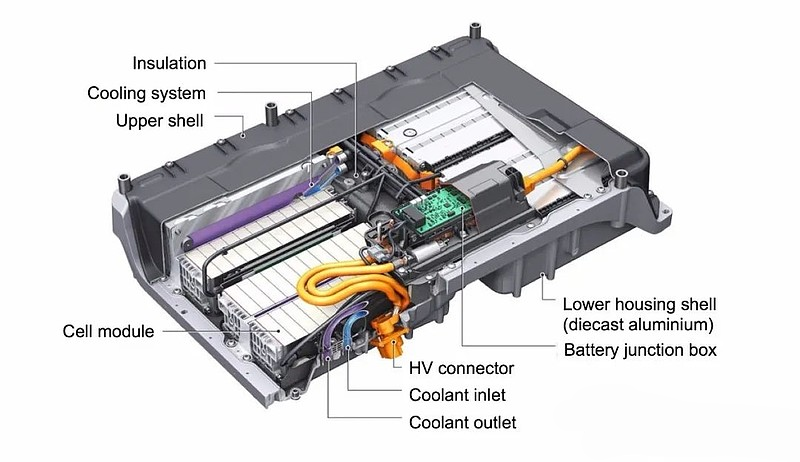

随着新能源汽车、智能电网、储能、特种车辆等新兴产业的持续发展,中国动力电池Pack行业发展迅速,市场规模不断扩大。根据市场调研在线网发布的2023-2029年中国动力电池PACK行业市场竞争模式及投资前景研究报告分析,2019年我国动力电池Pack行业的市场规模已经达到了873.69亿元,而2020年,市场规模将进一步扩大至1097.12亿元。 由于政府的大力支持下,动力电池Pack行业不断发展壮大,目前有越来越多的企业在抢滩这个市场,竞争也越来越激烈。随着政府政策和资金的支持,企业将持续投入技术创新及设备升级,以提高产品的质量与性能,有效的提升市场的占有率,进而拉动行业的发展。 另外,动力电池Pack行业采用了智能装备及技术,减少了生产成本,也提高了产品质量,增强了产品的竞争力,使得其市场占有率持续提升,市场规模也持续扩大。 此外,随着新能源汽车行业的发展,动力电池Pack行业也将受到推动。由于新能源汽车行业的发展,动力电池Pack行业也将大幅提升。例如,新能源汽车的发展将进一步拉动锂电池等新能源电池的需求,而这些新能源电池需要动力电池Pack来完成封装。因此,新能源汽车行业的发展,将进一步拉动动力电池Pack行业的发展。 总之,中国动力电池Pack行业的市场规模正在不断扩大,未来发展趋势也将是非常乐观的。政府政策的支持,新能源汽车行业的发展,以及企业技术创新的推动,都将对中国动力电池Pack行业的发展起到积极的作用。未来,中国动力电池Pack行业的市场规模将继续扩大,行业发展将进一步加快。 特斯拉Model S为首款深入人心的纯电动汽车,作为特斯拉的第一款车型,整包重量近900kg。其电池包箱体为铝质,重量约125kg。通过铝型材的设计(框架是型材的),电池箱体内部可整体的摆放电池模组。 独爱铝材的蔚来ES8的电池包箱体自然也是采用铝型材制造,电池组重量为525kg。它使用了容量为70kwh的三元锂VDA方形电池,其整包的能量密度大约为170wh/kg。 由于新能源汽车增加了电池包,导致整车重量比燃油车大。车重的增加将导致刹车距离更远,对乘员的保护要求更高。电池包位于驾驶舱以下,在碰撞中需避免电池包的侵入及避免着火爆炸等风险,一般会做挤压、振动和冲击等试验,或许可以考虑用热成形钢做电池壳体。 铸铝的电池托盘箱体一体性较好,避免了钢制或挤出型材的焊接、密封、漏水、腐蚀等问题。铸造一直是批量制造铝合金箱体的主要工艺方法,比如通用、宝马车型的PHEV的小电池盒一般都是通过铸造的方式,但纯电车型需要的是一个大包,这对铝铸造来说也是一个挑战。目前,铝铸件主要用于高端车型,比如腾势500采用的是铝铸造电池包箱体。 除此之外,电池包箱体还可以采用碳纤维、泡沫铝、SMC等材质来制造,但目前还未见有在汽车上大批量应用。电池包的上盖板可采用SMC或碳纤维复合材料制造,从而达到轻量化的效果。 动力电池系统是电动车的核心驱动力。它由电池模块,电气系统,热管理系统,电池管理系统,壳体等零件组成。壳体的主要作用是承载和保护电池模块,需要满足强度,刚度,碰撞安全等机械要求。  一般认为纯电动汽车重量降低10%,续航里程便可增加约6%。电池包系统重量占整车20%以上,成本占整车高达30%-60%,新能源汽车较传统汽车更需要轻量化。在动力电池系统中,电池壳占系统总重量约 20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安 全的前提下,电池壳的轻量化已经成为电池系统主要改进目标之一。电池壳轻量化技术包括新材料,新工艺和新设计(壳体和热管理系统集成,车身集成设计)。 下面简单介绍一些知名主机厂和电池供应商的电池系统轻量化进展。 钢板,铝板,挤压铝,压铸铝,玻纤复材,SMC复材,碳纤复材都有应用。 Nissan Leaf采用钢制壳体,主要工艺是钢板冲压和点焊连接。钢制壳体能够提供高强度和刚度,工艺简单,是车身制造领域最传统最成熟的工艺。 铸铝的电池托盘箱体一体性较好,避免了钢制或挤出型材的焊接、密封、漏水、腐蚀等问题。混动版 Cadillac CT6 和 Audi Q7 e-tron均采用了铝合金壳体。两个车型的电池下壳体采用压铸铝合金,上壳体(盖 板)采用铝板冲压件。铝合金压铸下壳体采用一次成型工艺,工艺简单,能够提供较好的强度、刚度和密封性能。铝合金上壳体主要起密封作用,采用铝板冲压件降低重量。受压铸机设备吨位限制,铝压铸壳体尺寸较小,一般常用于混动车型动力电池系统。 铝合金框架和铝板结构电池壳结构设计灵活,减重明显且工艺较成熟,挤压铝的框架能够提供高刚度和高强度,铝板冲压件密封。特斯拉Model S,蔚来 ES8、大众 MEB等项目电池壳均采用了铝合金框架和铝板结构。 宁德时代CATL首次将航空级别的“7系铝”运用至电池包下箱体。“7系铝”常被用于制造飞机起落架,具备轻盈、坚固、安全等特性。7系铝应用也具有很多风险,特别是应力腐蚀现象。为此,他们通过上百项的实验及相关工艺改善。配备“7系铝”下箱体的动力电池拥有以下优势:车载动力电池系统能量提高50%;整车重量可在现有基础上减重250公斤,使该车型标准工况续驶里程提高到600公里以上。下图是宁德时代产品路线图。 特斯拉Model3电池上盖是0.8毫米的钢板,地板是3.2毫米的铝板。 世界最大电动车厂商比亚迪使用了上板塑和下板铝作为电池壳体,以提升电池包的能量密度,增加了续航能力。以其秦Pro EV500为例,相比上一代秦EV车型,电池包减重157kg,系统能量密度提升至160.9Wh/kg。据比亚迪官方数据,秦Pro EV500的工况续航里程420公里,最大续航里程达500公里。 吉利帝豪EV450和广汽传祺GE3 530等车型,采用的就是上壳体SMC轻量化材料,以及下壳体高强度铝来进行封装。后者电池系统能量密度为160Wh/kg,已经处在主流水平。 蔚来ES6的碳纤维增强型复材(CFRP)电池外壳比传统的铝或钢制电池外壳轻40%,具有高刚性,而且比铝的热导率低200倍。 电池壳可以考虑用热成形钢做电池壳体,在碰撞中需避免电池包的侵入及避免着火爆炸等风险.但目前还未见有在汽车上大批量应用。 电池壳还可以采用泡沫铝等材质来制造,但目前还未见有在汽车上大批量应用。 电池系统的制造工艺,包括电池单体的封装、电池模组的排布、热管理电器系统的设计等装配工艺;还包括电池单体、电池包箱体的连接工艺等方方面面。 斯拉Model 3将原来的18650改成了21700,电池的能量密度约提升20%(250→300Wh/kg),增大了单体的尺寸,进而使整包轻量化。 通过CAD/CAE/CAM一体化技术对电池壳进行分析和优化,实现零部件的精简、整体化和轻量化,已成为电池壳开发中主要的设计方法。电池包箱体轻量化设计方法主要有拓扑优化、形貌优化、形状优化和尺寸优化等。在箱体前期设计过程中即概念设计阶段一般采用拓扑、形貌和自由尺寸的优化手段;在结构设计后期,对具体的技术要求,需要详细设计时更多的采用尺寸优化、形状和自由形状优化技术,以达到具体的设计要求。 特斯拉将所有的电控单元整合到pack中,交流电充电器和DC-DC转换器被集成为一个更小和更轻的单元模组,高度整合导致Model 3的总布线长度大幅减少。 2、混材电池壳是趋势。不同部位用不同材料,以达到性能和成本的最优解;

一般认为纯电动汽车重量降低10%,续航里程便可增加约6%。电池包系统重量占整车20%以上,成本占整车高达30%-60%,新能源汽车较传统汽车更需要轻量化。在动力电池系统中,电池壳占系统总重量约 20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安 全的前提下,电池壳的轻量化已经成为电池系统主要改进目标之一。电池壳轻量化技术包括新材料,新工艺和新设计(壳体和热管理系统集成,车身集成设计)。 下面简单介绍一些知名主机厂和电池供应商的电池系统轻量化进展。 钢板,铝板,挤压铝,压铸铝,玻纤复材,SMC复材,碳纤复材都有应用。 Nissan Leaf采用钢制壳体,主要工艺是钢板冲压和点焊连接。钢制壳体能够提供高强度和刚度,工艺简单,是车身制造领域最传统最成熟的工艺。 铸铝的电池托盘箱体一体性较好,避免了钢制或挤出型材的焊接、密封、漏水、腐蚀等问题。混动版 Cadillac CT6 和 Audi Q7 e-tron均采用了铝合金壳体。两个车型的电池下壳体采用压铸铝合金,上壳体(盖 板)采用铝板冲压件。铝合金压铸下壳体采用一次成型工艺,工艺简单,能够提供较好的强度、刚度和密封性能。铝合金上壳体主要起密封作用,采用铝板冲压件降低重量。受压铸机设备吨位限制,铝压铸壳体尺寸较小,一般常用于混动车型动力电池系统。 铝合金框架和铝板结构电池壳结构设计灵活,减重明显且工艺较成熟,挤压铝的框架能够提供高刚度和高强度,铝板冲压件密封。特斯拉Model S,蔚来 ES8、大众 MEB等项目电池壳均采用了铝合金框架和铝板结构。 宁德时代CATL首次将航空级别的“7系铝”运用至电池包下箱体。“7系铝”常被用于制造飞机起落架,具备轻盈、坚固、安全等特性。7系铝应用也具有很多风险,特别是应力腐蚀现象。为此,他们通过上百项的实验及相关工艺改善。配备“7系铝”下箱体的动力电池拥有以下优势:车载动力电池系统能量提高50%;整车重量可在现有基础上减重250公斤,使该车型标准工况续驶里程提高到600公里以上。下图是宁德时代产品路线图。 特斯拉Model3电池上盖是0.8毫米的钢板,地板是3.2毫米的铝板。 世界最大电动车厂商比亚迪使用了上板塑和下板铝作为电池壳体,以提升电池包的能量密度,增加了续航能力。以其秦Pro EV500为例,相比上一代秦EV车型,电池包减重157kg,系统能量密度提升至160.9Wh/kg。据比亚迪官方数据,秦Pro EV500的工况续航里程420公里,最大续航里程达500公里。 吉利帝豪EV450和广汽传祺GE3 530等车型,采用的就是上壳体SMC轻量化材料,以及下壳体高强度铝来进行封装。后者电池系统能量密度为160Wh/kg,已经处在主流水平。 蔚来ES6的碳纤维增强型复材(CFRP)电池外壳比传统的铝或钢制电池外壳轻40%,具有高刚性,而且比铝的热导率低200倍。 电池壳可以考虑用热成形钢做电池壳体,在碰撞中需避免电池包的侵入及避免着火爆炸等风险.但目前还未见有在汽车上大批量应用。 电池壳还可以采用泡沫铝等材质来制造,但目前还未见有在汽车上大批量应用。 电池系统的制造工艺,包括电池单体的封装、电池模组的排布、热管理电器系统的设计等装配工艺;还包括电池单体、电池包箱体的连接工艺等方方面面。 斯拉Model 3将原来的18650改成了21700,电池的能量密度约提升20%(250→300Wh/kg),增大了单体的尺寸,进而使整包轻量化。 通过CAD/CAE/CAM一体化技术对电池壳进行分析和优化,实现零部件的精简、整体化和轻量化,已成为电池壳开发中主要的设计方法。电池包箱体轻量化设计方法主要有拓扑优化、形貌优化、形状优化和尺寸优化等。在箱体前期设计过程中即概念设计阶段一般采用拓扑、形貌和自由尺寸的优化手段;在结构设计后期,对具体的技术要求,需要详细设计时更多的采用尺寸优化、形状和自由形状优化技术,以达到具体的设计要求。 特斯拉将所有的电控单元整合到pack中,交流电充电器和DC-DC转换器被集成为一个更小和更轻的单元模组,高度整合导致Model 3的总布线长度大幅减少。 2、混材电池壳是趋势。不同部位用不同材料,以达到性能和成本的最优解;

一般认为纯电动汽车重量降低10%,续航里程便可增加约6%。电池包系统重量占整车20%以上,成本占整车高达30%-60%,新能源汽车较传统汽车更需要轻量化。在动力电池系统中,电池壳占系统总重量约 20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安 全的前提下,电池壳的轻量化已经成为电池系统主要改进目标之一。电池壳轻量化技术包括新材料,新工艺和新设计(壳体和热管理系统集成,车身集成设计)。

一般认为纯电动汽车重量降低10%,续航里程便可增加约6%。电池包系统重量占整车20%以上,成本占整车高达30%-60%,新能源汽车较传统汽车更需要轻量化。在动力电池系统中,电池壳占系统总重量约 20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安 全的前提下,电池壳的轻量化已经成为电池系统主要改进目标之一。电池壳轻量化技术包括新材料,新工艺和新设计(壳体和热管理系统集成,车身集成设计)。