南航&武理联合顶刊丨双保护下增材制造高性能CCF/SiC复合材料的微观结构和力学性能

Abstract: 本工作采用选择性激光烧结(SLS)结合反应熔融渗透(RMI)技术制备了短切碳纤维增强碳化硅(CCF/SiC)复合材料,利用SiC界面和热解碳层作为双重保护,保护CCF免受熔融硅的侵蚀。热解碳层封装CCF@SiC,外层碳优先与硅反应形成β-SiC层,阻碍了液态硅与CCF的反应。此外,Si-C反应产生的细晶β-SiC优化了CCF/SiC复合材料的微观结构,增强了复合材料的力学性能。双重保护下的CCF保持了原有的高强度和高模量,通过纤维脱粘和纤维拉出机理显著提高了CCF/SiC复合材料的韧性。CCF/SiC复合材料的弯曲强度和韧性分别为265.2 MPa和3.5 MPa m1/2分别。从这项研究中获得的见解有助于更好地理解SLS&RMI制造的CCF/ SiC复合材料的微观结构工程。这为未来在极端环境下的复合材料设计和低成本制造方面的突破铺平了道路。

本研究提出了一种基于双重保护思想的CCF/SiC复合材料制备新方法,以CCF/SiC混合粉体为原料,以PCS为前驱体,将SLS与前驱体转化过程相结合。通过PF浸渍和RMI制备了CCF/SiC复合材料。通过系统的研究和详细的分析,研究了SiC界面和热解碳双重保护对CCF/SiC复合材料微观结构和力学性能的影响。本研究为轻质高性能SiC复合材料的发展做出了贡献,为其在不同行业的应用提供了宝贵的见解。这项研究的潜在影响延伸到空间反射镜系统和其他航空航天应用,在这些应用中,具有增强机械性能的高性能材料对于实现最佳性能和效率至关重要。

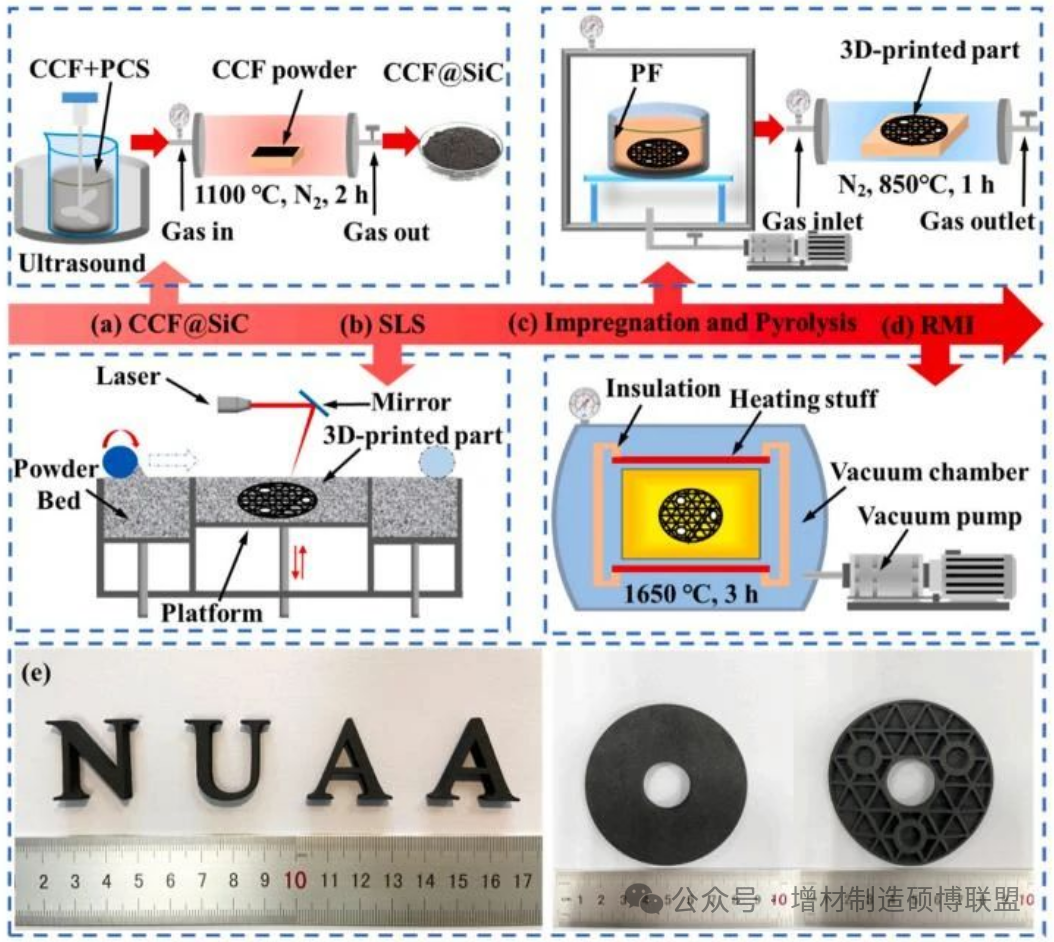

图1显示了基于SLS和RMI的CCF/SiC复合材料的制备工艺。首先,将CCF加入到质量比为1:1的25 wt%聚碳硅烷-二甲苯溶液中,超声搅拌15 min使其分散均匀。然后,将CCF在60°C下干燥并研磨并通过60目筛。最后CCF@SiC,在N2在1100°C下气氛2 h,完成PCS向SiC的有机-无机转化,研磨并通过150目筛(图1a)。

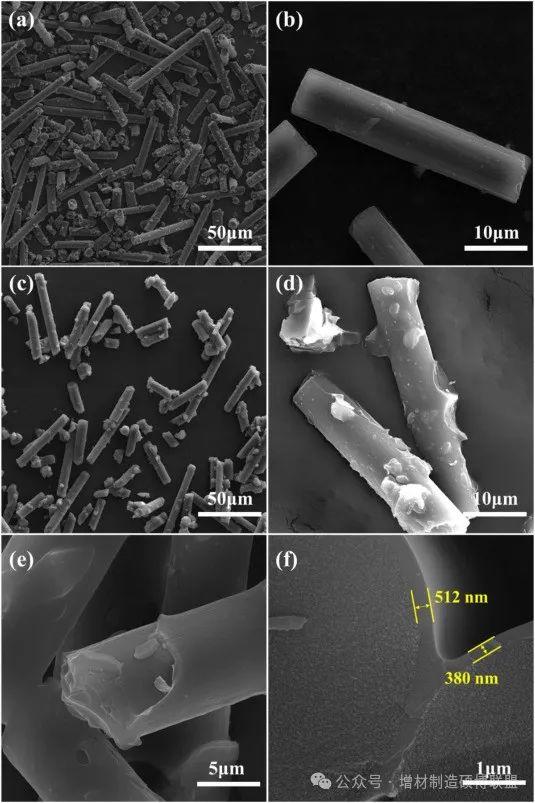

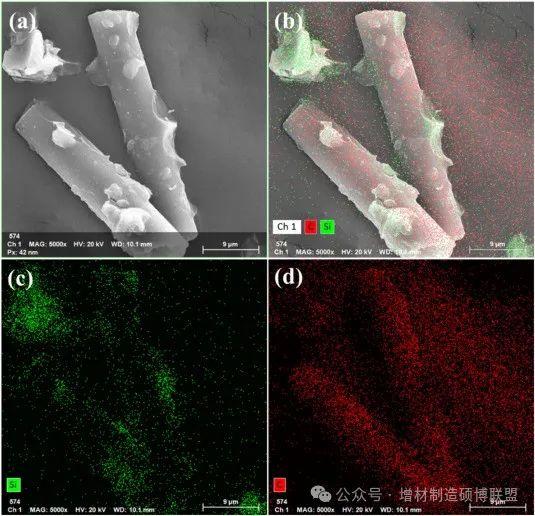

图3显示了CCF和CCF@SiC的SEM图像。CCF的平均直径为7μm,长度范围为20至80μm。原始CCF呈现均匀的短棒形状,并且由于其制备过程,纤维表面有浅槽。涂覆有SiC界面的CCF保留了其原有的形状和尺寸,并且由于液相涂覆工艺,CCF彼此独立,没有团聚。SiC界面在CCF表面形成核壳层。图3f显示了CCF@SiC的横截面,可以观察到SiC界面致密且与CCF结合良好。SiC界面厚度约为几百纳米,图中测量结果显示,不同位置的界面厚度分别为380 nm和512 nm。图 4 显示了与图 3d 对应的 CCF@SiC 的 EDS 映射。EDS映射显示有两种元素,硅(绿色)和碳(红色)。元素分布决定了CCF表面涂有SiC层。

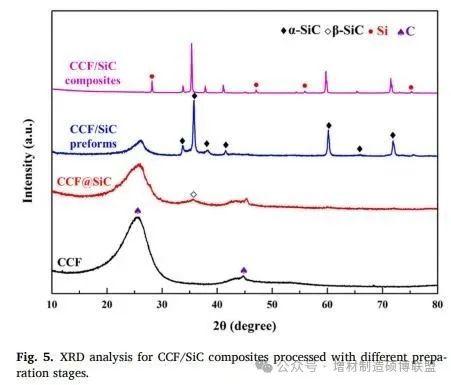

图5显示了不同制备阶段处理的CCF/SiC复合材料的物相分析。在CCF/SiC复合材料制备的不同阶段,检测到与无定形碳相对应的典型峰。在CCF@SiC中检测到β-SiC的衍射峰,表明PCS生成的SiC界面为3C–SiC。在热解后的CCF/SiC预制件中检测到α-SiC、β-SiC和无定形碳,分别对应初始SiC颗粒、SiC界面和热解碳。热解碳来源于PF的热解。RMI后在CCF/SiC复合材料中检测到硅和SiC的衍射峰。由于在RMI过程中大部分热解碳被消耗形成β-SiC,而剩余的未反应碳是无定形的,因此未检测到碳峰。由于硅碳反应不足,CCF/SiC复合材料中存在少量游离硅残留。

图6显示了CCF/SiC复合材料在不同制备阶段下的表观孔隙率和堆积密度。PF浸渍后CCF/SiC复合材料的表观孔隙率从61.1 %显著降低到36.8 %。PF渗入CCF/SiC坯体的孔隙结构中,在浸渍过程中在CCF和SiC颗粒表面形成树脂涂层。PF热解形成的热解碳被涂覆在CCF表面。在RMI工艺中,外部热解碳优先与熔融硅反应形成β-SiC层。RMI后CCF/SiC复合材料的表观孔隙率仅为0.24 %,堆积密度由1.06 g/cm提高到2.76 g/cm3.

图7显示了不同制备阶段加工的CCF/SiC复合材料的断裂形貌。CCF/SiC预制棒表现出增材制造的典型层状结构特征。CCF和SiC颗粒通过热解碳的结合分布在单层中。由于混合粉末的堆积密度有限,各层之间存在大量的孔隙缺陷。浸渍和热解后,CCF/SiC预制件的孔径和孔数均减小,与表观孔隙率的减小一致。热解碳在CCF@SiC表面形成均匀的包覆层,提供了CCF的双重保护。图7g–i显示了RMI后CCF/SiC复合材料的断裂形貌。CCF/SiC复合材料的断裂破坏主要为晶间断裂和晶间断裂。CCF保持了规则和完整的形貌,没有被熔融硅侵蚀,并且观察到大量的纤维拉拔和纤维脱粘,这对CCF/SiC复合材料的韧性有积极影响。与之前没有任何CCF保护的工作相比,CCF几乎完全被消耗,并且没有观察到纤维拔出和脱粘。

图8显示了RMI后有或无保护的CCF/SiC复合材料的示意图和微观结构。没有任何保护的CCF几乎完全被与熔融硅反应消耗,在原始位置形成孔隙。CCF/SiC预制棒的高孔隙率和孔隙结构为熔融硅的渗透提供了通道。在RMI过程中,碳溶解到液态硅中并达到饱和状态,然后β-SiC核析出,形成连续的β-SiC界面层。β-SiC层可防止液态硅与预制件内部的碳直接接触,最终在扩散反应过程中形成细小的结晶β-SiC晶粒。Pampuch等人报道了PAN衍生碳纤维与熔融硅在1500 °C下的反应导致β-SiC的形成,在高温浸泡期间,SiC晶体从液态硅中的碳溶液中析出,并优先形成小的β-SiC晶体随机分布在硅基体中的局部区域, 以前被碳纤维占据。这与我们在图8a中观察到的结果一致。按照典型的溶出-沉淀反应机理,在孔壁结构上观察到CCF溶解-沉淀后形成的凹槽和细粒SiC颗粒。图8b显示CCF的外层由微米级的β-SiC颗粒组成。带有热解碳保护层的CCF边缘硅化,外层热解碳优先与硅反应形成β-SiC层,在一定程度上保留了CCF原有的形貌。边缘硅化CCF失去了一些性能,表现出脆性特征。相比之下,具有SiC界面和热解碳双重保护的CCF的形貌和结构完整,有效地避免了熔融硅的侵蚀。

图9显示了有或没有保护的CCF/SiC复合材料的物理性能。图9a和b显示了CCF/SiC复合材料弯曲强度和断裂韧性的测试标准。CCF/SiC复合材料的“SiC界面+热解碳”双重保护,显著提高了力学性能。如图9d和e所示,在裂纹扩散过程中,CCF的拔出和脱粘增强了能量吸收,导致CCF/SiC复合材料的韧性显著提高。断裂韧性从2.7 MPa m提高到3.5 MPa m1/2三点弯曲试验显示,弯曲强度从140.8 MPa提高到265.2 MPa。此外,CCF/SiC复合材料的堆积密度从2.67 g/cm增加到2.76 g/cm3同时保持基本相同的表观孔隙率水平。这种改善可归因于二次SiC百分比的增加和游离硅含量的降低。与热解碳保护相比,在双重保护机制下,堆积密度略有降低,表观孔隙率略有增加。在RMI过程中,外部热解碳层优先与熔融硅反应形成SiC层。碳化硅层不能完全阻挡熔融硅和碳纤维之间的接触。因此,一些碳纤维继续溶解在熔融硅中形成SiC。与热解碳保护相比,具有双重保护的CCF/SiC复合材料减少了熔融硅对碳纤维的侵蚀,使得碳纤维在复合材料基体中的体积比更大,导致其堆积密度略有下降,而孔隙率则略微增加了0.02 %,这可能是由于基体中碳纤维被拉出时形成了微小的孔隙。

采用SLS结合双重保护机制成功制备了高性能复杂结构CCF/SiC复合材料,其中SiC界面避免了熔融硅对CCF的侵蚀,而热解碳层产生的β-SiC阻碍了熔融硅的渗透。CCF/SiC复合材料内部的CCF保留了其高强度和高模量特性,并发挥了增韧作用。研究重点评估了“碳化硅界面+热解碳”双重保护对表观孔隙率、堆积密度、物相组成、微观结构和力学性能的影响,得出以下主要结论: