WB技术展示案例15:超弹性本构模型的标定与验证

1.案例描述

该实例问题展示了在Ansys Mechanical Application 中选择合适的超弹性本构模型的曲线拟合能力。讨论了影响曲线拟合精度的几个问题。通过与拉扭试验的对比,验证了所建立的本构模型的有效性。

几种超弹性本构模型都可以用来模拟弹性材料的大变形行为。然而,有时很难选择合适的超弹性模型和参数来充分匹配材料的行为。曲线拟合过程使用最小二乘最小化将超弹性本构模型参数拟合到一组实验数据中。

曲线拟合相对简单,但一定的条件会影响所得本构模型的准确性。因此,本构模型应与试验数据进行对比,以确保其充分再现实际变形范围内的材料行为。

寻求一种合适的超弹性模型,能够模拟硫化天然橡胶材料在各种变形模式下高达100 %工程应变的行为。

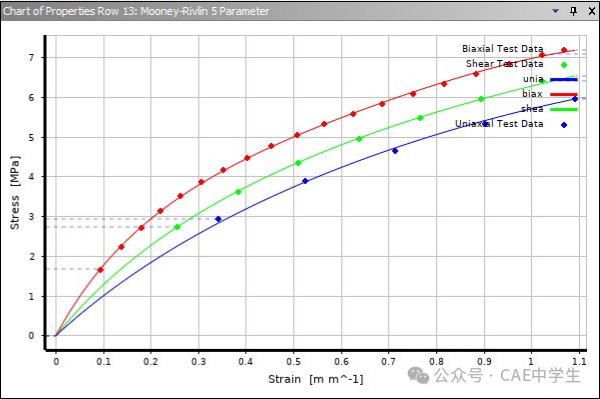

利用Ogden超弹性材料模型生成了假想的单轴、双轴和平面拉伸试验数据。为了证明曲线拟合行为,该数据被用于确定三参数、五参数和九参数Mooney - Rivlin超弹性材料模型的参数。

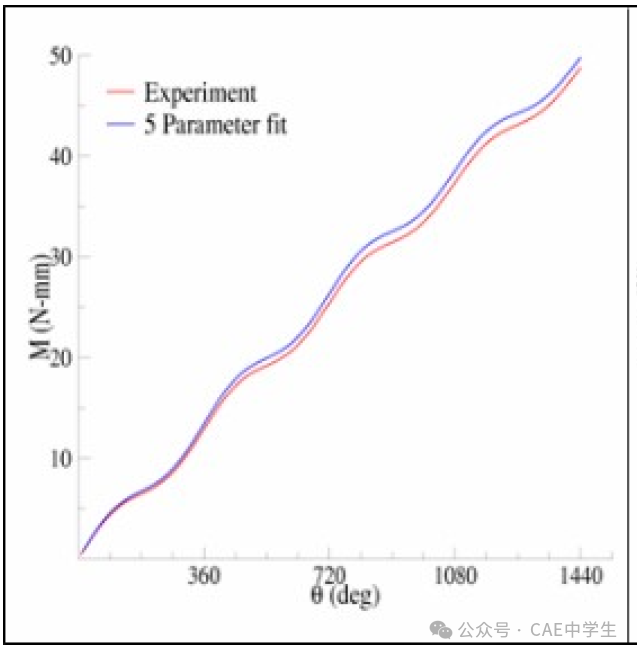

然后使用最佳拟合模型进行拉扭分析,并将结果与实验数据进行比较。

实验数据是通过使用Ogden超弹性材料模拟超弹性测试套件获得的。试验套件试样如图所示,其中深色 区域表示夹具的位置:

工程应力与工程应变结果如下:

单轴试样与ASTM D412-C ( ASTM标准D412 , 2006)相似。

十字头位移396 mm,测得标距段的工程应变为662 %,计算得到的工程应力为58.1 MPa。

等双轴试样为圆盘状,圆周上有16个等间距的圆片。压头拉伸127.3 mm,测得量程段的工程应变为336 %,计算得到的工程应力为22.1 MPa。

对于平面试样,十字头位移为191.6 mm,计算的工程应变为639 %,计算的工程应力为54.7 MPa。

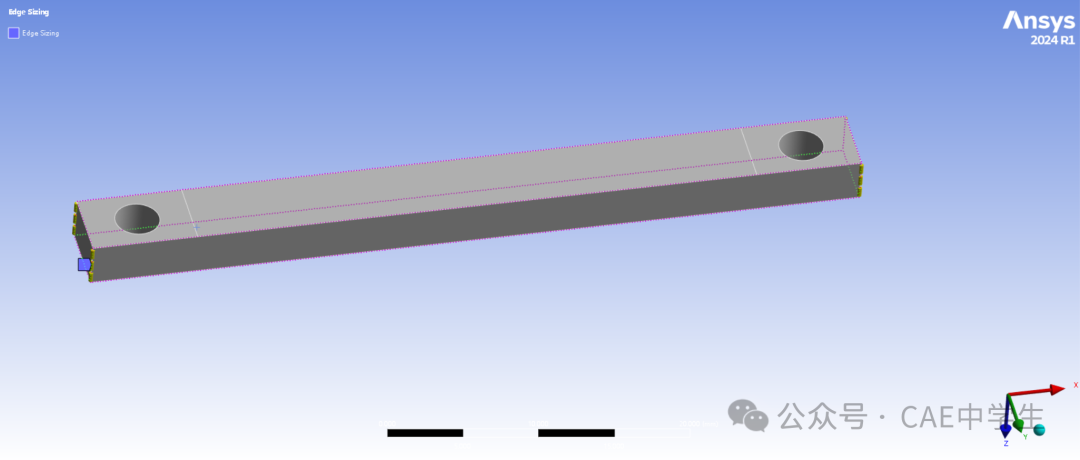

对薄带进行了模拟拉扭实验。该试样与ASTM D1043 ( ASTM标准D1043 , 2006)中规定的试样相似,并在此处显示:

实验包括将试样的每一端夹入测试装置中,然后将试样拉伸至原来标距长度的50 %,并将试样的一端扭转四个完整的转数。下面是得到的力矩与角度数据:

2.创建分析模块

打开SCDM模型,并从SCDM中进入WB,创建1个静力学模块。

3.材料参数

文件中给出的单轴、双轴和剪切实验测试数据是一组工程应变vs .工程应力输入。选择五参数Mooney - Rivlin模型作为材料响应的充分表征,该模型与应变高达100 %的实验数据拟合良好。

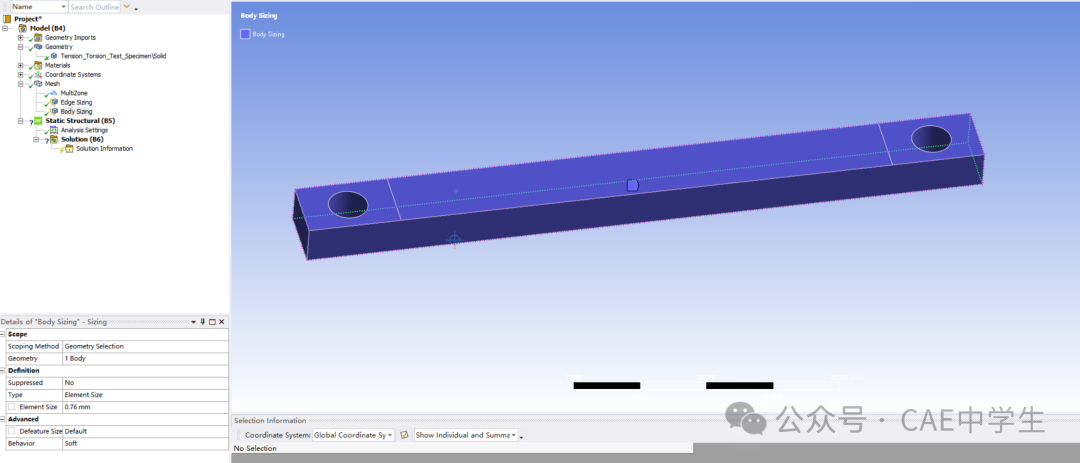

4.Mesh

选择MultiZone方法,选择4个边,设置3等份,设置网格尺寸为0.76mm

5.其余设置

进入几何细节,并将元素控制设置为手动。Brick Integration Scheme将出现在几何图形的部件文件详细信息下,将其设置为Reduced。

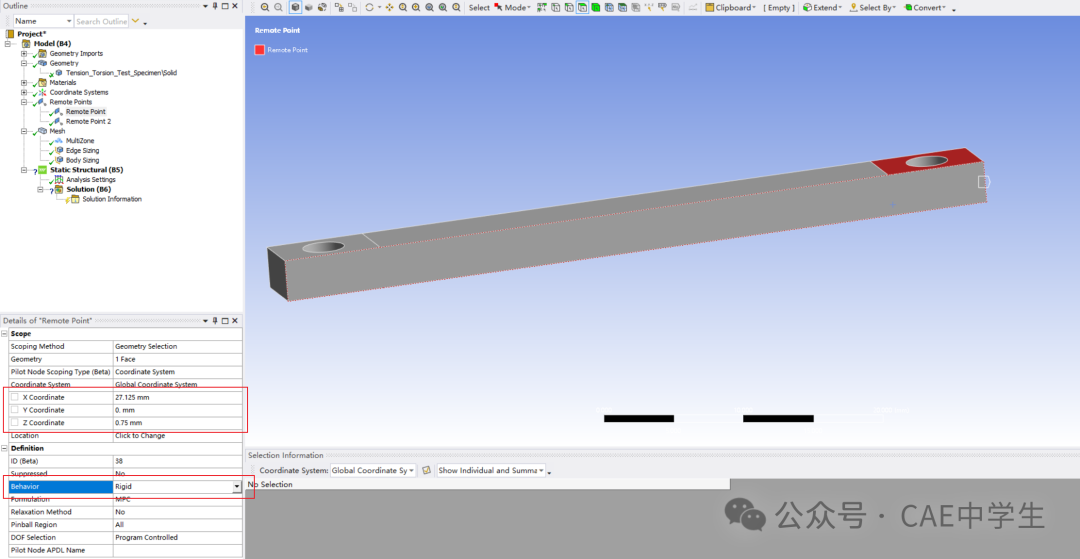

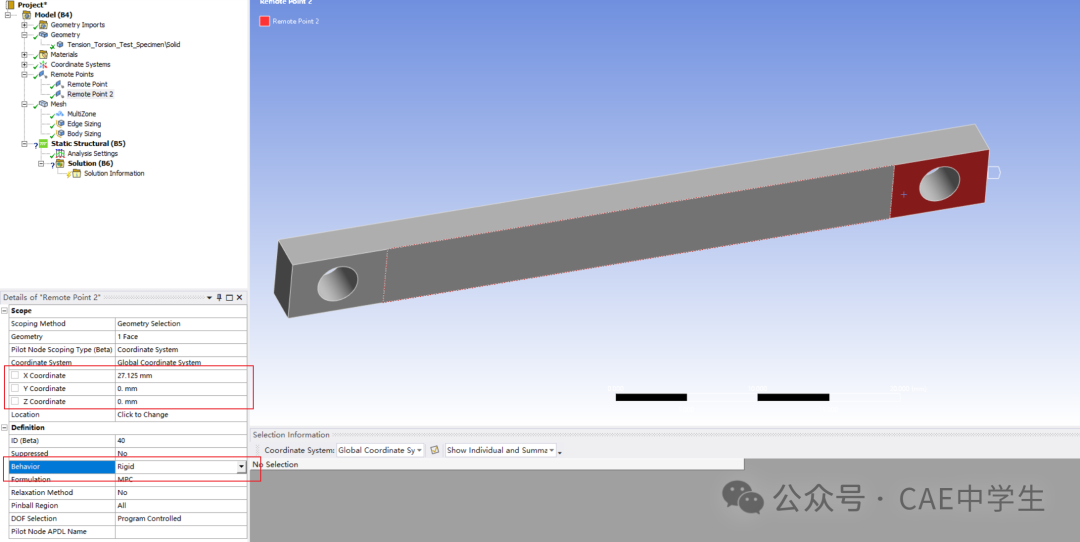

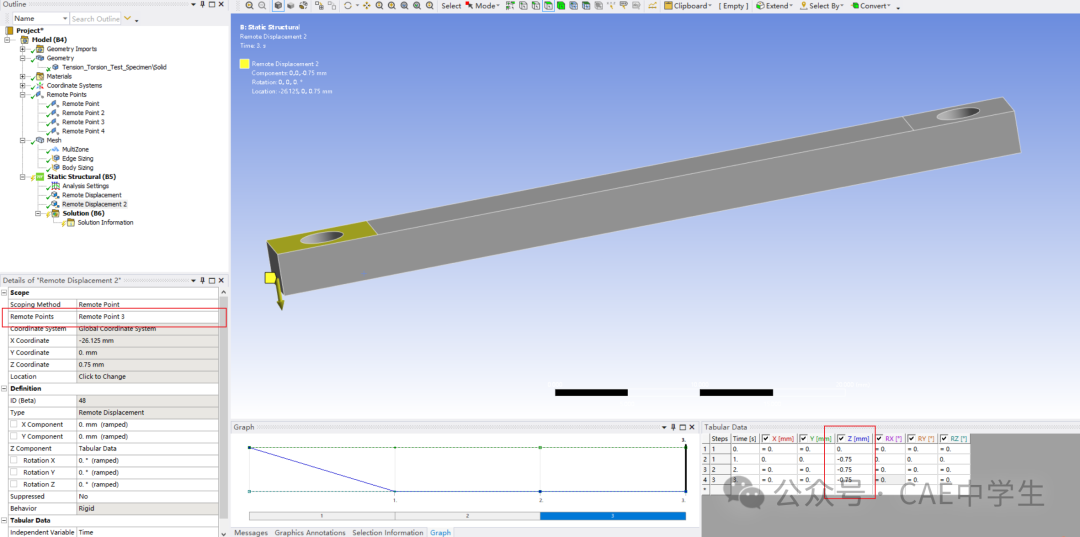

远程点由Behavior设置为Rigid创建,如下图所示。这确保了加载后孔洞的横截面保持圆形。

6.边界条件

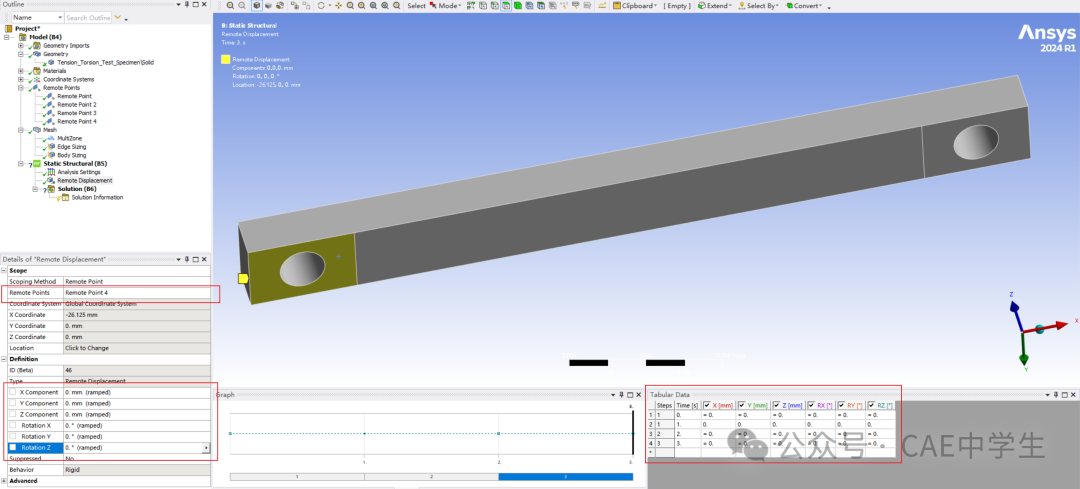

仿真分3个载荷步进行。试样与试验装置的连接通过施加在夹具区域试样上的边界条件来模拟,如图所示:

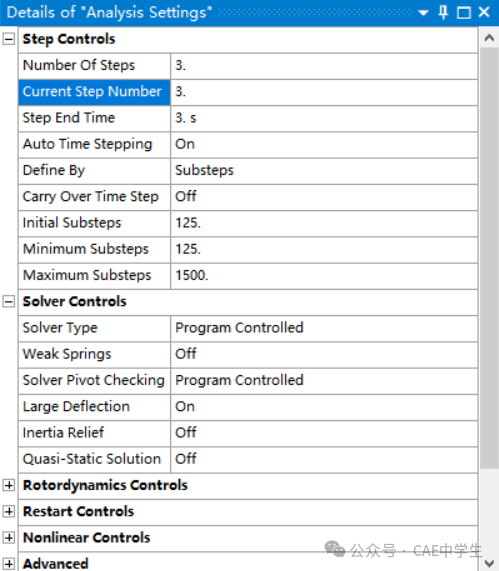

3个载荷步的具体设置具体如下:

第2个载荷步具体设置如下

第3个载荷步具体设置如下

选择Remote Point 4,6个自由度都为0.

选择Remote Point 3,Z方向-0.75mm,其余0

选择Remote Point ,X方向第2和3载荷步19mm,Z方向-0.75mm,X轴转向第三载荷步为1440°,其余0。

选择Remote Point 2 ,X方向第2和3载荷步19mm,Z方向-0.75mm,其余0。

7.查看结果

分别查看1s,2s和3s时的变形和应力结果

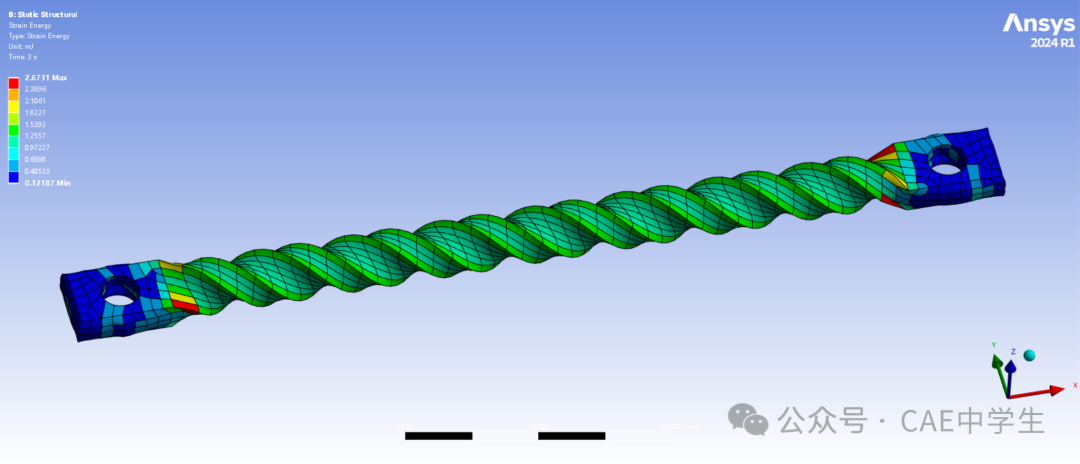

应变能

除夹钳区域外,变形沿扭转轴线在标尺区域呈现均匀模式。垂直于扭转轴方向,在试样外缘附近有较大的应变能,向中心逐渐减小。

绘制力矩与θ的关系曲线

在进行类似类型的校准和验证时,考虑以下建议:

从超弹性测试套件中至少两个(并且最好三者都好)的实验中获取测试数据。

确保试验数据涵盖本构模型将要使用的变形范围。

如果实验数据与本构模型之间的误差过大,则尽量将实验数据限制在使用本构模型的变形范围内。

仅在拟合数据范围内使用本构模型。

小结

其实很多小伙伴做仿真,材料参数几乎都是从网上找的,很难自己动手测或者花钱出去找人测,这个其实很正常,但是很多时候我们不能只知道把材料参数输进去就直接去算了,也不管你查的材料是否符合你现实中用到的材料,这里建议大家最好能想尽一切办法对材料或者包含材料的零件或者装配体做一个比较简单的测试,最好是能拿到数据或者直接破坏的测试,然后用测试拿到的数据或结果和仿真的数据和结果进行对比,如果在可以接受的范围内,那我们就可以认为这个材料参数是可以认为是符合条件的。