Alex Thomson赛艇队IMOCA60级帆船碳纤维复合材料内饰顶板优化设计

本文摘要(由AI生成):

本文介绍了高性能帆船在工程设计方面的挑战,特别是制造世界级帆船时对材料和设计的严格要求。以Alex Thomson的60级帆船为例,强调帆船设计在单人环球航海赛中的重要性。现代帆船主要采用复合材料,需深厚材料知识和经验,并利用虚拟开发方法优化。Alex Thomson船队与Caterham公司合作,利用Altair团队和HyperWorks软件,通过仿真和优化技术,成功设计出轻质、强度高、性能稳定的滑动内饰顶板,保护船长免受海浪冲击,提供足够操作空间。此设计在实际航行中得到验证,显示了复合材料及仿真优化技术在帆船设计中的关键作用。

无论是专业级还是休闲型帆船产业在工程角度来说都是一个有趣的领域。尤其是在世界级最具挑战的环境下使用的高性能帆船相对于休闲型帆船,更需要高水平的工程设计。在60级帆船中,帆船通常都是“独一无二”量身定制的产品。大多数的组件都是为某一艘单独设计和生产的,没有批量生产,因此每一艘帆船都可以看作是一个原型,通过工程师丰富的工程经验实现帆船性能的最大化。

为了成功生产和制造一艘帆船,并且达到AlexThomson这次单人环球航海赛(Vendée Globe)的要求,设计员和工程师必须保证首次设计的正确性,因为没有过多的精力和时间用来修改。帆船必须在轻盈的同时保证足够结实,而且速度要快,至少和竞赛中速度一样,当然越快越好。帆船的稳定性要好、船身结实和安全性高,并且它的设计能够有效地帮助帆船在水面穿行时进行加速。

为了达到这些严格标准,当今帆船的建造几乎都采用复合材料,以保证重量、强度和适用性这些优势。然而,了解如何最高效地利用这些材料需要复合材料领域内丰富的知识和经验,以及相关行业,如赛车行业多年的磨练。

为了充分利用复合材料的优势,加快实现帆船设计过程的优化,赛艇设计员使用虚拟开发方法进行设计、分析、优化和测试,然后再生产。这种方法能够节省时间和金钱,而且减少船行在水上的压力。

AlexThomson是目前环球帆船赛事最为年轻的冠军,曾获得1998/99年克利伯环游世界帆船赛的冠军;目前他仍保持着这一赛事记录。之后,Alex的目标是成为首个赢得法国旺底不靠岸单人环球航海赛(Vendée Globe)冠军的英国帆船选手。

挑战

AlexThomson船队将复合材料设计生产专家Caterham公司的复合材料团队及其开发伙伴Altair产品设计咨询团队及专业技术应用在Alex IMOCA 60级帆船的诸多设计领域。

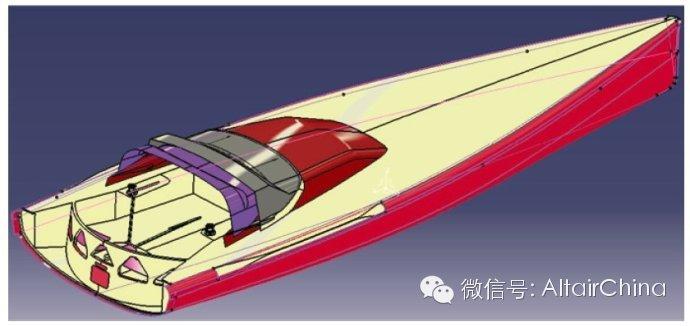

公司看中的一个重点是帆船滑动内饰顶板的开发和生产。内饰顶板能够保护船长Alex Thomson躲过冲到甲板上的浪花,使他在驾驶帆船时能够最大限度的发挥船的潜力。顶板的设计同时能够保持船身向前,从而最大化驾驶舱区域以供Alex操作。

Caterham公司复合材料团队经费和材料有限,项目需要在紧张的时间框架内完成并配合整修和训练计划。在这种情况下,Caterham公司复合材料团队选择Altair产品设计咨询团队和Altair HyperWorks软件完成顶板的仿真和优化。

Caterham公司复合材料团队的工程师使用现有的中模量碳纤维来做顶板的外壳。核心部分则使用泡沫和Nomex。在船舶行业,时间和预算受限很平常,这个项目与其他项目的主要不同之处是生产方法。

加工使用的材料是胶合板,虽然精确,但是容易因温度和压力变化的影响而变形。由于胶合板不能热压处理,在项目和最终交付时就需要考虑到室温固化树脂较低体积分数和较低力学性能这两个特性。

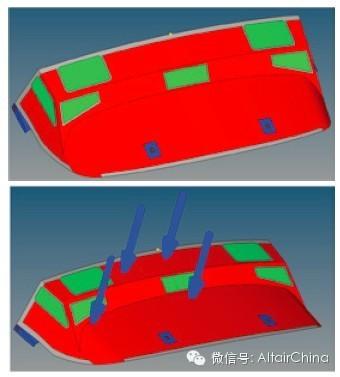

四个荷载步的顶板CAE模型

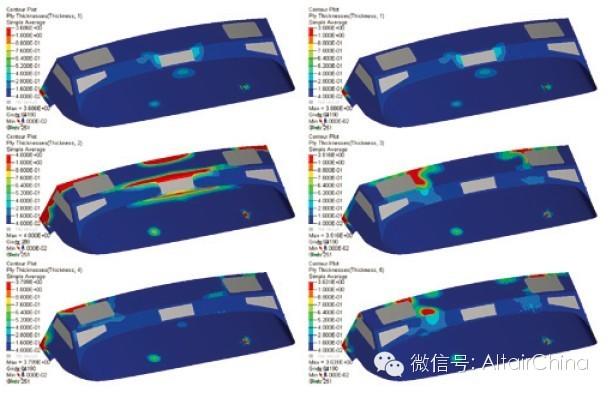

使用OptiStruct优化技术进行顶板自由尺寸优化

帆船整体CAD模型,包括滑动内饰顶板

解决方案

考虑所有限制条件后,Altair产品设计咨询团队和Caterham公司复合材料团队使用Altair HyperWorks软件的仿真和优化解决方案开始对帆船顶板进行结构设计。

顶板内部采用的材料是A500泡沫和Nomex蜂窝,外部采用T800碳纤维。可用的碳纤维是UD和编织碳纤维。0度及90度板层仅用UD,30度、40度和60度板层只能够用编织碳纤维。屋顶核心固定部分的厚度为20mm。优化过程中考虑5个载荷步。一个载荷步着重于作用于顶板0.65kNm²的水压,而另外四个模拟Alex单腿在屋顶不同位置的情况(90kg at 2g)。

Altair产品设计咨询团队对顶板进行了两步骤的优化过程,分别为自由尺寸优化和尺寸优化。第一步,自由尺寸优化,确定了铺层补丁最佳形状和位置,基本上回答了:在结构上需要哪些纤维角度?这决定了下面两个目标:

l 规格最小化

l 整体质量最小化

在接下来的步骤中,实现尺寸优化,发现铺层补丁厚度优化。工程师优化系统达到以下目标:

l 规格最小化

l 约束挠度为10mm

l 约束失效指标为0.5

结论

根据预期要求的刚度,最终顶板设计总重为36kg,且在任何载荷工况下均没有失效。在行驶帆船时既阻挡了浪花又不影响Alex的操作。在Altair产品设计咨询团队和Caterham公司复合材料团队的通力合作下,使用HyperWorks软件在第一时间完成了设计。在给定的时间内实现了顶板的设计优化和生产。

2012年7月,Alex Thomson在横跨大西洋单人帆船航行中实际检验了顶板。回程时Alex评价了这次优化设计,“我在冬季大西洋遇到的天气给了我很多的机会充分测试我们在顶板上所做的调整,我很高兴地说这真是太完美了。Caterham公司复合材料团队和Altair工程专家的联手合作就意味着产品的交付能够达到优化设计的要求。”