利用仿真技术减轻儿童约束系统的重量,提高安全性

本文摘要(由AI生成):

Britax-Römer作为儿童约束系统的全球领先者,在研发新型安全车“Baby Safe Sleeper”时面临提高安全性能、加速研发周期和降低成本的挑战。他们与Altair ProductDesign合作,利用仿真技术优化产品设计,并通过拓扑优化减少了不必要的零件,从而降低了重量、复杂性和生产时间。之后,双方继续合作研发儿童座椅“Trifix”,利用HyperWorks优化设计解决方案OptiStruct定义新的有效重量结构,最终设计比原始设计更轻,并在侧碰保护性能上有显著改善,赢得了“红点”产品设计奖。合作中,Britax-Römer将仿真技术覆盖到所有新产品的研发,将CAE提升到设计前端,大大缩短了设计周期。他们表示与Altair的合作非常愉快,并将继续保持合作关系。

项目介绍

自20世纪60年代已来,汽车儿童安全系统已经越来越有效地保护儿童以避免碰撞带来的损伤,甚至拯救了无数生命。

安全性一直是所有儿童座椅制造商首要关注的重点,除了安全性,消费者还还会在其他方面加以甄选,比如造型、易用性、携带的重量等。所以,制造商们需要将这些因素考虑在内,生产满足这些需求的产品,同时也要降低成本,以在这个竞争日趋激烈的市场保持竞争力。

Britax-Römer是儿童约束系统的世界领导者,其推椅、座椅、婴儿车及配件等产品远销欧洲、美国、意大利、新西兰和远东地区。公司在上世纪30年代生产汽车安全产品以来,已经在全世界的不同地区设立了工厂。

挑战

2007年,在被称作“Baby Safe Sleeper”的新型安全车研发中,Britax-Römer一直寻找多种途径来改进安全性能、加速产品研发周期、降低 制造复杂性和成本。

公司已经使用计算机辅助工程(CAE)解决方案来辅助开发流程,建立虚拟模型和验证设计,然而,他们还需要一些额外的支持以获得更多的技术成果。作为Altair HyperWorks的现有用户,Britax-Römer找到Altair ProductDesign来支持该项目,利用仿真技术来提高安全性能、并尝试不同的结构布局方式减少零件数量。

Britax-RömerTrifix 座椅

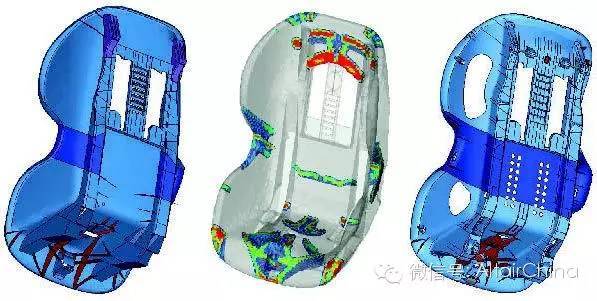

利用拓扑优化创建一个有效的结构布局

解决方案

“这是我们CAE应用的重要的一步,它能帮助我们去除不必要的零件,降低重量、复杂性和生产时间。” Britax-Römer欧洲高级工程经理Iain Powell说道。

“这对我们来说是一次巨大的成功,Baby Safe Sleeper在德国举行的科隆国际少儿用品展览会获得了创新奖。”

在仿真技术的巨大鼓舞及其给终端产品带来的性能优势下,Britax-Römer和Altair ProductDesign继续合作开始进行儿童座椅“Trifix”的研发。

除了提高安全性能,该项目的另一个挑战是使重量减到最轻。更轻的座椅可以方便搬运,更容易在车厢内移动,也是消费者考虑购买的主要因素。为了应对这个挑战,Altair ProductDesign利用HyperWorks优化设计解决方案OptiStruct,为座椅的主要零件定义一个新的有效重量结构。包括座椅外壳、底座组件、引导板和加强支架。

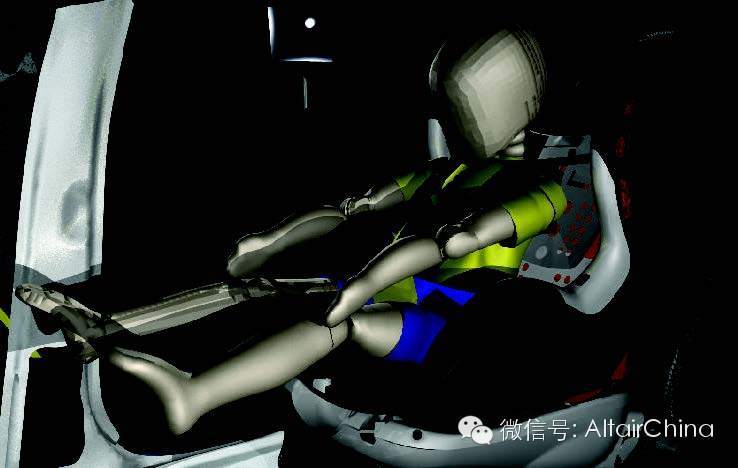

拓扑优化用来显示新的零件几何,通过使用制造约束和已知的载荷条件来决定哪些材料可以去除,同时满足性能标准。Altair团队将拓扑结构重构成一个新的、优化后的布局,并可进入到验证阶段。IainPowell这样描述工作进程:“我们借助Altair英国团队来完成一个汽车内饰扫描,完成网格划分,通过云端将模型发送到Altair德国。然后,团队着手这个座椅模型,开始在虚拟环境里分析动态性能。最后与物理测试结果进行比较。整个流程无缝对接,合作得非常好。”

Trifix座椅的新设计是Britax-Römer的重大成功。最终设计为1.8kg(3.97lbs),比原始设计轻。满足成本目标,同时在侧碰保护性能中有巨大的改善。该座椅在2012年赢得了著名的“红点(red dot)”产品设计奖。

虚拟环境里的性能验证,减少原型的需求

结论

Britax-Römer和Altair ProductDesign的合作取得了卓越的成绩。设计小组已经将仿真技术的使用覆盖到所有新产品的研发中,并将CAE提升到设计的前端,这是对传统的物理样机和物理测试等研发方法的巨大变革。

“以前我们设计一个产品并尽可能地进行各种物理测试,来不断改进其性能。我们现在借助仿真技术可以使这些昂贵的修改放在项目的开始,缩短了设计周期。”

“我们与Altair的合作非常愉快。他们遇到问题会一直坚持下去,直到解决问题为止。我们所分享到的知识绝对是无价的,今后我们还会与Altair保持合作关系。”