拓扑优化在飞机零部件叠层制造中的应用

本文摘要(由AI生成):

本文探讨了金属叠层制造(ALM)技术在飞机结构研发中的应用,该技术以其设计灵活性、高材料利用率和低生产成本为传统制造提供了创新替代方案。结合拓扑优化技术,ALM可实现零件轻量化和性能提升。EADS创新中心的AVLAM项目验证了ALM在航空航天领域的潜力,通过优化设计显著减轻空客A320零件重量。尽管面临挑战,ALM技术通过OptiStruct软件的拓扑优化,实现了材料节省和性能提升,为航空航天工业提供了商业案例和巨大潜力。

项目介绍

金属的叠层制造(Additive Layer Manufacturing, ALM)是在飞机结构研发早期阶段使用的一种零件加工的新型技术。ALM的优势体现在生产部件的设计灵活性、较低的材料浪费、低生产成本等,尤其针对那些难以加工的硬质材料。

设计灵活性使得ALM成为拓扑优化的完美应用。在应用时,拓扑优化的形状可以被保持,最终的质量和结构属性也更加接近那些优化得到的形状。

EADS创新中心在TSB的资助下,与工业界和学术界共同合作进行AVLAM项目的开发,来探索能否为航空航天业制造出优化的ALM零件,达到技术和商业的可行性。作为试验,他们使用了HyperWorks的拓扑优化工具OptiStruct软件,来为空客A320的零件进行优化,进而推广应用于其它的航空结构。

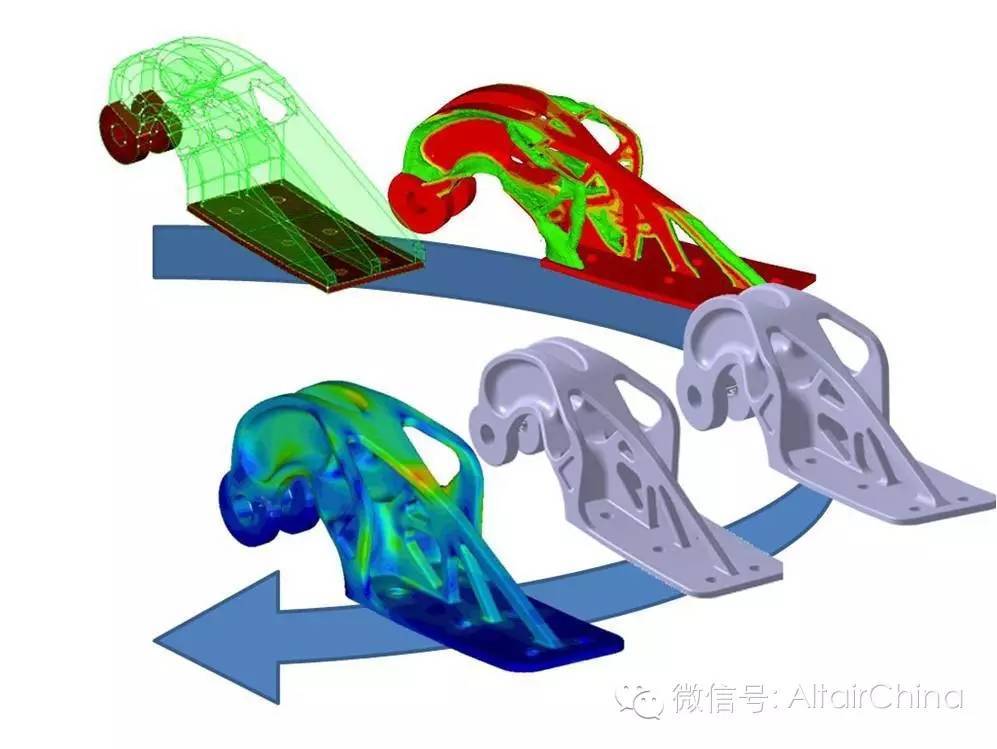

图1:空客A320原机舱铰链支架(后)优化设计ALM制造后形状(前)

挑战

ALM是一种新兴的制造技术,它基于相对灵活的设计约束限制,通过优化设计达到显著降低零件重量的目标。

ALM制造的成本独立于零件的复杂度,所以这是一个良性循环,即通过优化设计节省了零件的材料用量,从而降低成本。

此项目的目标是使用ALM提供的设计自由度来论证潜在的材料重量节省能力,并且保持与原零件相同的性能。

解决方案

EADS创新中心实施优化策略,以尽可能少的材料生产一个零件(例如最轻重量)。他们采用OptiStruct进行拓扑优化,其中包括以下两个设计过程:

第一个设计周期

在CATIA V5中进行初始设计并在选定的条件下,进行了鲁棒性测试。在对结构进行改进时使用HyperWorks的HyperMorph功能对其CAE模型进行新的约束和新的网格变形,再使用OptiStruct对其进行了形状和尺寸的优化。在这个阶段,零件仅重310g。

第二个设计周期

基于第一个设计周期的结果,施加新的各种约束,重复优化的过程。结果使当前的零件在反复优化后比第一个设计阶段中得到的仅仅重16g,总重量为326g。

图2:优化设计周期

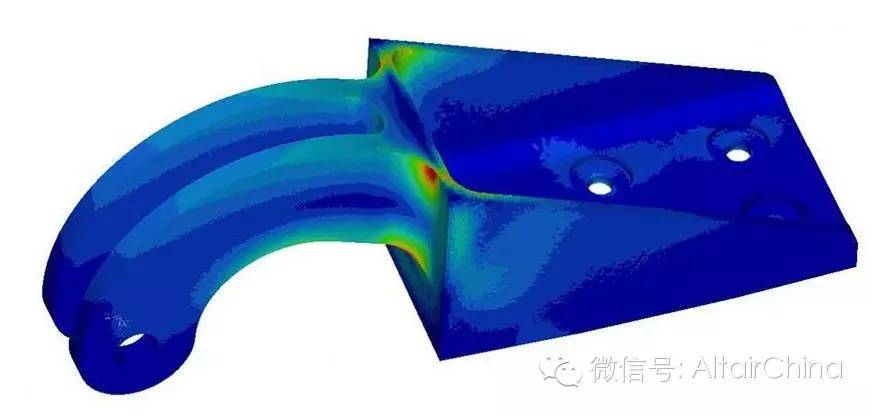

图3:原铰链的FEA模型

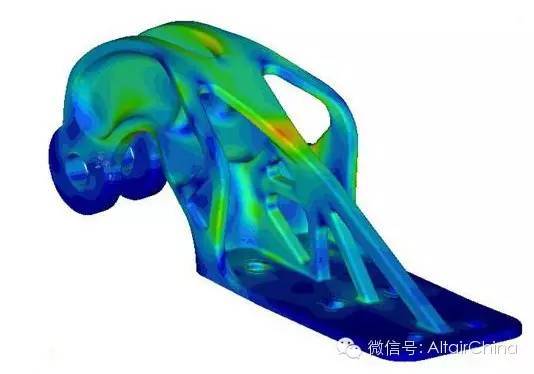

图4:优化后的铰链FEA模型

结论

OptiStruct独特的拓扑优化技术进一步证实了,对ALM制造的小尺寸飞机零部件使用优化技术可以节省可观的材料。优化后得到的零件质量只有326g,比起原零件的质量918g,足足减少了64%。

优化设计结果保留了相同的刚度特性和螺栓载荷,零件上的应力减小了,强度却得到了提升。

这样的结果表明了一个强大的商业案例,就是一个飞机中成千上万的小尺寸ALM零件都可以被优化减重。我们可以充分利用这一新技术和工艺制造的优势,从而实现航空航天工业领域产品减重、优化设计及降低成本等目标。