拓扑优化的3D打印部件将进入太空

本文摘要(由AI生成):

RUAG Space作为欧洲航空航天领域的重要供应商,为行业开发了关键产品。为应对减轻重量和确保部件性能的挑战,该公司自2013年起研究增材制造技术。与Altair ProductDesign合作,利用HyperWorks仿真工具套件中的OptiStruct求解器,共同开发了一种新型天线支架设计。该设计实现了重量减半、应力减少、刚度提高,并缩短了设计周期。此创新方法结合了优化和增材制造技术,为航空航天带来了更轻、高效的部件设计和制造方法,有助于提高设计自由度和生产效率,降低发射成本,并对其他行业产生深远影响。

项目介绍

RUAG Space是欧洲航空航天行业的领先设备供应商,该公司在全球共有 1150名员工,而整个RUAG集团在全球更是拥有8000名员工。RUAGSpace分公司在2013年的销售总额约为24.86亿欧元。该公司为航空航天行业开发了众多产品,其中包括发射装置结构和分离机构、卫星结构、机械构造和机械设备、用于卫星和运载火箭的数字电子产品、卫星通信设备及仪器等。

OptiStruct和AltairProductDesign帮助瑞士苏黎世RUAG Space公司设计和优化了有史以来最长的工业级3D打印航天部件之一。

挑战

在航空航天行业中,减重占据着举足轻重的地位,因为卫星越轻,发射至太空的成本就越低。同时,由于部件需要在太空和发射过程中的极恶劣条件下保持正常的性能,因此除了轻便之外,还要极其坚固。面对需要不断减轻部件重量的压力,航空航天业绝不会放过每一个节省材料和重量的机会。因此,制造商正在对各项新的设计技术和制造方法进行研究,了解它们能够对产品重量产生的潜在影响。而在业界引起轰动的技术之一,就是日渐崛起的增材制造(AM) 技术。

自2013 年起,RUAG Space始终对如何利用增材制造过程“打印”部件进行着深入细致的研究和开发工作。在进行3D打印的过程中,名为直接金属激光烧结(DMLS)的自动流程会将各层金属粉末堆积在一起,最终制成所需的形状。

工程师的目标是要充分利用增材制造技术所提供的设计自由度,打造出比原始设计更坚固且更轻便的铝制部件。此外,RUAG公司的工程师还希望缩短设计和开发时间,从而更加迅速地获得结果和最终部件。

解决方案

此项目的第一步是确定可以实行增材制造的部件,即找出哪些部件适合采用增材制造方式。随后需要由RUAG公司的工程师建立开发流程,并为增材制造技术确定适合的材料。接下来,研究小组需找到经验丰富且值得信赖的开发和制造合作伙伴,从而在部件的设计、优化和制造方面取得相应的支持。最后,RUAG公司的工程师设立一套验证和测试流程,用于确保增材制造零件质量无虞。天线支架臂由于可采用增材制造方法进行生产,并具有极高减重潜力,所以被选择作为增材制造对象。这一部件即成为了研究的基础。

RUAG选择了Altair产品开发部门Altair ProductDesign来对3D打印流程的设计提供支持,因为该公司在开发和利用优化技术方面具有丰富的专业知识。借助优化方法,制造商可确定哪些材料在结构中是必不可少的,而哪些材料在移除后不会对性能造成负面影响,并就此来减轻重量。该技术与增材制造技术构成了紧密的配合,通过优化过程可确定理想的布局,而通过增材制造技术则可构造出更接近这一理想设计的形状。

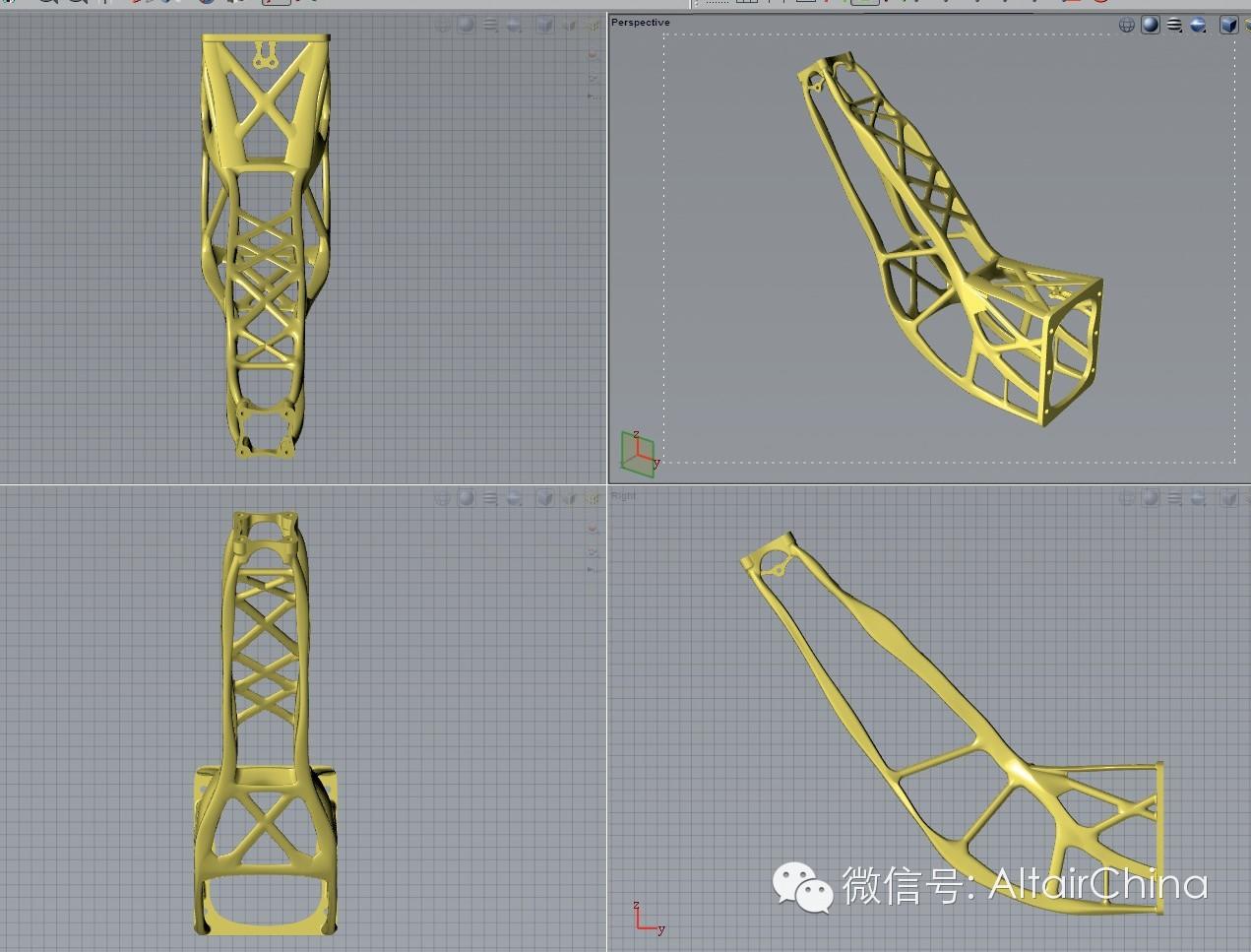

天线支架的最终设计

天线支架的仿真驱动式设计流程造就了以下几大优点:重量减半、应力减少、刚度提高,以及最短的设计交付周期!

在利用OptiStruct创建出首个优化布局后,工程师运用solidThinkingEvolve进行表面建模,这大幅缩短了交付周期,仅用四周时间即实现了设计定型

为了进行优化研究,这支联合团队部署了Altair HyperWorks仿真工具套件中的结构求解器OptiStruct。该团队首先在OptiStruct中界定了“设计范围”,并将天线在发射过程中以及在太空中使用时将承受的已知载荷工况应用到其中。利用该信息,OptiStruct能够提供一个具有高材料利用率的理想设计,为之后RUAG和Altair进行最终设计奠定基础。

在OptiStruct创建出首个优化布局后,工程师运用solidThinkingEvolve进行设计(solidThinkingEvolve 是solidThinking出品的一款表面建模工具;solidThinking是Altair公司的全资子公司)。由于Evolve提供了极大的设计自由度,因此与传统CAD工具相比,设计流程将更快。于是仅过了四周的时间,设计便得以定型。

在该项目的优化和设计阶段完成之后,该部件由RUAG的增材制造技术供应商EOS进行制造。由于OptiStruct 的精度极高,再加上AltairProductDesign有能力将优化结果转化为实际可行的零件,最终的部件几乎不需要进行任何调整就能满足EOS的3D打印要求。

总部位于德国的EOS是工业级3D打印领域的技术及市场领军者,在增材制造经验设计的咨询方面积累了深厚的专业知识。在本次项目中,EOS负责利用EOSM 400系统进行铝制部件的制造工作。此全新天线支架长约40厘米,是迄今为止利用直接金属激光烧结技术生产的最长金属部件之一。为确定新的天线支架能否在太空中使用,目前正在对其进行一系列严格的质量试验,预计试验将在年底结束。

结论

优化和增材制造的巧妙结合使轻量化设计上升到一个全新的高度,这种制造流程能够实现结构高效的部件,而采用传统生产方法时,若不投入大量的时间和精力是根本做不到的。由RUAG与AltairProductDesign共同开发出的最终设计非常接近于优化结果给出的理想设计方案。刚度更高、质量更轻的部件极大程度地帮助减少了发射航天器和卫星的成本。

对于工程师而言,这项新技术提供了众多优势,他们不但可享受更大的设计自由度、更快的设计和制造流程,最后但同样重要的是,他们还能够定制更高性能的产品。虽然太空应用的工业级3D打印仍处于起步阶段,但这一方法,尤其是在与拓扑优化相结合后,将改变产品的开发和生产方式。太空应用始终是新技术的前沿阵地,而过往的历史也表明,在航空航天行业得到成功应用的技术总是会很快地被其他适用行业所采纳。