Euro-Pro利用Altair HyperWorks进行仿真驱动设计

本文摘要(由AI生成):

本文介绍了Euro-Pro公司如何运用计算机辅助工程(CAE)技术提升产品性能并减少物理测试。Euro-Pro是消费品制造商,其产品开发涉及多项测试分析。面对传统物理测试耗时耗资的挑战,公司采用CAE技术优化流程,如使用跌落仿真和结构、流体分析软件。虽未全面应用,但CAE已助公司提前发现并解决问题,降低成本,缩短上市时间。Euro-Pro的尝试为其他公司提供了优化产品开发流程的范例。

项目介绍

Euro-Pro是一家充满活力的消费品制造商,曾连续三年被INC杂志评为美国增长最快的私营企业之一。从1997年至2013年,其营业额从不足3亿美元提高到超过9亿美元,增长超过两倍。公司的产品库中不乏一些家喻户晓的品牌,如Ninja搅拌器和Shark吸尘器。

Euro-Pro的工程团队主要位于中国,而研发(R&D) 团队位于美国。产品的计算机辅助设计(CAD)文件来自中国团队,研发团队的成员使用计算机辅助工程(CAE)工具和技术来执行分析。其中包括准备产品上市过程中所需要的全部重复测试。过去,研发部门主要负责物理测试和产品故障修复。

多年以前,公司就做出了一个明智的决定,即未来要采用仿真技术提高产品性能并减少物理测试次数。Euro-Pro产品的开发流程要求进行可靠性跌落测试、强度和耐久性分析以及流体分析。流体分析旨在提高吸尘器的吸取能力和搅拌机的混合效果。为了测试和改进颗粒摄取能力,公司还对喷嘴形状及不同参数进行了优化,并对优化效果予以相应评估。

挑战

CAE对于该公司来说属于一项较新的技术,主要用于产品研发,可提高物理测试效果并优化产品质量保障流程。一直以来,公司的整个产品开发过程都依赖于物理样机测试,很少甚至几乎未曾应用过仿真技术。

仿真技术可使团队在无法进行物理测试的情况下(如内部结构故障)仍能对方案进行有效分析。在某些情况下,样机的制作时间可能过长,而且按照分析师要求的次数进行测试可导致成本过高。此外,使用物理测试时,分析师可能无法确知跌落或碰撞过程的具体情况。通过仿真可以更准确地确定因果关系。

仅从分析角度来看,明确断裂或故障的根本原因将有助于研发团队为中国的工程和产品设计部门提供指导。该研发团队希望能为Euro-Pro的产品开发提供更多的战略性意见。团队成员需要在新一代产品问世前对所用材料进行测试,以期为整个产品组合的市场需求、质量、可靠性和耐久性等方面带来积极的影响,这其中也包括材料的开发和选择。

解决方案

在结构分析方面,跌落仿真已成为Euro-Pro的首选解决方案。利用HyperMesh® 校正几何时,清理和网络划分仍然是最棘手的任务。其清理功能在某些方面远超其他竞争品牌。据估计,仅网格划分一项就可以节省约50%的时间。此外,有限元分析(FEA) 与物理测试相比,能对冲击和截面提供更多有用信息。

仿真的一个优点是,分析师可进入产品“内部”观看组件之间的交互情况。这种严苛程度的检测在以前是无法实现的。物理测试与仿真同时进行,但将通过CAE结果一同呈现。

RADIOSS®是一款极为精确的结构分析求解器,它经济有效,几乎可满足CAE团队的所有基本需求。AcuSolve®也是HyperWorks®中的一款计算流体动力学 (CFD) 求解器,其热分析和流体分析能力比物理测试更精准。它与物理测试之间的相互关系现已得到证实,这有助于在公司内建立良好的产品声誉。有了AcuSolve,分析师不再需要高度结构化的网格,从而为CAE模型的准备阶段节省了大量时间。易用性和高效性是公司愈加青睐AcuSolve的主要原因。

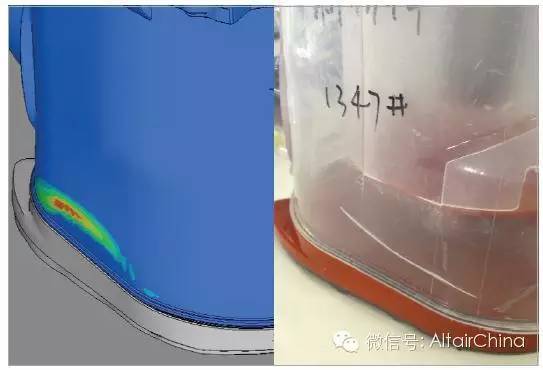

通过RADIOSS仿真跌落测试可显示故障的根本原因并有助于找到纠正措施

通过OptiStruct静态分析可在投入生产前发现塑料零部件的薄弱点

比较各种方案有助于量化改进并满足产品需求

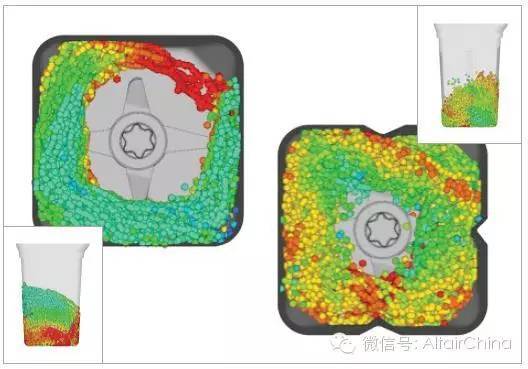

通过RADIOSS进行SPH分析将有助于探索不同设计方案对搅拌机内流体的影响

“我来EuroPro工作之前就接触过HyperMesh,但我当时并不了解Altair求解器的其他功能,”Pu Zhou说道,“对于我来说,Altair的商业模式是实现整体价值和易用性的关键所在。仅采用一家供应商意味着集成成本更低,同样重要的是,Altair还能够提供及时有效的客户响应支持。”

Euro-Pro需要其真空吸尘器在日常使用中能承受意外跌落或碰撞,而不会发生机器故障或外壳破裂。通过HyperMesh和RADIOSS,团队成员开发了一个真空吸尘器截面的有限元模型,并将其用于各种跌落测试和碰撞情景。CAE技术可帮助分析师更好地了解导致潜在问题的根本原因,这样在出现故障报告时,分析师无需反复建立并测试模型就能够纠正设计问题。在设计流程的早期阶段快速而有效地解决问题,可以减少因重复设计和产品故障而导致的相关成本。利用CAE提高产品质量、可靠性和耐久性的成功经验使Euro-Pro的工程师们对于在设计流程的早期阶段增加分析周期深信不疑,其中包括在虚拟测试中检验一项新的设计能否承受典型的使用场景。工程师现已将此CAE方法扩展应用到Ninja系列搅拌机产品中。

Euro-Pro通过HyperWorksOn-Demand™访问所有这些解决方案,HyperWorks On-Demand™是一种高性能计算(HPC) 解决方案,Altair基于按需使用的专利许可模式之上开发的云端创新设计。这种方法可以减轻重要计算硬件的成本负担,同时还能节省工作人员的维护开销。可扩展HPC 基础架构的一个额外优势是,在运行计算密集型任务时可同时处理其他工作。

结论

目前Euro-Pro尚未应用CAE技术。研发负责人PuZhou正带领团队新建完整的CAE基础设施。这不仅涉及在各重点领域(如结构、动力学、热力学和流体方面)建立内部CAE功能,还包括对贯穿整个公司的总体价值主张和产品开发方法的宣传普及。简言之,Zhou先生正在建立卓越的CAE中心,以实现Euro-Pro的仿真驱动设计理念。

现在,Euro-Pro研发团队可以对不同的设计执行更多的虚拟测试,从而观察其运行状况。团队成员也可以使用FEA 在仿真功能中应用不同的材料来更换产品的成本组件。CAE结果还能针对最终产品设计中的优质材料维护提供基本方案。仿真的使用有效地预防或避免了某些制造问题。

虽然Euro-Pro仍采用物理测试标准,但由于通过CAE来报告测试流程,因此优化了产品质量。一旦组件投入生产,表示相应的工具和模具已制造完毕,因此失败的代价是非常昂贵的。仿真过程使物理测试流程更具科学性,从而减少返工和重新设计需求、降低 制造成本、缩短上市时间并提高产品质量和吸引力。

如果未来一切顺利,Pu Zhou想进一步提高工程团队的分析能力。他认为,仿真驱动设计是未来的发展趋势,而与Altair合作是促进这一发展的关键所在。“HyperWorks正在帮助我们设计出更好的产品。”