NASA 开发出用于检测复合材料飞机所受雷击损害的无线传感器

本文摘要(由AI生成):

飞机每年可能遭遇一至二次雷击,对飞行安全构成威胁。NASA兰利研究中心正研究利用SansEC传感器技术提高飞机抗雷击能力,并监测复合材料损伤。SansEC传感器能检测多种现象,引导雷电流向安全区域,并用于“结构健康监测”。该技术不仅适用于航空,还可应用于汽车、医疗等领域。同时,FEKO电磁仿真软件为相关研究提供强大支持。兰利研究中心致力于提升飞机安全性能,取得显著成就。

据飞机所受雷击的统计数据显示,通常情况下,在一年的运营期内,运输机可能会遭遇一至二次雷击事件。根据地理位置、飞行高度、航线和起落航线的不同,雷击事件的发生频率可能会高于平均值。

雷击对飞机安全构成巨大的威胁,而相比于采用铝制蒙皮的传统飞机,那些使用大量复合材料制成的飞机则更加危险。当飞机遭受雷击后,必须通过肉眼观察找到其表面的电流入口和出口。然后,维护人员需要对所有可能存在的损坏进行评估,从而确保飞机安全运行。

在弗吉尼亚州汉普顿的 NASA 兰利研究中心,研究人员正致力于探索如何利用 NASA 开发的无线传感器技术对现在飞机上使用的复合材料进行抗雷击保护、损伤检测和损伤诊断。通过将 Altair HyperWorks® 套件中的综合电磁仿真软件FEKO™ 与经过优化和验证的传感器设计相结合,飞机安全和商业应用得以迅速成型。

独一无二的传感器

无电连接 (SansEC) 传感器是一款无线电磁谐振器,可以感测附近材料中的电磁阻抗变化。据兰利研究中心的高级研究员 George Szatkowski 和Kenneth Dudley 称,该传感器能够检测出电现象、机械现象、热现象和化学现象。除此之外,它还可以检测并识别出复合材料中的分层、穿孔、空洞和破裂现象。

Dudley解释说,该传感器是一种可以制作成任意形状(比如正方形、三角形等)的导电螺线管。该导电螺线管处于“开”路状态,不与任何电源直接相连。

它处于随时间变化的电磁场中,从而在传感器上形成谐振条件。一旦被低功率应答器的振荡磁场激活,该传感器就会发出电磁响应,其频率、幅值和/或带宽与一个或多个物理量的大小有关。遥控天线会“检查”此传感器并收集电磁响应。

Dudley认为,与其他传感器不同的是,SansEC传感器可用于检测两种无关联参数(比如温度和液位),而且它可以轻松地在两种参数检测功能之间切换,还能同时检测这两种参数。

SansEC传感器最与众不同的一点就是采用了开路设计,并没有构成传统的电气连接,这使得它非常不容易损坏。传统的闭路传感器采用电气连接,不仅容易老化或损坏,还有可能产生电弧。

此外,SansEC 传感器还可以作为单个组件来使用。它比同类闭路传感器更轻,而且制造成本更低。它使用的材料更少,大量减少了制造时间和工作量,而且损耗更低,应用范围非常广泛。

雷电实验室中

Szatkowski和Dudley 是雷电和电磁效应消除 (LEEM) 小组的组员,该小组受大气环境安全技术 (AEST) 项目的支持。AEST的研究领域涉及发动机积冰、飞机积冰、大气危害感测和缓解等方面。NASA AEST 的研究旨在确保国家航空航天系统中的飞行员和控制员能够实时准确地获得关于各种大气危害的信息,以提高运作效率。

当雷电击中铝制飞机时,电流和电压会经过金属机身,通常从飞机尾部或翼尖导出。而蒙皮采用复合材料的飞机在导电性上达不到这种水平,因此需要通过其它设计要求来提供防雷保护。

Szatkowski说,为解决这一问题,飞机制造商在复合飞机的外部添加了一层薄薄的金属外壳,其作用类似于“法拉第笼”- 这种金属网实际上提高了飞机表面的电导率,从而降低了机身上的电压。这层金属壳提高了电导率,帮助飞机降低了雷击对蒙皮造成的伤害,还可以避免空中电子干扰和电流进入燃料箱,但同时它也增加了飞机的重量。另外,薄金属壳外面通常都会喷涂机身涂料。涂层局部厚度不均足以导致该区域的电场场强增大,这会导致雷电从该处进入。

SansEC传感器由超薄、轻质的平面导体制成,可完全取代此类金属外壳。Szatkowski 和 Dudley 特别指出,此传感器能够检测到复合材料蒙皮下人眼无法观察到的损伤,实现“结构健康监测”。

这款传感器如何在雷电环境下工作?“当雷电在大气中传播时,”Szatkowski 说道,“在其之前会出现极强的电磁场。我们的传感器可与雷电光谱产生谐振,使传感器通电并建立起模态结构 - 本质上相当于在雷电出现时接通传感器。雷电会击向传感器上场强最大的区域。

“机身是最容易遭到雷击的位置。”Szatkowski 继续说道。他表示,大约50% 的雷击都会打在机身上。当雷电击中机头或翼尖,并且迅速传播开的时候(就像整架飞机穿过电弧一样),雷电通常都会流经机身。

他说:“而借助我们传感器的内部设计,我们可以人为地增强传感器上指定点的局部场强,将雷电引导到该点上。在我看来,如果可以人为设计雷电走向,就可以加强这个位置,使其更能耐受雷电打击。”

Dudley指出:“如果我们能创建一条优先的阻抗通路,将雷电导向飞机上的坚固部分或边缘位置,那么雷电就可以安全流出飞机并导入大地。”

目前,我们的团队正在测试可以检测其周围 16 平方英尺区域的传感器。感测区域更大的好处是,传感器可以与辐射的雷电光谱形成多个谐振谐波。之前的研究重点主要是检测范围为 8 平方英尺和 9平方英尺的传感器。

团队的另一个研究方向是将各个独立传感器组合成阵列。SansEC 传感器阵列可以平铺在飞机表面上,既可以沿机身铺设,也能够穿过机翼,与浴室瓷砖非常相像。由于传感器之间存在电磁耦合,可通过巧妙排布传感器创建出通往飞机边缘或接地点的更合适阻抗通路。这种耦合效应可以使所有传感器一致且更为有效地运行。

除此之外,研究人员不但致力于开发该传感器检测雷击伤害的能力,还希望它能够检测复合结构的内部损伤(范围从材料疲劳到冰雹或鸟类等异物撞击)。飞机受损时,该传感器能够向飞行员发出警告。此外,它还可以提供无人机健康状况的态势感知信息。

Dudley表示:“我们可以凭借SansEC 传感器的频移变化(频移方式、频移量和幅度变化)来诊断损坏情况。我们仍在探索此方面的功能,并且已经通过实验示范证实了该功能的可行性。”

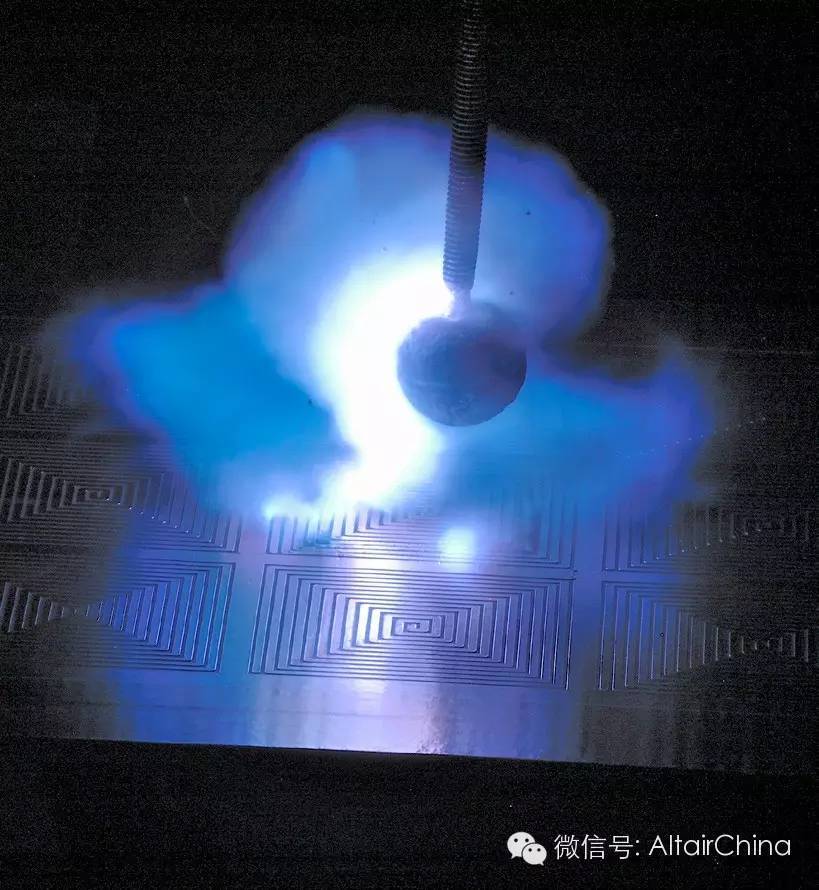

图示:NASA研究人员进行雷击物理实验,然后分析数据并将相关分析结果反馈到 FEKO 求解器(一种全面的电磁仿真技术,现为Altair HyperWorks套件的一部分),以便改进SansEC传感器的设计。

终现曙光

SansEC传感器的研究工作已进行了数年之久。据Dudley 称,在研究团队进行的物理实验中,该传感器的性能始终表现优异。

在开始研究的第一年,研究团队决定采用计算建模技术。由于 NASA 的研究人员了解FEKO 以及它在电磁仿真方面的能力,因此,该团队购买了FEKO 的使用许可。一名团队成员负责创建传感器的计算模型以及各复合材料层的材料模型。在充分了解 FEKO 软件的功能后,研究团队利用该软件对物理实验进行了验证。第二年,研究团队将该软件应用到了特定的研究领域中。Dudley 说:“我们建立了一系列模型来验证实验。首先,我们对已经了解的信息进行了验证。当我们发现物理实验和计算模型的结果一致时,大家知道终于取得了进展,接下来可以继续使用 FEKO 来确定物理实验的研究方向。”随着团队越来越信任FEKO 的功能,这款软件的应用逐渐增多。比如,对复合材料的研究从“简单”(将复合材料模型定义为拥有具体电气属性、介电性和电导率的实心板)发展为“复杂”(将独立纤维聚合成板,然后将所有板堆叠起来并进行旋转,从而评估不同复合材料矩阵的接合状况)。

团队还使用 FEKO 的时域功能来研究雷击与传感器之间形成的电气连接。

Dudley表示:“有了这款软件以后,我们获得了一些无法单纯通过物理实验得到的信息,使研究工作变得更加深入全面。”他解释说,研究团队通过观察实心片或传感器上表面电流和电场的分布,研究它们是如何形成的。通过这种方式,研究团队可以将电磁学基本原理与在计算模型中观察到的情况相结合,以此为基础进行物理实验。

“这样一来,我们就可以更加深入地了解传感器在雷电环境或损伤检测应用中的工作和交互情况,可谓是质的飞跃。”Dudley 说道。

“在完成一系列计算模型后,”他接着说道,“我们会在雷电实验室或高强度辐射场实验室中进行实验。比如说,我们会进行屏蔽效能实验,在实验中,我们会在传感器的两端之间放置一堵墙,然后从传感器的一端发送波,使其穿过墙体后到达另一端,并测量传感器导致的能量损失,将其与计算模型进行比较。

“之后我们会构建材料模型,购买材料,并建立起进行具体的、有针对性的复合材料矩阵。我们会为传感器阵列设计布局,然后对其进行模拟雷击并观察物理实验情况。借此,我们可以分析从物理测试中获取的数据,并将这些新的信息反馈到 FEKO 中,从而进一步改良设计。

“我们使用计算电磁建模工具获得实验数据,并采用迭代方式将此实验数据反馈到计算建模软件中,借此,我们这个仅有五人的小团队的科研实力成倍增长。以我们团队的规模,大家都没有想到我们竟然能够这样快速准确地获得成果。”

为了提高仿真的效率和生产率,研究团队将 1-CPU 许可升级为 4-CPU 许可。在此之前,由于建模复杂程度各异,某些问题的分析过程甚至要花费 24 个小时之多。而现在,通过在速度更快的多核集群上运行并行的 4-CPU 版软件,仅需30 分钟即可获得计算结果。

据 Dudley 称,因为数据处理速度更快,研究团队可以探索更为复杂的模型。这一有利条件还使研究团队得以研究 SansEC 传感器在原尺寸飞机模型上的使用情况。

Szatkowski通过对SansEC 传感器采用表面贴砖式阵列布局,提出了“智能蒙皮”的构想。此概念方案可由多种方式实现。第一种方式是传感器通过嵌入复合材料中的天线,或直接连接蒙皮来感测雷击。飞机的健康指数会经过量化并显示在驾驶室的仪表板上。

第二种方式是将感测系统安装在飞机外部。执行地面检查任务的工作人员或维护人员会在飞机降落后对飞机进行结构健康检测,并由 SansEC 传感器协助进行目视检查。

构建原尺寸的复合材料飞机模型极具挑战性。Dudley 称,在为复合材料飞机建模时需要了解实际的复合材料性能,包括复合材料的电气属性,这与具有高度导电性的铝制蒙皮飞机有着天壤之别。随着 SansEC 传感器建模过程的加入,问题的计算难度无疑提高了许多。拥有像 FEKO 这样的综合仿真工具,再加上功能强大的计算集群,研究团队希望有朝一日能够克服这一难题。

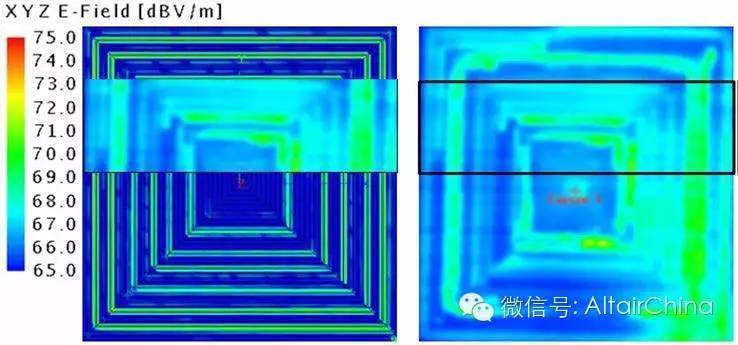

左侧:SansEC 传感器的电场图图像。右侧:雷击时的 IR 热数据图像,其中显示附着位置(雷电在传感器上所处的位置)。这是一种粗略估算,显示了传感器上的强电场与雷电附着位置之间的关联。

技术转移

虽然 SansEC 传感器的主要研究方向是对复合飞机材料进行抗雷击保护、损伤检测和损伤诊断,但传感器技术逐步推广到了更广泛的应用领域中。

Szatkowski表示,SansEC谐振传感器还可用于各种工业和医疗应用。例如,汽车行业可在轮胎应用中使用该传感器监测轮胎是否发生爆胎、温度异常、转速异常或磨损等状况。在食品行业中,这款传感器可以用来检测变质的食物。在石油和天然气行业中,它们可用于监测水位、铁或盐度以及是否存在阻塞、泄漏或者管道破损的现象。除此之外,医疗和生物医学领域也可以在绷带中加入该传感器来监测伤口状况。通过技术转移,NASA 目前正在和各行业之间开展协作。

据研究人员称,SansEC 传感器的应用和计算建模技术的未来近乎不可限 量。

FEKO求解器

2014年6月收购EM Software & Systems – S.A. (Pty) Ltd. 后,Altair将FEKO®求解器加入到其HyperWorks®套件中。

FEKO的典型应用领域包括:天线设计和布局、电磁兼容性分析、生物电磁技术、射频器件、3D电磁电路、天线罩的设计与分析以及雷达截面分析。

FEKO是德语短语“涉及任意形状实体的场计算”的缩写。随着FEKO加入到HyperWorks套件当中,电磁-热耦合以及电磁-机械耦合等一系列问题将得到有效解决。

兰利研究中心

兰利研究中心是NASA的10个研究机构之一,位于弗吉尼亚州的汉普顿,其员工包括1,900名公务员和1,800名合同工,他们研究能够在地球大气层内、月球或火星上乃至NASA可借助飞机、宇宙飞船和人造卫星探索到的任何地方工作的航天系统。

主要在以下领域取得成就:

开发相应技术,使飞机更安全、更安静、更快速、更节能并且更环保

管理猎户座飞船发射中止系统的开发

为防热罩测试名为高超音速充气气动减速(即HIAD)的新概念

跟踪并研究飞机和宇宙飞船引起的污染、烟、火,更好地了解气溶胶对长期气候变化的影响