优化技术:利用扎实的基础打造更卓越的产品

本文摘要(由AI生成):

OptiStruct是由Altair公司开发的求解器平台,自1993年发布以来,其性能持续提升,结合3D打印技术,为结构设计带来高效率。平台将有限元方法与优化技术融合,助力轻量化设计。一经推出即广受瞩目,尤其在汽车行业表现突出,荣获多项大奖。技术扩展至航空等领域,为空中客车、波音等公司优化飞机结构设计。随着新材料和3D打印技术的发展,OptiStruct应用范围更广,具备多物理场仿真和优化能力。未来,Altair将继续推动OptiStruct技术创新,提供更多卓越产品设计的工具。

标题图片:1 9 9 3 年首次发布OptiStruct®时的宣传照片。照片中从左至右依次为George Christ(Altair 联合创始人,已退休);Jeff Brennan(Altair首席营销官);以及 James Scapa(Altair创始人、董事长兼首席执行官)。

OptiStruct 求解器平台的性能在20 多年间一直稳步提升,用户借此能够应对日益复杂的设计难题。如今,OptiStruct 与 3D 打印相结合,有助于实现更高效的结构设计。

在 20 世纪 50 年代末,工程师们发明了一种方法来研究复杂几何结构所能承受的载荷。最后将这种方法称为有限元方法,利用该方法,用户可在任意物理条件下对任意几何结构进行建模。此方法发明后不久,首篇建议在优化回路中使用该方法找到最优轻量化设计的论文便公开发表。

三十年后,研究方向转向使用有限元和优化技术来确定给定载荷下设计空间中的最佳材料分布。例如,密歇根大学的教授和学生将他们的研究成果应用到仿真骨骼生长轨迹的学术规范中。其中一位学生在加入Altair 时带来了此技术的相关消息,Altair创始人兼首席执行官Jim Scapa 预见到了该技术在工程设计方面的巨大潜力。Altair开始与密歇根大学展开合作,于1993 年以OptiStruct® 品牌发布了第一款商业版软件。

此优化主题贯穿于产品的开发过程,自推出 OptiStruct 后便成为 Altair 不变的宗旨。多年来,公司始终以扎实的技术为基础,不断改进 OptiStruct 的功能,并将其扩展到多物理场求解器平台。

早期荣誉

OptiStruct一经推出便得到了广泛应用。1994年,Altair因OptiStruct 荣获了令人梦寐以求的《IndustryWeek》周刊“年度技术”奖。

早期使用者包括通用汽车、欧宝、大众和奥迪等汽车公司的工程师。他们意识到该技术具备在产品开发中节省材料的潜力。设计时首先确定材料分布,然后再确定载荷路径,这样就能得出最优设计,工程师们便能够节省材料、减少下游设计迭代的次数。

1996年,Altair内部对OptiStruct 进行全面开发,旨在大幅推动该技术的发展,并将该技术与其不断发展的CAE 产品套件深度集成。知名优化和软件专家Harold Thomas 和Yaw-Kang Shyy 加入了公司。仅仅在九个月后,新一代OptiStruct 的第一版宣告问世。第一批项目中包括大众汽车发动机安装支架的设计。采用此技术后重量减轻了23%,这一巨大突破至今还令人记忆犹新。

作为一种由不断发展的工业应用推动其发展的早期颠覆性技术,开发团队积极对其可用性和功能进行了研究,从而促进该技术的应用并使其为产品开发领域带来价值。其中,他们关注的一点是:是否需要从一开始就考虑制造约束条件。他们引入了一些技术,例如,滤除小型设计功能以及考虑铸件的拔模方向等。

崭新世纪,更多创新

尽管该技术首先由汽车行业采用,但通过优化技术确定材料分布的方法还是逐渐扩展到其他行业。2000年,航空巨头空中客车公司开始与Altair 进行合作,以确定其新型巨型客机A380 尖端翼肋的最优材料分布。最终,一架客机节省了数百千克材料。不久后,波音公司也采用了这项技术。

由于一些工程师对“结构优化”这一学科仍有些陌生,Altair推出了名为“优化中心”的新型服务模型。该模型将Altair ProductDesign 的咨询工程师和客户的工程师聚在一起,共同应对产品开发过程中面临的最棘手的减重难题。事实上,Altair的咨询部门在推动优化技术应用和OptiStruct 软件开发方面发挥了举足轻重的作用。

随着 OptiStruct 技术的广泛应用,更多需求逐渐产生。例如,除了静态载荷路径分析外,需要向模型中引入新的物理现象。此外,在设计流程的概念阶段必须更多地考虑制造技术,这样才能获得适当的形状。

引入更多物理现象意味着要在软件中实现稳定结构、噪声和振动、温度载荷、冲击载荷、机械系统动态变化等条件。根据Altair 仿真和优化驱动式设计的愿景,解决方案中引入的新物理现象同样也需要优化。这不仅仅需要进行多物理场仿真,还需要进行多物理场驱动式设计及优化。

正因为如此,Altair 开始着手自主开发技术(包括MotionSolve®,多体仿真软件),同时通过收购获取技术(例如,RADIOSS®,知名碰撞仿真软件)。RADIOSS 和 MotionSolve 已进行无缝集成,可与自主研发的 OptiStruct 解决方案配合使用。

开发趋势

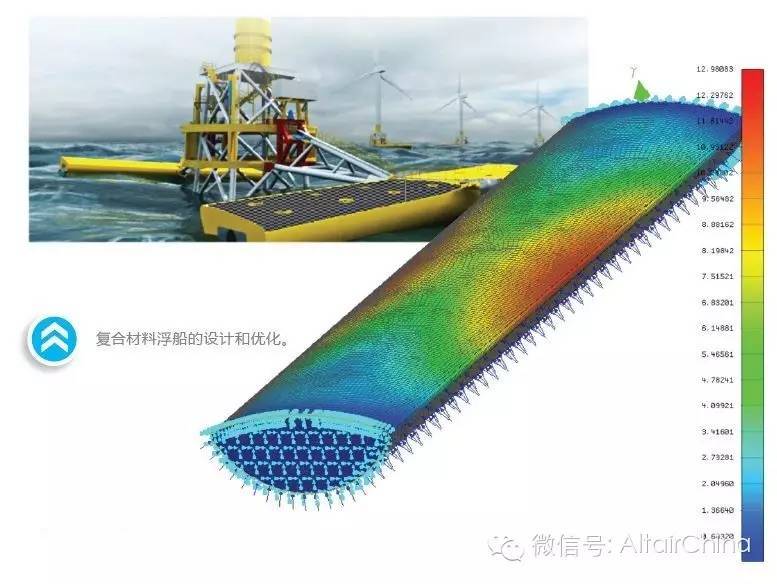

现如今,制造领域引入了新材料和 3D 打印等新技术,制造业的不断发展已成为促进 OptiStruct 向前发展的首要环境因素。波音公司 787 梦想客机项目使得人们开始关注产品开发中复合材料的有效利用问题。此类材料的分布并非无足轻重。若要在设计中利用复合材料无限的灵活性,则需要采用仿真驱动式流程。

若采用复合材料,可以完全根据相应的载荷来定制具体结构。只有计算机仿真和优化才能够评估大量不同的结构,从而得出最为可行的解决方案。在此领域,Altair工程师已设计出用于确定复合材料分布的创新型方法,经实践检验,该方法十分适合航空领域项目。实际上,该技术因轻量化创新已屡获殊荣。

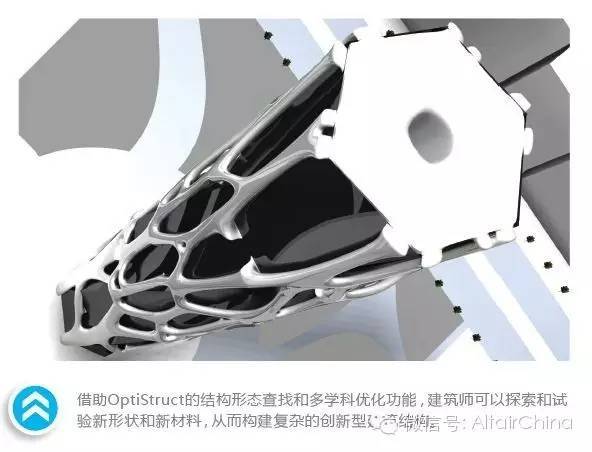

如今,增材制造(即 3D 打印)已成为工程设计领域的主流。该制造方法的最大优势在于几乎不存在设计约束条件。增材制造非常灵活,可将通过材料分布优化构想出的设计实际生产出来,并且几乎无需返工。一些过程甚至可以实现在单个部件上使用多种材料。其他优势还包括现场制造、缩短交付周期、减少大部分物流成本等。该技术的前景十分广阔,是制造领域对OptiStruct 强有力的补充,可实现最高效的结构设计。

广阔平台

OptiStruct除了作为概念开发工具外,其平台还可以采用并行、耦合或按顺序的方式来进行多物理场求解。通过集成新的求解器、数值方法和材料模型,OptiStruct已逐渐发展为能够处理复杂载荷环境的多物理场求解器平台。其中已集成新的优化方法,开发团队也将持续关注其易用性,从而帮助用户选择合适的解决方案。

进行多物理场仿真并正确建立代表实际物理场的模型十分重要。然而,仿真结果仅描述一种情况。当然,通过多次仿真来评估大量参数有助于理解这些参数的影响。仍然存在的问题是:未来将如何发展?

了解设计参数响应的敏感性确实有助于确定如何对参数进行更改。考虑上述因素只能偶尔得到合适的结果,而优化算法能够根据给定的要求自动更改不同的参数,从而得出确定性极高的正确答案。Altair多物理场通过优化的方式来利用和更改不同策略的各种仿真,从而实现设计目标。

战略性设计

在设计流程初期使用 OptiStruct 等概念工具能够实现战略性设计,即了解载荷路径的位置、添加和移除材料的位置或基于材料注意事项确定修改形状的位置和方式,而这可以改善设计成果。考虑到OptiStruct 是一种复杂的有限元软件,设计人员可能不愿投入过多时间来埋头苦学。

考虑到这一点,Altair 开发了 solidThinking Inspire®,这是一款概念设计工具,可将通过优化确定的材料分布融入直观界面。该软件引入了新的用户交互模式,设计人员借此可进行交互并根据优化后的几何结构来开发虚拟样机。计算设置的详细信息隐藏在后台。

Altair对仿真和优化之间关系的深入理解是该公司的一项巨大优势。物理场可能非常复杂,若要将相关仿真引入设计当中,则整个流程都需要优化。

放眼未来,Altair 将继续夯实优化工具坚实的基础。目前,优化工具在某些领域还稍显不足。Altair将寻求机遇拓宽知识,为用户提供有助于打造更卓越产品的各种工具。