【RADIOSS大赛回顾】一起围观上届夺魁作品:气柱包装

本文摘要(由AI生成):

本文研究了基于RADIOSS的气柱包装跌落仿真方法,由深圳创新设计研究院的郭斌工程师撰写。文章展示了RADIOSS在模拟动态、非线性过程中的功能,特别是在气柱包装跌落仿真方面的应用。文章介绍了气柱包装的应用前景及设计难度,并提出了分步计算方法解决仿真中的关键问题。通过实例分析,详细介绍了气柱包装的设计和仿真过程,并指出了后续工作方向。本文为气柱包装的设计和仿真提供了新的视角和方法,有助于推动该技术的发展和应用。

《基于RADIOSS的气柱包装跌落的仿真方法》

--深圳创新设计研究院 郭斌

这个作品的模型并不复杂,但构思巧妙、方法严谨,切合实际问题。RADIOSS作为一个功能强大的显式求解器,能够准确、高效地模拟动态、非线性过程。如果正确地理解RADIOSS的功能并融会贯通,它能够被广泛地运用在许多行业中。

郭斌工程师用他的作品告诉大家RADIOSS中的气囊功能(/MONVOL/AIRBAG)并非只能用在汽车气囊上!

如果正确地理解气囊的定义,它可以模拟任何内部包含气体的实物。包括汽车气囊、轮胎、篮球、热气球、空瓶子、人的内脏等等。不管是什么物体,只要理解RADIOSS中的定义并依据物理现实准确定义,就可以得到可靠的模拟结果。

来看一下RADIOSS如何模拟气柱包装吧~

选题背景

气柱缓冲包装的使用现状与趋势

--应用领域少

集中应在轻型物品包装、散件运输等领域;

--应用前景光明

--低成本、环保

•设计方法少 •没有相关理论 •设计依赖经验和测试

本选题从工程实际应用的角度出发,寻找一条从包装装配到包装跌落这样一种整套的解决方案,希望能够给气体包装的应用和推广起到实际的作用。

仿真分析

气柱包装跌落仿真的难度

① 包装充气和冲击跌落两个阶段间没有时间关联性;

② 气柱充气后状态未知,不能提前进行高精度建模;

③ 气体包装内部状态未知,工程上只知道充气压力;

④ 充气后,气囊薄膜的表面张力不可忽略;

⑤ 气柱在装箱过程中,受力后有形状和压力变化;

⑥ 若从充气到装配、从装配到跌落,数据传递难度大。

方法验证

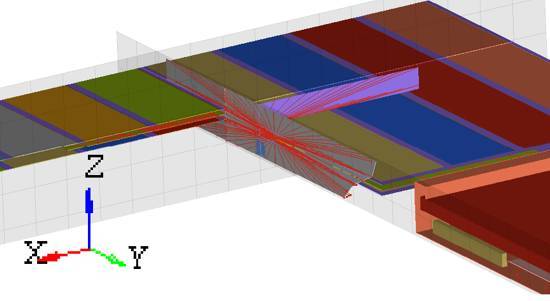

<第一次求解,充气阶段>

<第二次求解,加载阶段>

在加载后,

• 气囊薄膜上的应力应变稳定

• 气囊气压变化幅度非常小;

• 气囊中气体质量恒定;

• 施加的初始速度有效。

结论:分步计算有很好的继承性,可以应用在气柱跌落仿真中。

实例分析

平板缓冲垫

最简单的平板型包装,气柱在装配时只有小的变形。

step 1

确定充气压力和质量的变化规律

设置:

• 由8条气柱组成,使用8个气囊模型

• 未充气前为平整状态

• 无几何,在hypermesh中直接生成网格

气柱两层膜间保留间隙

结果:

• 充气压力主要由充气质量决定

• 只有type 7的接触关系,薄膜间会有穿透

step 2

充入指定质量气体,给定位移约束

设置:

• 在地面和产品位置,设置刚性墙

• 调整充气质量曲线

• 输出稳定时的sty文件

结果:

• 气柱在空间内实现约束

• 气柱内质量和压力情况理想

• 增加interface type 11 能有效解决了穿透问题

step 3

某类型产品/均匀质量块的跌落缓冲

设置:

• 移除产品一侧的刚性墙

• 载入上一步骤的sty文件

• 更改气柱模型

• 加入产品模型

• 施加初始速度和重力加速度

• 更新的接触关系

结果:

2.C型保护套(U袋)

常见的C型单边开口的形式,由单片薄膜折边贴合而成

step 1

确定充气压力和质量的变化规律

设置:

• 由8条气柱组成,使用8个气囊模型

• 未充气前为折弯平整状态

• 折弯处有热贴合点

气柱膜折弯处细节

结果:

• 不同气柱压力略有不同

• 气柱变形与实际吻合

<实物弯折处变形>

<仿真中弯折处变形>

step 2

充入指定的气体质量,装配

设置:

• 充气时在外围设置刚性墙,限制位移

• 充气完后,用刚性平面将包装打开

step 3

产品跌落

<Z方向位移>

<包装上的接触力>

<产品上的接触力>

结论

气柱包装的设计优化点:

• 改用不同规格气柱

• 调节气压

• 调节气柱长度

• 更改缝合形式

可靠性问题:

• 常规充气气压为60%~80%大气压,由于膜的渗透性,一年后气压可能降低至40%,可以针对这种状况进行校核

• 破损问题

1)膜破损,可以使用失效准则,配合关键字参数

2)设置最大压强

可后续展开的工作:

• 流程定制化