【RADIOSS干货-大赛特辑】RADIOSS带你轻松满足汽车安全法规要求

本文摘要(由AI生成):

本文主要探讨了CAE仿真模拟技术在提升汽车安全性能方面的应用。通过介绍《重型卡车ECE R29-03法规前围打击分析》案例,文章展示了CAE技术在汽车设计中的实际应用和重要性。该案例不仅满足了法规要求,还通过详细的数据分析为产品设计提供了指导。文章强调CAE技术在指导产品设计、提升汽车安全性能方面的关键作用,为汽车行业工程师和设计师提供了宝贵的参考。

汽车行业的老司机们快进来,小汰要发干货了!

大家都知道:监管部门出台的汽车安全法规在不断更迭,对安全性能的要求是越来越高啊。这意味着汽车公司和供应商的任务越来越艰巨~只有保持快速的技术升级,才能不被时代淘汰。CAE仿真模拟在缩短开发时间、减少成本上有巨大的优势。所以未来的趋势一定是三个字--C!A!E!......

嗯?这位同学你说道理你都懂??想听点别的?

好吧。今天算你来对了。小汰要分享RADIOSS大赛的另一个优秀案例:《重型卡车ECE R29-03法规前围打击分析》,作者是来自陕西重型汽车有限公司的郑轩。

郑轩工程师的案例不仅根据法规工况得到了合理的数值,还对数据进行了详细的分析,并对产品设计提供了指导。

法规介绍

前摆锤打击分析模拟两车追尾碰撞情况,摆锤从前向后的方向撞击驾驶室的前部,撞击方向应为水平且平行于车辆的纵向中心平面,摆锤的重心位置在本车H点下方50mm处,摆锤采用刚体,重量1.5t,在整个打击过程中不发生任何变形,撞击的能量为55KJ。

前摆锤打击分析结果评价:

1、碰撞结束后,必须为乘员保留足够的生存空间,生存空间评价采用50分位假人。

2、在碰撞试验中,门不允许打开,但是在碰撞试验结束后,不要求门能够打开;

3、驾驶室与车架的连接点可以破坏,但是必须保证驾驶室与车架的有效连接,至少保证驾驶室在碰撞结束后与车架保持3个点的有效连接。

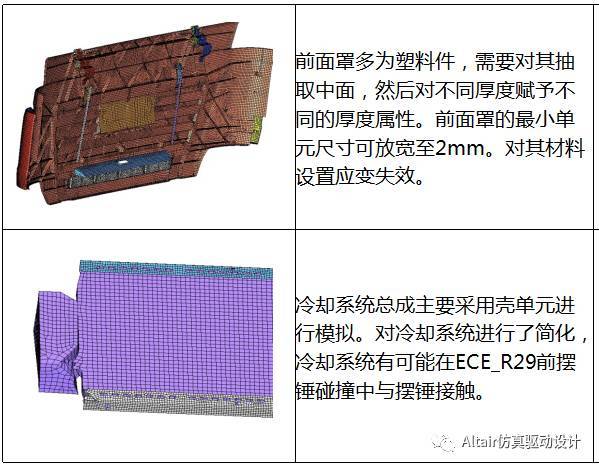

模型和工况

注:工况按照ECE R29-03法规设置。

结果分析

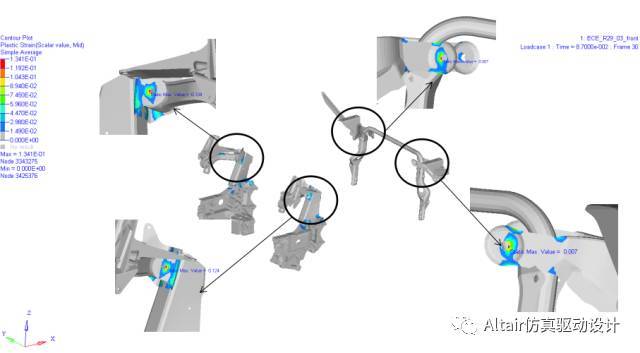

单元失效区域

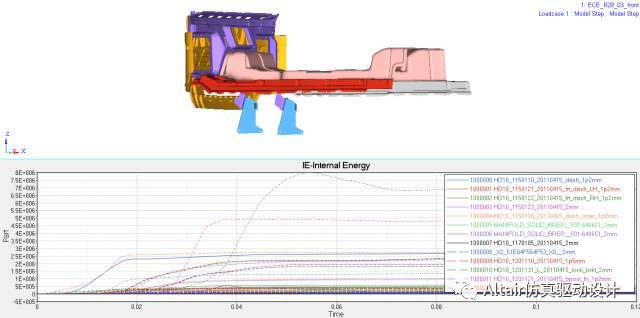

能量曲线

由上图能量曲线可以看出整个过程能量是守恒的,沙漏能几乎为零,占总能量的比率远控制在3%以内。

法规验证

1.乘员生存空间

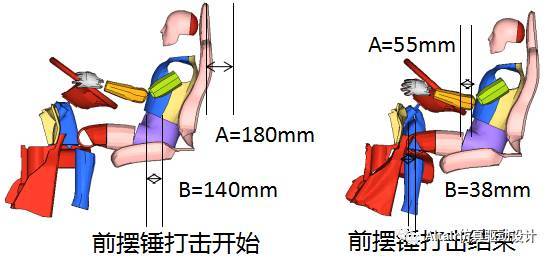

前摆锤打击过程方向盘距躯干距离

方向盘前沿与假人胸部的距离A在碰撞开始的最小距离为180mm,碰撞结束回弹后为55mm;仪表台与腿部的最小距离碰撞开始时为140mm,碰撞结束后回弹为38mm。上述测量结果表明碰撞完成后,驾驶员生存空间满足法规要求。

2.门锁连接

门锁连接处作用力

上图为前摆锤打击过程中车门锁所承受的载荷,图中显示车门锁在碰撞过程中受到最大力为8100N,小于门锁能够承受的极限载荷11110N,因此车门在碰撞过程中不会打开。

3.驾驶室与车架连接

悬置连接件塑性应力

上图显示驾驶室在碰撞过程中四点悬置最大应变0.13,未超过失效应变,表明在碰撞过程中,驾驶室能够保证悬置点有效连接。

其他结构分析及改进

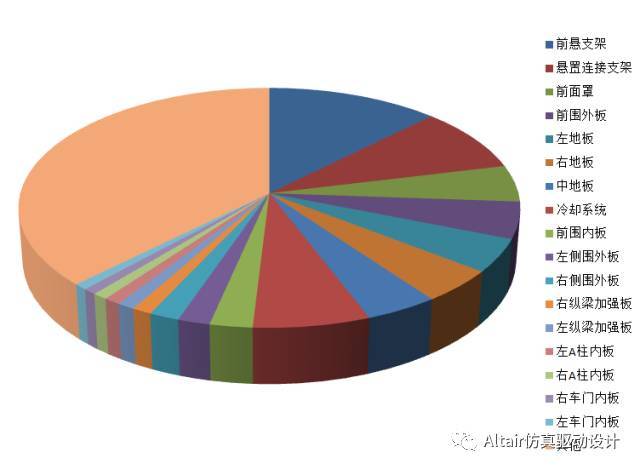

1.零件吸能分析

针对分析结果各零件在碰撞过程中吸能情况统计,可以找出对于前摆锤打击工况贡献度较大的零件,方便后续改型设计。

各零件碰撞过程吸能统计

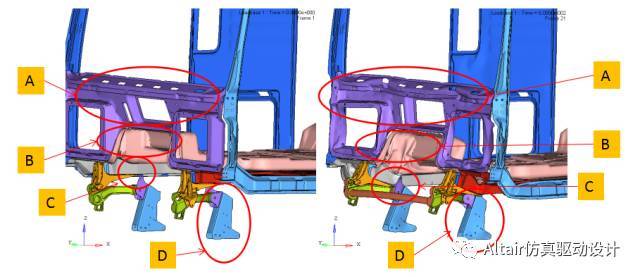

上图ABCD四个区域为碰撞过程中主要变形吸能区,吸能的主要策略为:A区利用突起冲压特征变形吸能;B区靠刚度较弱的平板区域屈曲吸能;C区在白车身纵梁设置弯曲变形特征,使其发生弯曲吸收能量;D区依靠悬置支架切割开口泄压槽,使其局部应力集中发生变形吸能。

2.截面受力分析

驾驶室各截面受力曲线

上图显示碰撞过程中,白车身左右纵梁、中地板、左右边梁受到载荷较大,设计人员可以针对此处进行重点设计,使驾驶室刚度匹配最佳。

结论

该驾驶室能满足ECE R29-03法规前摆锤打击工况要求。

白车身左右纵梁、中地板、左右边梁受到载荷较大,设计人员可以针对此处进行重点设计,使驾驶室刚度匹配最佳。

怎么样~这个案例看似中规中矩,实际上很好地展示了两件事哦:

1. CAE不是随便得到一个动画、几个数据,仿真过程必须是符合物理现实的;

2. 光得到动画和数据远远不够,重点是分析数据、得出结论。