【成功案例】利用OptiStruct进行汽车悬架系统轻量化设计并提高其耐久性

本文摘要(由AI生成):

本文介绍了Gestamp公司如何采用Altair公司的优化驱动设计理念和工具箱,优化后扭转梁(RTB)悬架系统的设计,以提高设计效率和性能。通过实验设计(DOE)和优化方法,公司成功开发出成本低、满足刚性和耐久性要求的“U”形RTB设计。利用HyperWorks中的“RTB工具箱”,Gestamp公司实现了RTB几何体的快速创建,并通过优化弹性元件和加强件形状来降低质量。未来,公司还计划考虑更多外部因素和优化方法,以进一步提高市场竞争力。

项目介绍

项目介绍

后扭转梁(RTB)悬架系统通常用于A、B和越来越多的C级车,其优点在于制造成本低,包装要求小,与汽车操控性能有良好的兼容性。

除了需要满足一定的刚度和耐久性要求,当其弹性运动学特性也被纳入考虑范围时,RTB的设计就变得困难。目前,采用实验设计(DOE)和优化方法来探索可用的设计空间,同时减轻RTB的重量并降低设计成本是可行的方案。

Gestamp公司是全球性的底盘零部件供应商,其客户包括福特、大众、宝马和本田。它在英国、西班牙和德国设有技术中心,不断扩大的全球业务促使其需要不断地开发低成本,高容量的底盘产品。基于对零部件的质量和成本(与质量密切相关)的考虑, Gestamp公司与其客户从2005年开始引入Altair公司的优化驱动设计理念。

通过形状优化,形成了成本相对较低的 “U”形设计,既满足RTB设计的刚性目标,又降低了反相滚动负载情况下关键焊缝的应力,从而提高了耐久性。

如今,这个耐久性要求已被确定为这种类型RTB设计的主要指标之一。

Andrew Charlesworth

Gestamp设计分析师

“我们发现OptiStruct和HyperStudy提供的优化能力对于我们的RTB设计来说简直是一种财富。Altair公司给予了我们出色的支持。”

解决方案

解决方案

Gestamp公司选择Altair开发的一套自定义工具,简称为“RTB工具箱”,它可以用来指导最初的RTB概念设计,使其一些参数符合运动学和法规(K&C)的要求,如侧倾刚度和侧倾转向,从而消除初始“反复试错”的设计循环。

该软件使用高性能前处理器HyperMesh在RTB装配体的每个组件中创建外形设计变量,HyperStudy用于设置实验设计(DOE),通过DOE可以得到每一个设计变量对于响应的灵敏度,另外DOE可以为后续响应面的创建提供数据点,最终的优化设计将基于响应面进行。

设计过程的下一阶段是建立从优化工具箱输出的CAD模型。这个模型满足耐久性要求和强度标准。

RTB 工具箱界面

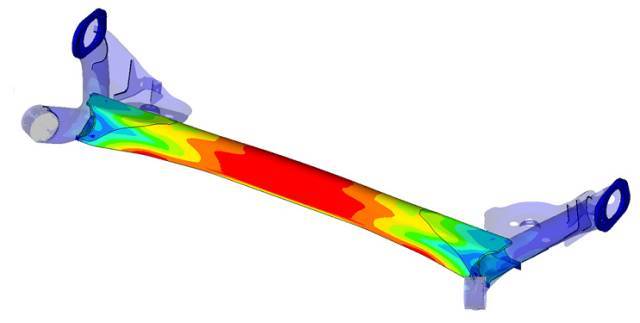

经过多个客户项目验证,反相滚动耐用性负载显著影响结构质量。在实验中,相对的垂直位移被施加到一个RTB系统的车轮中心,以模拟车辆转弯的重复循环载荷。一般来说,侧倾刚度增加,疲劳性能降低。

耐久性分析和先前实验所得的经验可以定义关键位置焊缝的应力极限(例如本例中加强件与扭转件之间)。这两个部件的关系对侧倾刚度和疲劳寿命有显著影响。加强筋的长度和扭转元件截面形状的组合形状优化可以得到一个最优解,从而在满足耐久性与刚度的条件下,最大限度地减轻质量。经过与多个类似产品的对比,表明OptiStruct是一个用于开发设计的强大工具。

反向滚动疲劳应力云图

优化后的RTB结构

“RTB工具箱”的发展大大减少了项目初期概念设计时的时间。这个工具箱设计方法的另一个好处是DOE的使用。这些研究在快速得到以各种K&C目标,包括装配体内各部件的形状的灵敏度方面极具价值。

OptiStruct提供的优化能力被广泛应用于调整该工具箱输出的设计,并使其最终满足耐久性要求同时确保满足K&C性能要求,扭转原件边缘的局部形状优化也成功地用于生成不同水平侧倾刚度的设计中。

结论

结论

采用“U”形截面设计的RTB扭转元件通常被看作是一个简单的、低成本的解决方案。然而,当材料厚度大于6mm,有时为了满足性能目标,使用昂贵的“挤压管”式的扭转元件,该元件与“U”形截面扭转原件相比,明显要重的多。

Gestamp公司已经认识到通过 “U”形截面的设计优化从而减少质量的潜力,HyperWorks中的“RTB工具箱”可以快速的创建符合K&C目标的一个RTB几何体,消除最初的“反复试错”的设计循环。对弹性元件和加强件的形状进行了优化,尽量减轻重量,同时满足耐久性要求。通过这个过程,Gestamp公司可以更好更快的设计出具有市场竞争力的轻质、低成本的RTB结构。

Gestamp公司RTB设计开发过程的下一步计划包括:

➡ 考虑诸如硬点位置、弹簧等外部因素从而确定一个更加优化的解决方案。MotionSolve将用于此过程。

➡ 权衡各种设计变量以确定哪些变量微小的变化可以导致重量的大幅度降低。