【成功案例】通过设计优化最大化充分发挥增材制造的潜力

本文摘要(由AI生成):

本文探讨了3D打印技术在航空航天领域的应用及其对制造业的潜在影响。欧洲航天制造商Thales Alenia Space与Altair ProductDesign合作,通过优化技术,将现有热分析与结构分析模型结合,形成独特热-结构模型,并应用HyperWorks的OptiStruct进行结构分析和优化。利用拓扑优化技术,成功推荐新材料高效设计,减轻支架质量48%,远超预定目标,同时保持结构性能。此研究展示了设计优化技术与增材制造结合可显著提升产品性能,减少材料使用,为设计创新提供新可能。

项目介绍

项目介绍

人们对 3D 打印或“增材制造”(AM) 的热情与日俱增,丝毫没有衰减的迹象。通过材料层叠来创造物体(而不是从更大的物块中分离)的过程通常被认为拥有彻底改变制造行业的潜力。因此,来自各行各业的公司都试图了解增材制造对其设计和制造流程的潜在影响。对于航空航天业来说,影响是确实存在的。航空航天业在增材制造的开发、实施和工业化过程中起到了引领作用。

Thales Alenia Space 是欧洲的一家航天制造商,在法国、意大利、西班牙、比利时、英国、德国和波兰均设有办事处。该公司面向国防、地球观测、通信、导航和安全市场,主要进行空间系统的设计、集成、测试、运行和交付,在全球拥有约 7,500 名员工。

在对增材制造及该技术在空间卫星开发项目中的潜力进行探索的过程中,Thales Alenia Space 西班牙分公司希望开展一项研究项目,了解如何将设计优化技术与新制造技术结合在一起使用。在对开展研究的潜在合作伙伴进行详细调查之后,Thales Alenia Space 选择了 Altair ProductDesign。因为 Altair 在开发设计优化技术方面有着强大的专业水平,而且能够将该技术有效地应用到航空航天业中。

挑战

挑战

Thales Alenia Space 选择卫星的铝制过滤器支架作为研究的测试案例,因为该支架需要能够承受支撑组件的结构负载与通过过滤器的气流的热负载,以及太空中的温度极限。

研究的主要目标是使用设计优化技术来降低支架的热顺性,同时还要优化组件重量并完善用于增材制造流程的最终设计。

解决方案

解决方案

Thales Alenia Space 已有两个支架模型,一个用于热分析,一个用于结构分析。Altair ProductDesign 的第一步是将这两个模型转换为可结合 HyperWorks 的 OptiStruct 结构分析求解器使用的格式,同时将这两个模型合并起来,创建一个独特的热-结构模型。通过使用 HyperWorks 的 HyperMesh 前处理器来合并模型,可并行研究两组约束的效果;这是在适当时间内找到满足所有设计要求的最优设计的关键一步。

为确保此转换流程没有干扰到基准设计的预期性能,研究人员对新模型进行了分析并比较结果。比较内容包括 Thales Alenia Space 提供的模态、静态、随机和热负载。研究团队发现,两个原始模型的性能与新合并版本的性能之间存在极度密切的相关性,这使得团队对新模型充满信心。

Altair ProductDesign 团队对能够准确表现物理支架的新模型感到满意,于是他们开始进行接下来的设计优化阶段。团队使用 OptiStruct 来设置模型并指定多种约束,必须遵守这些约束条件才能获得令人满意的解决方案。例如,给定支架温度、压力和正常模式频率的最小值和最大值,以及指定设计需要对称面,而且在降低热顺性的同时至少减重 15 - 20%。

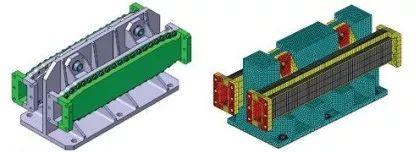

左:原始过滤器支架设计的几何

右:定义热-结构模型的可设计空间

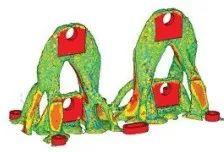

(OptiStruct 提供的拓扑优化结果)

Altair ProductDesign 执行的优化流程的概括

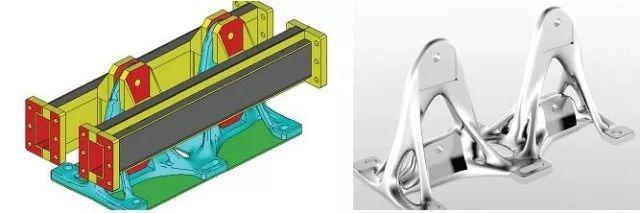

左:拓扑结果由 Altair ProductDesign

解释为可制造设计

右:已针对增材制造进行优化的

最终支架设计的渲染图像

使用 OptiStruct 将支架划分为“可设计”部分(OptiStruct 可移除材料的区域)和“不可设计”空间(不得移动材料的区域,例如固定点)。该信息与来自 Thales Alenia Space 的结构和热负载数据以及约束数据相结合。通过使用拓扑优化技术,OptiStruct 能够推荐新的材料高效设计,从而将材料用到实处以符合性能标准,同时也能从不会对设计造成负面影响的区域中移除材料。OptiStruct 推荐的几何随后将由 Altair ProductDesign 工程师解释为更加适合增材制造流程的布局,并转换为可制造的 CAD 模型。

结论

结论

通过将优化技术与增材制造相结合,可生成与原始设计有显著差异的设计。如果 Thales Alenia Space 使用更传统的制造方法,那么为了能够以经济实惠的方式制造组件,则需要对 OptiStruct 在研究期间推荐的可高效利用材料的生动几何进行大幅度修改。这些必要的改变通常会导致设计更重,使得解决方案不再具有理想重量和最优化的性能。通过将拓扑优化技术与增材制造相结合,可生产出与最优化平衡设计差距很小的新有机支架。

与基准相比,新支架设计的质量减轻了 48%,远远超过了 Thales Alenia Space 试图实现的减重 15 – 20%。此外,新设计在成功降低过滤器支架热顺性的同时,保持了与较重的原始设计相同的结构性能。

该研究成功展示了与设计优化技术结合的增材制造会为 Thales Alenia Space 产品带来的潜在影响。现在,仅需对理想形状进行最低程度的编辑,就可以生成在拓扑优化流程中创建的重量合理且性能高效的独特设计,这意味着能够最大程度地减轻重量并节省材料。

事实证明,Altair 和 Thales Alenia Space 之间的协作是非常有意义的。公司的联合工程师团队现在正进行进一步研究,探索如何通过在支架设计中引入格状结构来实现潜在的性能和重量改善。