【OptiStruct要领】单轴/多轴疲劳

本文摘要(由AI生成):

本文介绍了OptiStruct疲劳分析中的功能和所需疲劳卡片,并介绍了单轴疲劳和多轴疲劳在OptiStruct中的实现方法。单轴疲劳即单向循环应力作用下的疲劳,多轴疲劳即多向应力或应变下的疲劳。在OptiStruct中,单轴疲劳是将应力张量转换为等效应力,并进行疲劳寿命评估,而在多轴疲劳时,则直接使用应力张量。多轴疲劳只关心表面应力,如果受拉伸,则裂纹沿与表面垂直方向,如果是由于剪切则与表面成45°。应力准则,拉伸对应GOODMAN模型,剪切对应FINDLEY模型。应变准则,拉伸对应Smith-Watson-Topper 剪切对应Fatemi-Socie model /Brown-Miller。

上一期我们介绍了OptiStruct疲劳分析中的功能和所要用到的疲劳卡片,也提到了OptiStruct中可以做很多类型的疲劳分析,按失效周次分类可以分为低周疲劳,高周疲劳和无限寿命疲劳;按应力状态分,可以分为单轴疲劳和多轴疲劳,也可以按照其他类别进行分类。那么今天就用一个例子来介绍下单轴疲劳以及多轴疲劳如何在OptiStruct中实现。

单轴疲劳

单轴疲劳

单轴疲劳即单向循环应力作用下的疲劳。

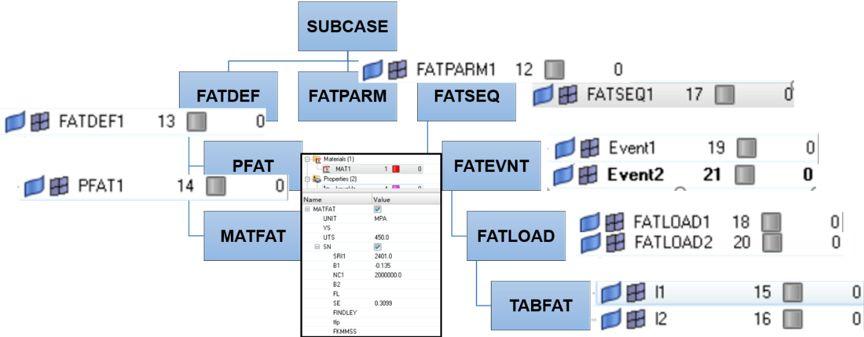

上图是OptiStruct中需要设置的各种卡片,包括载荷曲线的定义,材料S-N曲线的输入及调整以及一些控制参数的设置。但是这需要我们自行进行多个卡片的设置,比较繁琐。那么在OptiStruct中内置了疲劳分析的流程管理器,可以在界面中选取参数并自动创建卡片。

需要注意的是,当前2017版本中的流程管理器,仅能对单轴S-N/E-N疲劳进行设置,如果是其他类型的疲劳计算,可在流程管理器设置结束后,进行相关卡片的修改。

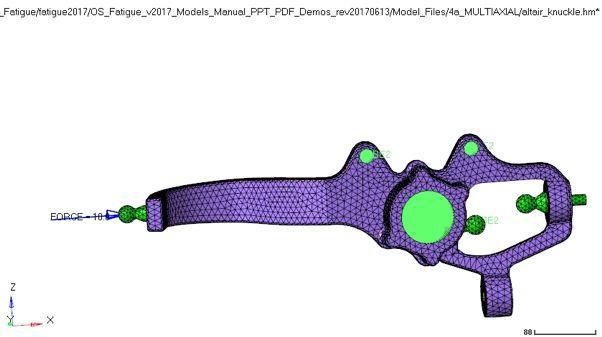

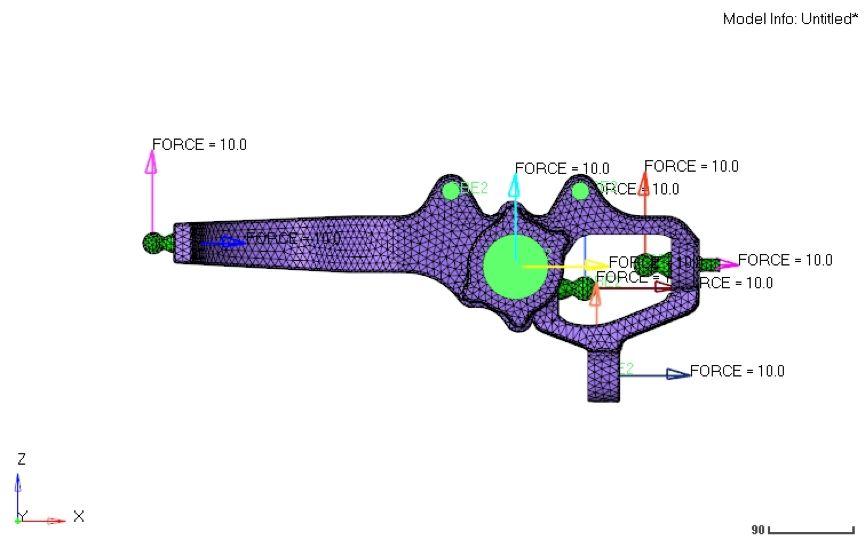

下面介绍下用疲劳流程管理器来做疲劳分析的整个流程。这次要用到的模型如下图。有限元模型在惯性释放状态下,受+X方向载荷作用。我们需要计算紫色部位的疲劳寿命。

进入流程管理器

在tools中选择进入Fatigue Process,创建新的session。

整个流程如下所示:

➡导入文件,当已经打开了hm/导入了fem文件后,可以直接跳过。

➡创建疲劳工况

➡设置分析参数

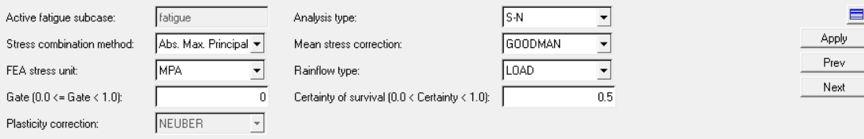

在这一步中,可以选择:

1. 分析类型(Analysis Type),即高周疲劳(S-N),低周疲劳(E-N)。

2. 等效应力(Stress combination method) 绝对值最大主应力,带符号的Mises应力等;根据材料的不同,等效应力的选取也不同。通常对于脆性材料的疲劳破坏,多采用带绝对值的最大主应力准则;对于延性材料,多采用带符号的Mises应力准则。(带符号的Mises应力是为了区分拉应力/压应力 )。

3. 平均应力的修正方法(Mean stress correction):GOODMAN, GERBER,GERBER2。考虑了拉应力/压应力对疲劳寿命的影响。

4. 应力的单位(FEA stress unit):Mpa,Pa等。

5. 雨流法计数法应用对象(Rainflow type):LOAD/STRESS;如果是单轴疲劳,可以选择LOAD/STRESS。直接对LOAD而不是应力进行计数,结果精确性稍差,但是效率更高。如果是多轴情况,则必须选择STRESS。

6. 过滤(Gate)滤除较小峰值波动,通常可能是噪声的影响。

7. 存活率(Certainty of survival):即单边置信度的取值

8. 塑性修正(Plasticity correction):E-N疲劳计算时,需要进行应力修正。默认neuber修正。

➡定义用于疲劳计算的单元及SN曲线

这一步中,我们将定义用于疲劳计算的单元类型以及SN/EN曲线。

这里需要注意的是,当前版本单元类型:PSHELL,PSOLID,ELEMENT SET。如果是焊点焊缝的话需要后面修改。如果没有准确曲线,OptiStruct提供常用材料的S-N/E-N近似曲线。

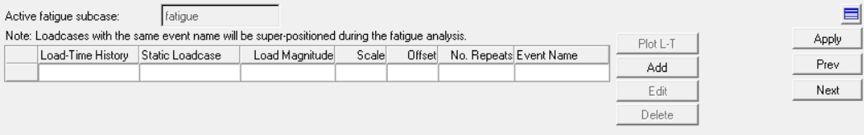

➡载荷定义

载荷曲线的定义可以通过输入点的方式也可以是直接读取已有的csv曲线。

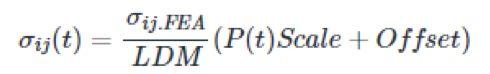

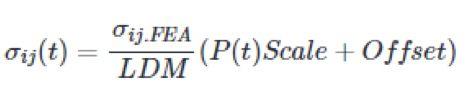

上面一步中导入的载荷曲线即下式中的P(t),还需要进行比例缩放,平移以及和实际有限元计算的应力结果相乘:

后面流程管理器还可以进行:

1. 保存提交运算

2. 查看后处理结果

首先进行模型检查或修改。可以在Load collector以及material中看到,流程管理器已经创建了相应的卡片。

关于用于疲劳计算的材料和单元

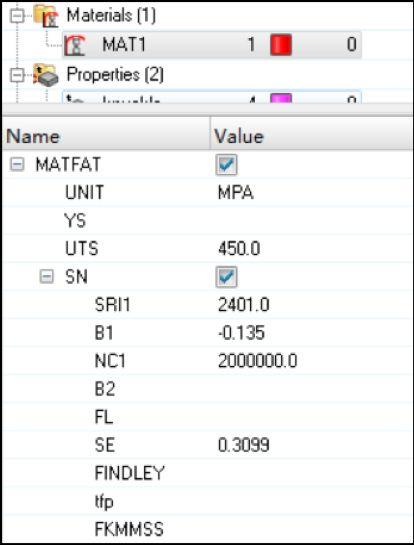

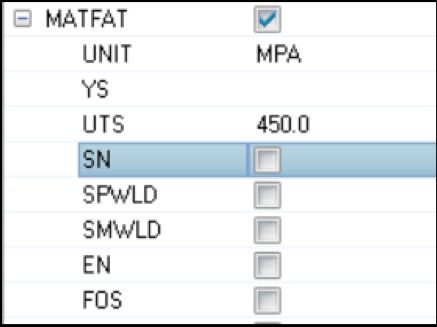

➡MATFAT

MATFAT卡片是在疲劳单元的原材料的基础上,加上了MATFAT关键字。定义SN曲线。

如果是E-N或者其他疲劳类型,那么可以切换为相应的类型。

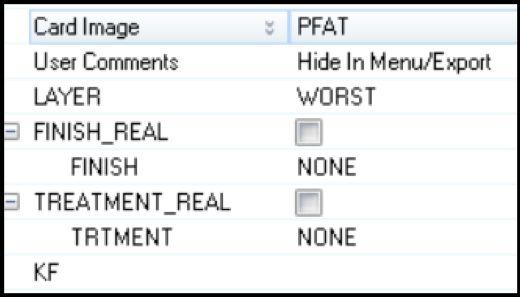

➡PFAT

定义表面粗糙度等对S-N曲线的修正。

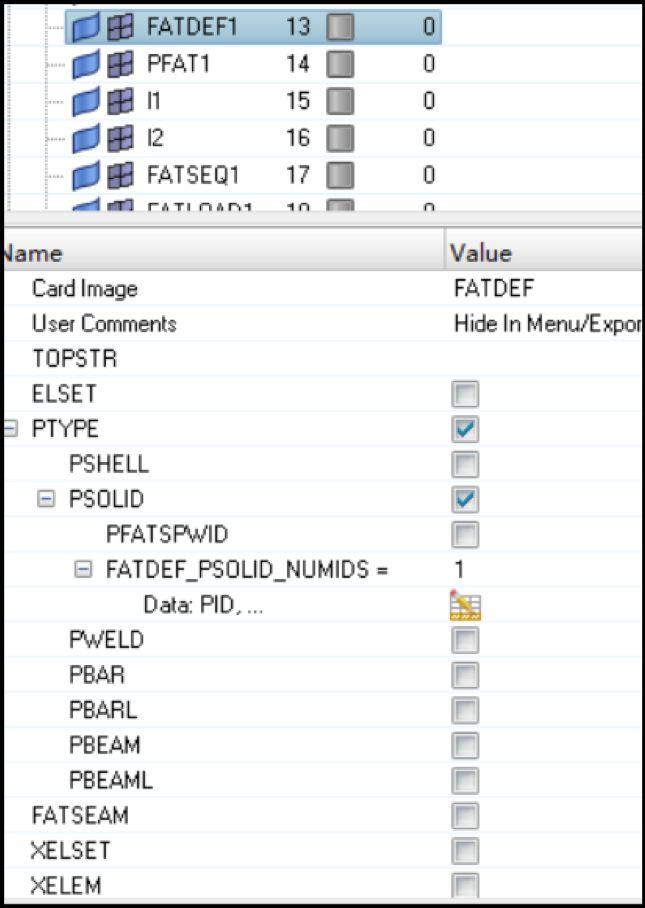

➡FATDEF

定义疲劳单元,可以是用属性/elem set进行定义的。

载荷历程

载荷历程

这里用于疲劳计算的载荷公式是:

公式里的:

最后用于计算的是等效应力,这里用的是带符号的mises应力, 这里的符号指绝对值最大的主应力的符号。

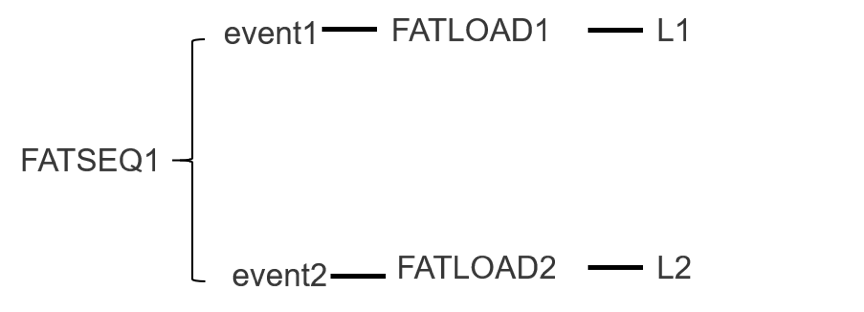

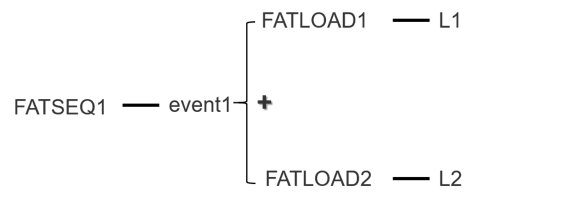

这里是先施加了的载荷序列是FATLOAD1,然后施加了FATLOAD2.

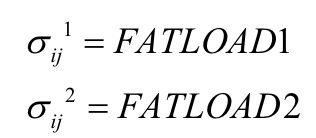

如果是下面这种情况:

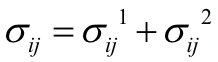

需要注意的是,最后的应力是不一样的,应该是:

控制参数

控制参数

这里包括设置分析类型,存活率,平均应力修正等参数的设定。

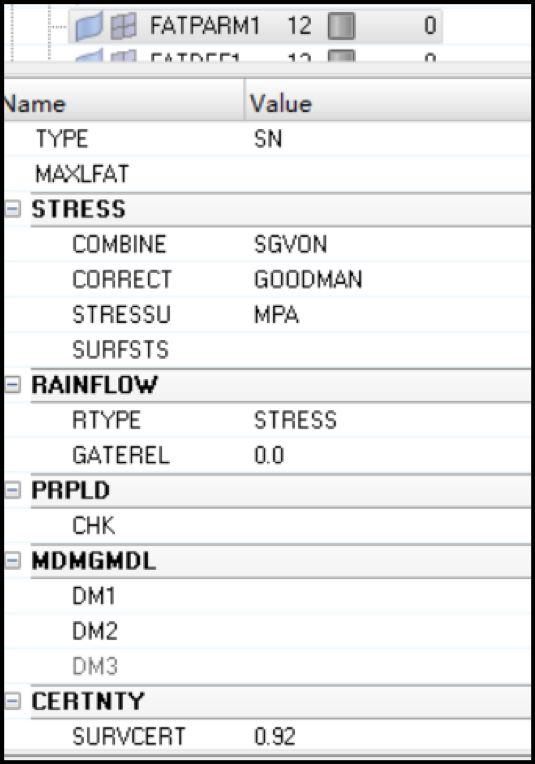

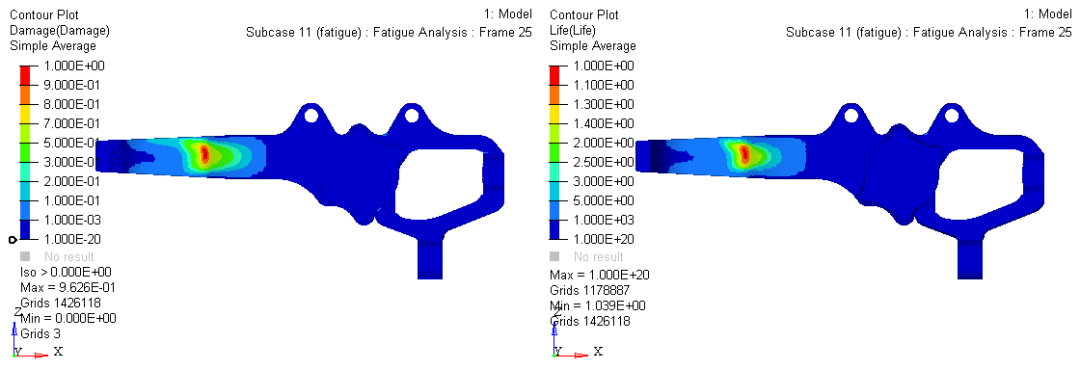

提交运算后,在HyperView中可以查看寿命及损伤量的结果。

多轴疲劳

多轴疲劳

多轴疲劳即多向应力或应变下的疲劳。在上面的例子中,都是单轴疲劳的情况。而工程零件通常都是在多轴疲劳载荷作用下工作,应力主轴可能随着时间发生变化。

那么多轴疲劳和单轴疲劳有何区别呢?

1. 在做单轴疲劳时,OptiStruct是将应力张量转换为等效应力,并进行疲劳寿命评估,而在多轴疲劳时,则直接使用应力张量。

2. 在OptiStruct中利用临界平面法进行多轴疲劳评估。即每隔10°搜索一个临界面,根据临界面上的应力应变评估该临界面上的疲劳寿命,最终的疲劳寿命为最危险的临界面上的寿命。

3. 多轴疲劳只关心表面应力,如果受拉伸,则裂纹沿与表面垂直方向,如果是由于剪切则与表面成45°。应力准则,拉伸对应GOODMAN模型,剪切对应FINDLEY模型。

应变准则,拉伸对应Smith-Watson-Topper 剪切对应Fatemi-Socie model /Brown-Miller。

我们继续使用上面单轴疲劳分析的模型,但是此时加上多个工况,如下所示。

那么在流程管理器中设置完以上单轴疲劳内容后,对已生成的卡片进行修改。只需要在载荷历程和控制参数进行修改即可。如果涉及剪切失效,则需要在MATFAT卡片设置剪切疲劳强度系数。

载荷历程

载荷历程

此时,需要针对每个载荷求得的应力,计算下方公式,即设置多个FATLOAD⬇

即10个应力叠加后的应力张量,用于寿命计算。这里将FATSEQ中设置为重复100次event1。

控制参数

控制参数

MATLFAT:临界平面法。

MDMGMDL:失效模型:GOODMAN/FINDLEY

CHK: 在实体表面生成壳

多轴疲劳寿命估算结果:

注意当Damage>=1时,结构就已经破坏,这是因为我们已经设置了100次event1。

可以看到,单轴和多轴状态下,易发生疲劳断裂的位置也不尽相同。

本周的讲解就结束了,我们下期见啦~