【2017 ATC 优秀论文赏析】基于Moldex3D和OptiStruct的联合仿真分析

本文摘要(由AI生成):

本文主要介绍了一种基于Moldex3D和OptiStruct的联合仿真分析方法,用于提高汽车空调风门等含玻纤材料零件结构仿真的准确性。该方法通过Moldex3D进行注塑成型仿真分析,获得风门成型过程中不同位置的玻纤取向和内应力等结果,并将结果映射到OptiStruct的有限元模型中,生成具有各向异性材料属性的联合仿真模型。最后,通过联合仿真模型进行三点弯曲试验工况下的强度仿真,并与常规方法分析结果和试验结果进行对比,验证了联合仿真分析方法的有效性。

基于Moldex3D和OptiStruct的联合仿真分析

基于Moldex3D和OptiStruct的联合仿真分析

李西顺 杨明华

(成都航天模塑股份有限公司、成都、610100)

摘 要:现存结构仿真软件的材料模型无法准确表达塑料及纤维复合材料零件材料各向异性的特性,为了提高这类零件结构仿真的准确性,本文使用了一种Moldex3D和OptiStruct联合仿真的方法,针对汽车空调风门采用该方法进行了三点弯曲试验工况下的强度仿真。最终将该模型的分析结果与常规方法分析结果同时跟试验获得的真实应力值进行对比。研究结果表明:由成型工艺导致的材料各项异性对风门熔接线附近的应力值有较大的影响;联合仿真模型的应力值与实际的应力值更加接近。该方法可以提高含玻纤材料零件仿真计算结果的准确性。

1

前言

1

前言

汽车轻量化技术中最为重要的一环是使用轻量化材料,塑料及纤维复合材料在车身的应用越来越广泛,并且越来越多的作为功能件在使用。短纤维增强产品已经成为一种普通材料被广泛应用。轻质、高强的长纤维增强热塑性材料(LFT)已从小批量、少数的汽车零部件的生产扩展到大批量、多品种的汽车零部件生产,逐步成为制造汽车零部件的主流材料,尤其是在那些力学强度要求高的部件,如前端框架、吸能防撞保险杠、座椅骨架、车身底护板等。

但是,大量塑料件的使用,给结构仿真分析带来了一定的难题。注塑成型的塑料件,尤其是含玻纤的制品,由于其成型工艺,最终的材料各向异性,且最终产品会存在残余应力、熔接线、和纤维取向等问题。结构分析时如果没有考虑产品的这些特性,最后会得到偏离实际的分析结果。使用模流分析与结构分析进行联合仿真,是有效避免该问题的方法。

OptiStruct是一款先进的结构分析求解器,可解决静态和动态载荷条件下的线性和非线性问题。Moldex3D是一款面向塑料注塑行业的CAE软件,采用一流的分析技术,能够对注塑件的注射成型工艺进行仿真,从而优化产品设计和产品可制造性等。Moldex3D具有支持HyperMesh、HyperStudy和OptiStruct的接口。本文利用OptiStruct和Moldex3D彼此的优势,对汽车空调风门进行了联合仿真分析,同时,将联合仿真的分析结果与各向同性模型的分析结果进行了对比,并将两者与最终试验的结果进行了比对,最终证实,这种联合仿真的方法可以得到与实际情况更接近的仿真结果。

2

联合仿真方法

2

联合仿真方法

基于Moldex3D和OptiStruct的功能特点,探索考虑材料各向异性特性影响的汽车空调风门的联合仿真方法。其流程为:首先用Modex3D对汽车空调风门进行成型工艺分析,获得风门的纤维分布和方向、熔接线、内应力等信息;然后,在输出界面选择求解器为RADIOSS的输出方式,得到含有各向异性材料的有限元模型;最后使用OptiStruct对风门进行结构有限元仿真。其中,结构分析工况可以提前建立,也可以在映射后的模型上建立;在输出时可选Original\Deformed\Mapped三种方式。具体的仿真流程如图1所示。

图1 基于OptiStruct和Moldex3D和联合仿真流程

2.1

注塑成型仿真分析

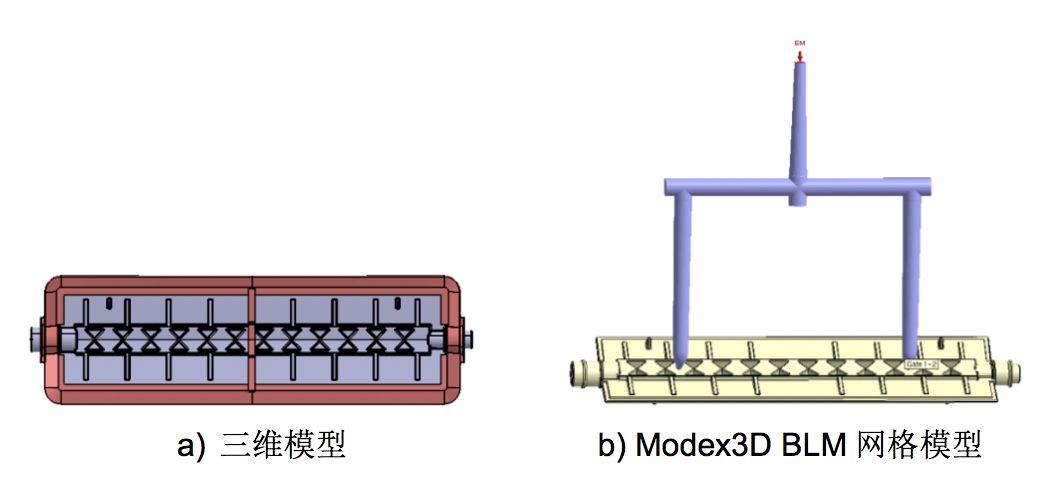

图2 汽车空调风门模型及模流分析网格模型

使用Moldex3D按照真实的成型工艺,对汽车空调风门进行注塑成型工艺分析,获得风门成型过程中不同位置的玻纤取向,内应力等结果。首先,将风门三维模型(见图2a)导入HyperMesh中进行表面网格划分,然后导入Modex3D中,使用边界层网格模式划分边界层网格(见图2b),采用Solid分析方法进行注塑过程的分析,分析结果得到的玻纤取向结果如图3所示。

图3 模流分析结果——纤维取向

2.2

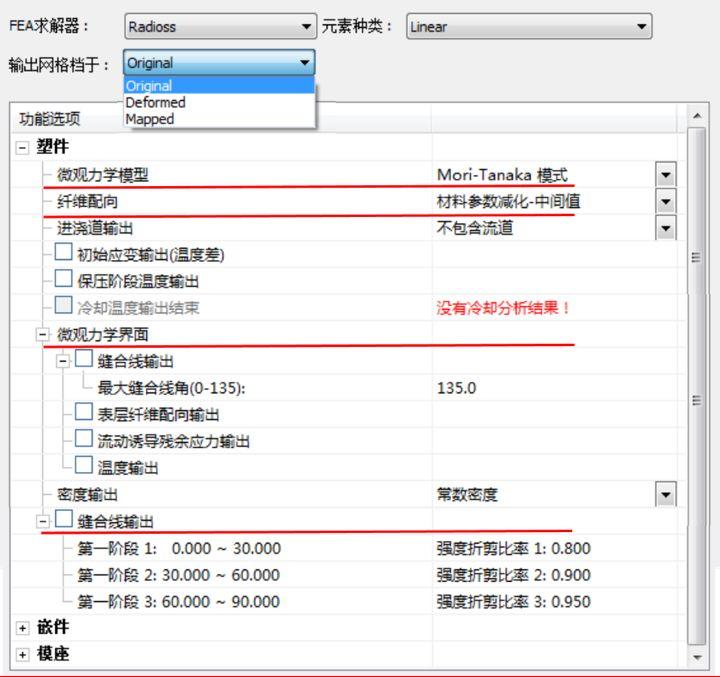

模流分析结果的输出和映射

利用Moldex3D的输出接口,输出或者映射注塑件的分析结果,结果输出界面如图4所示。Moldex3D利用微观力学模型Mori-Tanaka方法生成由基体、形状、方向的长径比等相同的纤维构成的颗粒,并获得等效刚度和纤维含量,最终得到含有玻纤取向的有限元模型。

图4 Modex3D分析结果输出界面

2.3

各向异性属性

联合仿真的最终目的是获得真实材料各向异性的材料属性。目前有很多方案可以实现这一目的,本文利用Moldex3D与OptiStruct进行联合仿真,这种方法是一种弱联合的方式,从本质上来讲,是实现了一种将每一个单元都赋予不同属性和不同材料的方法,当然,材料使用的是各向异性的材料。我们从最终得到的有限元模型文件(.fem文件)中可以看出,最终得到的模型中每一个单元都赋予了与其他单元不同的属性,每一个属性都赋予了与其他属性不同的材料,其中材料为Mat9,如图5所示。

图5 联合仿真有限元模型fem文件信息

2.4

联合求解

通过上述方法获得联合仿真有限元网格模型,导入HyperMesh,或者直接编辑fem文件,添加边界条件,分析工况等信息,使用OptiStruct求解器进行求解。最终,为了证实联合仿真分析的有效性,将联合仿真的分析结果与各向同性模型的分析结果进行了对比,并将两者与最终试验的结果进行了比对。

3

空调风门强度分析工况

3

空调风门强度分析工况

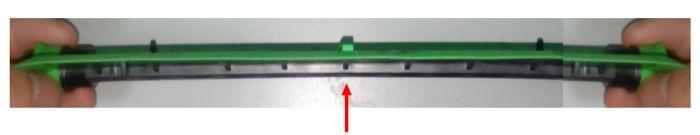

由上述的模流分析结果可知,空调风门在中间位置会形成熔接线,而熔接线会导致产品的强度下降。这一问题在样件产品上得到了证实,实际情况中,样件通过手掰的方式便发生了断裂(如图6所示)。

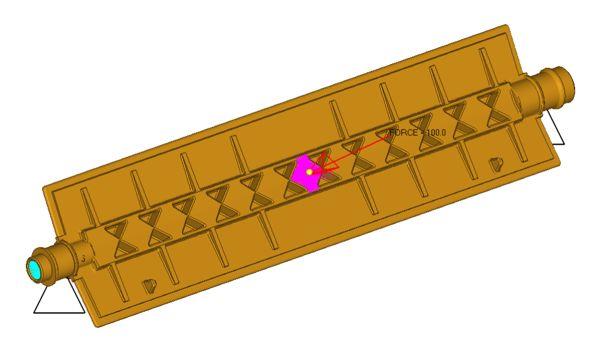

图6 风门受力示意图

为了模拟这一受力的工况,通过结构CAE建模得到了以下的力学有限元分析模型(如图7所示):两端约束,中间施力,力的大小50N。通过常规的结构有限元分析,发现中间部位应力并没有太大问题,这与实际发生断裂的情况是不符合的。这正是必须使用联合仿真分析方法的原因。模型中分析材料采用PP+GF20,常规分析方法中,材料模型为各向同性线性材料;联合仿真分析方法,通过上述过程获得各向异性的材料属性。

图7 风门受力有限元模型

4

仿真分析结果及讨论

4

仿真分析结果及讨论

为了验证联合仿真分析方法的有效性,最终将联合仿真分析与常规分析方法得到的分析结果进行了对比。并且,与通过实验获得的风门断裂时的应力值进行了比对,试验的方法为三点弯曲试验。

4.1

变形结果

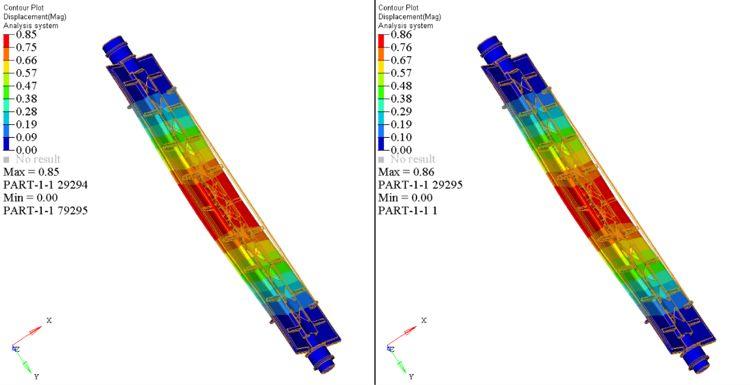

由变形结果可知,使用联合仿真分析方法得到变形量更大(图8所示),这是由于映射得到联合仿真模型的各向异性材料总体刚度小,更加接近实际情况。另外,如果模型包含模流分析结果的内应力,则变形结果会包含翘曲变形的结果,该变形对装配影响较大,本次分析未作重点分析。

图8 变形结果云图

4.2

应力结果

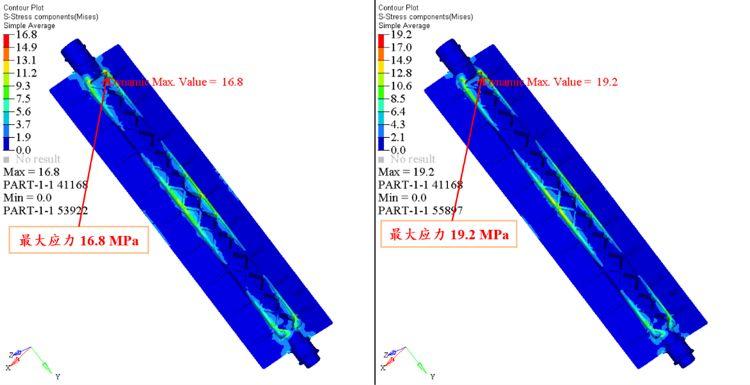

由应力结果可知,单从整体来看,应力分布情况很相似,只是联合仿真得到的最大应力值要大于常规分析方法(图9所示),两端应力结果较大,是经典力学模型的分析结果,该位置是简支梁的端头部位,且加强筋根部存在一定的应力集中,故应力较大。

图9 整体应力结果云图

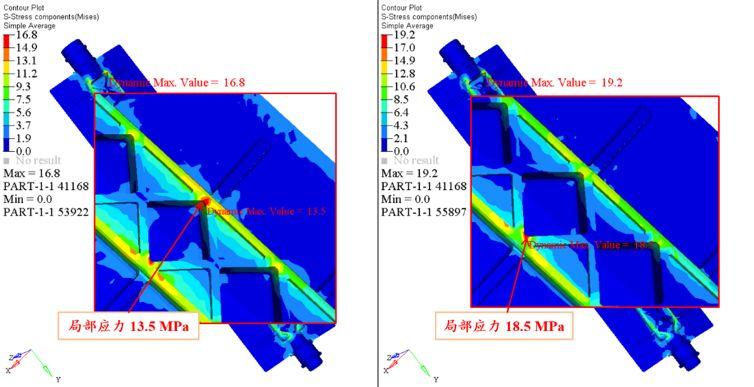

但仔细对比,可以发现在中间区域发生断裂的位置,联合仿真模型的应力结果远大于常规分析方法(图10所示)。同时,此处有熔接线会导致强度会下降(应力值与该位置的材料强度相比,已经超过材料强度),故与实际情况中发生断裂的情况吻合。

图10 局部应力结果云图

4.3

讨论

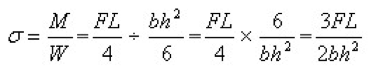

为了与真实的情况进行对比,按照三点弯曲的试验方法对空调风门进行了试验。试验结果表明在力加载到50N左右时,中间位置就发生了开裂。经过简化计算,中间截面的理论应力值约为16MPa,说明此处位置真实的强度约为16MPa。

三点弯曲简支梁的应力计算方法如公式:

公式

对比联合仿真分析方法和常规分析方法的分析结果,由于考虑了玻纤的取向因素,各向异性,联合仿真的材料属性更加接近真实材料,应力结果更大,使用这一结果用来判断强度,更具有可靠性。同时,熔接线附近材料强度会因为熔接线的存在而降低,因此,在强度评判时要选择合理的材料强度值,必须在原有材料强度上取一定的打折系数。对于熔接线附近的强度的评估标准,与材料是否含玻纤有关,还与熔接线汇合角度有关,具体的量化值仍需要进行大量的研究。

5

结论

联合仿真方法的变形结果大于常规分析方法,这是由于映射得到的各向异性材料总体刚度变小。联合仿真得到的熔接线附近的应力要大于常规分析方法,是由于常规方法没有考虑到玻纤取向。实际情况中此处发生断裂说明联合仿真分析的准确性。

通过实际案例说明联合仿真分析方法对塑料件受力仿真分析能更准确,该方法能准确的模拟材料各向异性的特性,尤其是含有玻纤的材料。若要使用常规力学有限元分析方法,材料为同性材料参数,材料的弹性模量需要取合适的打折系数。熔接线附近的强度的评估标准,与材料是否含玻纤有关,还与熔接线汇合角度有关,仍需要进一步的研究。

OptiStruct作为一款先进的结构分析求解器,具有高精准的求解精度,且具有广泛的接口,因此可以作为联合仿真流程中完美的结构求解器,解决实际的工程问题。