【ATC优秀论文3】基于超单元法的铸铝减震塔多模型拓扑优化

本文摘要(由AI生成):

本文主要介绍了一种基于超单元法的铸铝减震塔多模型拓扑优化方法。该方法首先使用超单元技术对白车身模型、Trimbody模型和四分之一车身模型进行缩减,以节省优化运算时间。接着,采用MMO多模型优化方法和OptiStruct求解器对减震塔进行拓扑优化,以找到结构的材料最佳分布,为概念设计提供依据。实验结果表明,超单元计算方法求解精度误差较小,能够将计算时间缩短至原来的1/3,并且MMO多模型优化能够保证不同装配模型下优化计算的拓扑结构保持一致,为下一步的概念设计提供设计依据和方向。

《基于超单元法的铸铝减震塔多模型拓扑优化》

邓雅琼1, 苗玉苹1, 敬敏1, 鲍健铭2

1.北京汽车研究总院新技术院

2.澳汰尔工程软件(上海)有限公司

摘要

摘要

随着汽车轻量化技术的发展,铸铝材料的减震塔正越来越广泛地被应用至车身技术中,以满足车身性能需求的同时,达到减重的目的。本文基于原车型结构,仅对原减震塔部件进行以铸铝材料为属性的拓扑优化,从而找到结构的材料最佳分布,为概念设计提供依据。由于在对减震塔的拓扑优化中将使用到白车身模型,Trimbody模型以及四分之一车身模型,因此本文将应用超单元技术对模型进行缩减,以节省优化运算时间,与此同时采用MMO多模型优化方法和OptiStruct求解器对减震塔进行拓扑优化,优化分析结果表明,超单元计算方法求解精度误差较小,能够将计算时间缩短至原来的1/3,并且MMO多模型优化能够保证不同装配模型下优化计算的拓扑结构保持一致,为下一步的概念设计提供设计依据和方向。

概述

概述

超单元法是一种简化有限元模型的方法,同时也是直接矩阵输入法(DMIG)的简称,一般而言超单元文件信息中包含了简化结构的刚度矩阵,质量矩阵以及模态等信息,使用该方法可以有效地节省计算时间并提高计算效率。本文通过界面点的设置,可以将整车优化模型中的设计区域和非设计区域进行分割,从而将非设计区域定义为超单元,将设计区域保留为残余单元,并对该部分进行后续的优化计算。

由于工况的原因,包含减震塔的有限元模型将有三个不同的结构。

分别为白车身模型,Trimbody(整车)模型,和1/4车身模型,为保证三个带有不同工况的模型能够优化计算出相同的减震塔拓扑结构,本文将采用MMO多模型优化工具,保证该三个模型的优化结果保持一致。

超单元法的理论介绍

超单元法的理论介绍

有限元的直接矩阵输入(有限元直接矩阵输入法)即超单元法,将简化的有限元模型特征直接定义成为含有刚度和质量的矩阵信息文件DMIG,一个完整的单元模型包含了超单元模型和残余单元模型两个部分,而超单元模型和残余单元模型通过界面节点(界面点)连接在一起,界面点则通过ASET单元进行建立;在完成界面点的建立之后,超单元模型和残余单元模型即可分离,然后通过卡片参数设置对超单元模型进行输出计算,在生成超单元模型信息的过程中总共有三种计算方式,Static Condensation(静力缩减法),Dynamic Reduction(动力缩减法)和组件动态分析(CDSMETH综合动态分析),该三种方法的使用类型及功能描述如表1所示:

超单元类型 | 批量数据类型 | 使用方法描述 |

Static Condensation (静力缩减法) | CMSMETH GUYAN | 仅适用于静态线性分析,由于其生成的质量矩阵不精确,故不建议用作动态分析。 |

PARAM,EXOUT | ||

Dynamic Reduction (动力缩减法) | CMSMETH CBN | 可以用于动态线性分析,对于固定边界和自由边界的模型均可使用该方法。 |

CMSMETH GM | 需要配合MPC将超单元矩阵信息连接至界面点的自由度中。 | |

组件动态分析(CDSMETH综合动态分析) | CDSMETH | CDSMETH该方法的剩余模型的计算速度比CMS(模态综合法)快,但该方法仅适用于直接频率响应分析。 |

表1

此外,静力压缩法(static condensation)和动力压缩法(dynamic condensation)的公式分别如(1)式和(2)式所示:

公式(1)

公式(2)

式中 Koo为内部自由度刚度子矩阵;

Kaa为外部自由度刚度子矩阵;

Koa为内部自由度对外部自由度

的刚度子矩阵;

UO为内部自由度的节点位移;

Ua为外部自由度的节点位移;

Po为内部自由度载荷;

Pa为外部自由度载荷;

Moo为内部自由度质量子矩阵;

Maa为外部自由度质量子矩阵;

Xo为内部自由度特征值向量;

Xa为外部自由度特征值向量;

由公式(1)和公式(2)可以看出,静力压缩法(static condensation)的公式中只包含了刚度矩阵信息,而没有质量矩阵,但是动力压缩法(dynamic condensation)的公式却包含了刚度矩阵信息和质量矩阵信息。

因此结合表1对于超单元的生成有以下三点建议:

1

一般情况下超单元生成计算将选取Dynamic Reduction(动态压缩法)中的CBN方法,即可满足静态和动态线性工况;

2

界面点的选取一般在网格单元的节点中,或1D单元的主节点上;如若选取1D单元的从节点作为界面点,则需要使用PARAM卡片中AUTOMSET YES来进行主从节点关系转换,但这样会造成该区域局部刚度较大,因此不推荐使用从节点作为界面点;

3

建立超单元模型时,尽可能少地分布界面点,以减存储文件中界面点自由度的矩阵阶数,并减少计算时间;

本文将采用动力压缩法(dynamic condensation)中的CBN作为超单元生成计算方法,以对动刚度工况的模型进行验算分析。

超单元模型建立及验证

超单元模型建立及验证

超单元模型的建立以及计算生成验证大致分为:寻找和建立ASET界面点、设置界面点参数及卡片信息、装配超单元模型、以及超单元模型验证四个过程。由于超单元的建立过程基本一致,因此该处将以白车身超单元的建立为例进行讲解,由于在后期将会进行减震塔的优化计算及验证,故应将除开减震塔以外的车身部建立为超单元,而减震塔留作为残余单元进行后期的优化和验证计算。

具体流程如图1所示:

图1 超单元模型建立及验证流程

本文将以白车身模型为例,进行超单元创建及验证过程的讲解和叙述。

01

创建界面点及卡片信息

01

创建界面点及卡片信息

由于原车型的车身和减震塔连接关系为焊点连接,为控制ASET界面点个数,并尽量保证界面点选在1D单元的主节点上,因此需要将车身和减震塔的连接关系转变为RBE2连接,并将界面点选择为RBE2单元的主节点上,具体操作如下:

首先在HyperMesh中创建名称为ASET的loadcollector

其次在该卡片下进入constraints,将load type定义为ASET,并将自由度定为dof123456

最后选择与减震塔连接的RBE2主节点作为选取点,进行ASET界面点的创建,界面点创建完毕后,需要在超单元模型里将剩余单元删除,在本文中残余单元为待优化的减震塔模型,因此需要将其删除。

删除后的超单元结构和完整单元结构对比如图2所示:

图2 完整单元模型和超单元模型

在完成界面点的创建后,需要对超单元生成信息进行卡片设置,其主要分为如下三个部分:

在load collector中创建CMSMETH卡片(设置超单元生成类型、和提取频率上限等)

在control card里创建global case control卡片(设置计算类型,激活CMSMETH卡片)

在control card里创建PARAM卡片(设置计算加速卡片AMSE4CMS和模态计算加速卡片AMSES)

该三个卡片信息主要提供了超单元生成所需的超单元类型,计算类型,和计算加速等信息;完成卡片设置后,可以进行超单元模型的计算生成,其结果将以“.h3d”文件格式保存,该文件将被用于残余单元的模型装配并进行计算。

02

超单元装配及验证

02

超单元装配及验证

此时需要打开残余模型,即只包含减震塔网格信息的模型,需要进行两个步骤对残余单元进行模型装配,具体如下:

找回模型的约束和载荷信息,在control card中创建BULK_UNSUPPORTED_CRADS卡片,将完整模型的fem文件中包含的SPC和load信息复 制,并粘贴至BULK_UNSUPPORTED_CRADS卡片中;

装配超单元文件;在control card中创建ASSIGN卡片,将Type装配文件类型中选择H3DDMIG,即以“.h3d”文件格式存放的超单元模型信息,filename(文件名里)栏中填写超单元模型的名称加后缀名,在矩阵名称里填写KA;

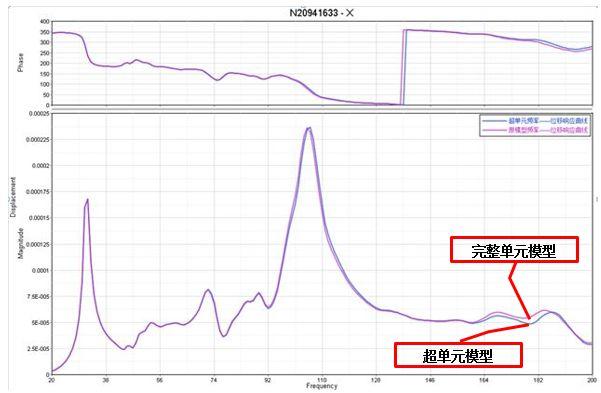

至此超单元模型装配完毕,需要对装配有超单元信息的残余模型进行计算验证,一般为检验其刚度,质量和模态信息,本文将会采用频率响应分析曲线来和完整模型进行对标,在保证激励点和响应点分别在两个模型相同位置的情况下,使激励点和响应点分布在超单元的两侧,最后白车身超单元频率响应曲线对标如图3所示:

图3 频率响应对标

由图3可以看出装配有超单元模型的频响曲线和完整单元模型的频响曲线基本吻合,因此可以判定该超单元模型正确可以使用。

多模型拓扑优化

多模型拓扑优化

本文需要拓扑优化的模型包含白车身(BIW),内饰车身(Trimbody),和1/4车身模型,为保证减震塔在这些模型中能够拓扑计算出相同的结构,此处需要采用MMO( multi-model optimization)多模型优化计算工具,在OptiStruct中多模型优化计算是能实现不同结构在一次优化计算中,使得保证相同设计变量拥有同样的结果,如图4所示。

在此运算过程中,将会调用ASSIGN, MMO命令,该命令被用来保证多个子优化模型能在同一时间进行优化计算,各个子模型可以拥有不同的约束响应及目标响应,但是其设计变量区域必须保持一致,并且设计变量ID编号必须相同。

图4 多模型优化使用案例

如图4所示,传动系统作为相同的设计变量,被装配于两个不同的模型中,这两个模型(type1和type2)被称为子模型优化文件,通过生成一个主模型优化文件进行统一计算,保证拓扑结果保持一致。

01

子模型优化文件设置

01

子模型优化文件设置

子模型优化文件即待拓扑优化的模型文件,本文中的三个模型(BIW白车身,Trimbody车身和1/4车模型)均为子模型优化文件,此处需要对该三个模型的工况、设计变量及响应进行介绍,如表2所示:

优化模型 | 边界工况 | 设计变量 | 优化目标 |

白车身 | 弯曲工况 | 减震塔结构 | 质量最小 |

白车身 | 扭转工况 | 减震塔结构 | 质量最小 |

1/4车身 | 3.5g强度 工况 | 减震塔结构 | 最小应变能 |

TB模型 | 等效动刚度工况 | 减震塔结构 | 加权最小应变能 |

表2

由表2可以看出,子优化模型涉及三个模型,四种工况和三个不同的优化目标;模型在进行拓扑优化计算时使用的公式如下所示:

公式(3)

公式(4)

公式(5)

式(3)表示目标函数,式(4)和式(5)表示约束函数,在满足约束函数的条件下,在目标函数中寻找最小值,如果约束函数g=0,则满足条件,如果约束函数g<0,则未达标,如果约束函数g>0,则违法约束;

因此根据以上公式,需要在各个子模型中将设计变量、约束响应和目标响应进行设定,具体如表3所示:

表3

表3给出了三个模型对应工况的响应,包括约束响应的上下限以及目标响应函数,根据表3即可建立子优化模型文件,以便为后续生成主模型文件做准备。

02

主模型文件生成与计

02

主模型文件生成与计

在完成子模型的定义和设置后,需要通过TCL脚本文件将三个模型集 合成为一个主模型文件,在该主模型文件中只包含三个子文件的路径和通过脚本文件生成的主模型目标函数,如图5所示:

图5 主模型文件生成

通过HyperMesh运行TCL脚本文件激活主模型文件生成器,而后选择三个子模型文件进行目标函数的编辑,对模型多目标定义函数一般有三个选项,minmax[obj(i)],maxmin[obj(i) ]和min{sum[obj(i)]},本文使用了多目标优化,但使用了SUM对目标进行叠加,并使目标值最小,故使用min{sum[obj(i)]}函数。

完成主模型生成后,将主模型和子模型以及子模型的超单元文件放置同以文件夹下,最后通过OptiStruct求解器对master主文件进行提交计算,在求解器的命令栏中需要输入以下命令:

-mpi i 激活多核求解器运算命令,其中i选项对应Intel;

-mmo 激活多模型运算命令;

-np 4 激活多核并行计算命令,后面的数字表示需要运算的核数n,n = master文件数量 + slave文件(子模型)数量;(在多模型计算时,由于并行计算缘故,CPU同时计算一个主文件加多个子文件,因此总共使用的CPU核数为master文件数量和slave文件数量之和);

具体如图6所示:

图6 OptiStruct MMO计算命令设置

点击运行计算,此时OptiStruct会根据master主模型文件的设置进行计算,虽然只提交计算了主文件,但是子优化文件在此过程中是并行计算的,每个子文件都会根据其设定的目标和约束等进行优化计算,而主文件的计算则合成了所有子文件的目标和约束,最后拓扑优化计算结果如图7所示:

图7 MMO多模型优化计算结果

根据图7所示的多模型拓扑优化结果可以看出,减震塔在三个模型中的优化结果基本一致,材料分布较为离散且纹路清晰,能够为概念设计提供参考依据和设计方向。

结束语

结束语

本文通过超单元方法对白车身模型、整车模型进行了简化,该方法可以有效地节省计算时间并提高计算效率;通过对界面点的设置,将整车的优化模型中设计区域和非设计区域进行分割,保证非设计区域为超单元,而设计区域则保留为残余单元,并对设计区域单元模型进行后续的优化计算,经过频响分析结果验证对比,进而确保该超单元模型准确且可以使用。

基于超单元简化模型的方法,通过使用MMO多模型优化工具,将白车身、整车及1/4车优化子模型集 合成为一个主优化文件,通过OptiStruct求解器多核并行计算命令,保证子优化文件和主优化文件同时并行优化计算,其优化结果表明,在满足各个子优化文件边界约束的同时,能够达到相同的拓扑优化结果,且材料分布较为离散,纹路清晰,能够为下一步的概念设计提供参考依据。

参考文献

1.马洪亮,贾海涛,刘伟,吴清文. 超单元应用中的关键问题研究 [J]. 计算机仿真,2009,26(5):48-51.

2.姚兴佳,杨立东,单光坤. 超单元法在轮毂有限元分析中的应用[J]. 沉阳工业大学学报,2011,33(1):31-35.

3.穆春燕,苏超. 拓扑优化方法在拱坝设计中的应用研究[J]. 浙江水利水电专科学校学报,2007,19(3):1-4.