新能源汽车电机:从概念设计阶段即考虑基于驱动工况的性能优化

本文摘要(由AI生成):

本文介绍了Altair的驱动电机设计流程,该流程旨在帮助电机设计工程师在概念阶段快速对比设计电机性能,并考虑循环驾驶工况进行性能优化,选择最合适的电机。Altair的仿真驱动设计平台Altair HyperWorks™提供了一种颠覆性的设计流程,灵活且可定制化的环境可以引导电机设计工程师更有信心通过高效的设计来减少设计时间,平衡产品设计与快速入市的矛盾。该流程基于专用的电机平台,包括高效的设计探索和优化方法,对数千个设计变量进行快速分析和比较,在最终的多学科优化前找到针对效率、性能、成本、噪声、控制性等方面的最佳折中方案。

在不同的电机设计阶段,设计工程师必须面对越发增多的冲突与限制,如效率、温度、重量、体积或成本。此外,过去几年里,在环境与政府的重压之下,汽车行业持续发展,不断将新技术整合到下一代驱动总成之中。

驱动总成电气化和混合动力是解决内燃机不良燃烧排放相关的最常用技术。

根据摩根大通统计的最新数据,传统的纯内燃机推进系统的全球市场份额到2025年将降至70%,到2030年将降至40%。

这意味着到2025年将会有850万辆纯电动汽车和混合动力汽车的市场空间,而在2016年时,全球汽车销量中只有1%属于插电混合动力汽车,总量不到100万辆。

同时,许多省会城市宣布将禁止会产生污染的技术,大多数汽车制造商宣布将转向开发具有高转化率的电驱动系统。这次的转变不仅由高端制造厂商主导,而是所有的汽车制造商都将在短期内重新布局其产品范围。

由于一些厂商已经在15年前开始布局,新入场的厂商必须迅速采取行动来生产纯电动或混合动力汽车。这意味着需要先进,高效的仿真方案来填补技术空白。

Altair深信仿真驱动设计是创新的关键,基于其多物理场仿真和优化平台Altair HyperWorks™提出了一种颠覆性的设计流程。灵活且可定制化的环境可以引导电机设计工程师更有信心通过高效的设计来减少设计时间,平衡产品设计与快速入市的矛盾。

本文阐述了Altair特有的驱动电机设计流程:在概念阶段快速对比设计电机性能,并考虑循环驾驶工况(Drive Cycle)进行性能优化,选择最合适的电机。

如何从这项新技术中获益最多?如何在提供给乘客同样等级舒适度的前提下获得最优效率,最佳设计、匹配、材料和成本?

得益于专用的电机平台,包括高效的设计探索和优化方法,对数千个设计变量进行快速分析和比较,在最终的多学科优化前找到针对效率、性能、成本、噪声、控制性等方面的最佳折中方案。

在概念阶段基于WLTP工况的电动汽车电机的效率优化

从考虑汽车循环驾驶工况下的

电机概念设计开始

从考虑汽车循环驾驶工况下的

电机概念设计开始

Altair FluxMotor™是专门用于电机预设计的最新平台,以电机设计师的“语言”方式进行电机设计。

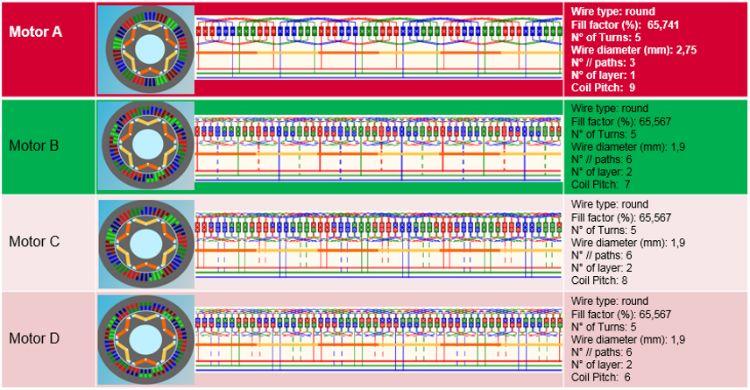

例如,该平台以表征电机特性的电机参数进行电机设计建模而不是通过CAD模型,电机参数包括结构参数:尺寸(内/外径,轴长)、极数和永磁体数、拓扑结构(零件形状,尺寸)、绕组结构、线圈(线径,槽满率)或使用材料。具有潜在优势的是,可以考虑的组合配置数量是无限的。

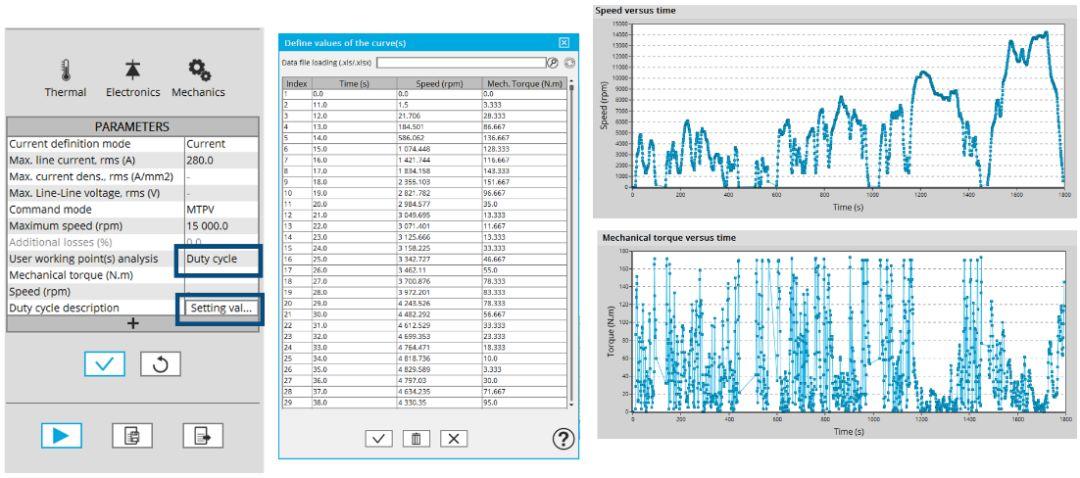

对于某些应用,例如恒速皮带传送机,具有理想工作点的电机就可以满足需求,但对汽车应用却远远不够。设计人员应考虑与循环行驶工况相关的大量工作点特性以选择最佳配置方案。在此,以全球轻型车测试规程(WLTP)中包含连续加速、刹车、匀速运行的循环驱动工况作为主要输入。

以设计概念电机为起点

电机设计者首先要明确设计电机的主要规格,包括最大电流,最大电压,最小功率,目标转矩,最大转速,外形尺寸以及温度限制。

如果制造商将已有电机作为基础来应对新的更为苛刻的WLTP循环驾驶工况运行要求,设计者可以只针对这一种电机类型,评估它的性能,并在整个循环驾驶工况下对其进行优化,如下所述。

电机设计师通常基于经验或现有成品开始探索全新的设计。在FluxMotor专用环境中,电机模型可以使用软件库中的零件或自定义的零件快速组装,可以快速计算各种“假设”组合方案,如绕组的配置。

为了有效地进行诸如拓扑结构之类的早期策略选择,可以使用数学计算工具Altair Compose™基于需求特性选择最合适的电机。例如,大多数汽车制造商选择采用永磁电机以获得最大磁通密度,而另一些汽车制造商则尝试非永磁设计方案以避免与稀土永磁体供应有关的问题。

FluxMotor 接口允许考虑多种工作点

这些工作点可以通过text文本文件输入

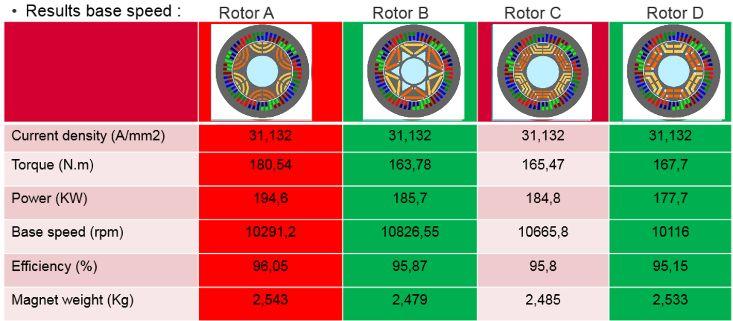

评估整个循环驾驶工况下不同定子结构对性能的影响

评估基于循环驾驶工况的绕组结构对电机性能的影响

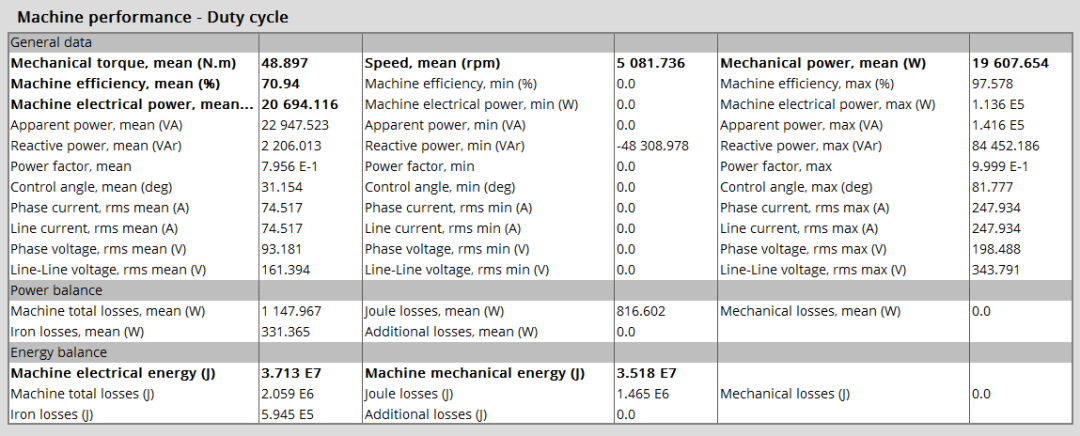

FluxMotor允许通过text文本输入方式计算考虑多个工作点的工况。这种基于有限元模型计算的高效方法被证明比基于解析模型计算要精确得多,而且并不需要花费很多计算时间即可获得结果。在FluxMotor中,WLTP驱动工况用时间/转速/转矩值的数据列表进行描述。

效率Map图(转矩/转速曲线)可快速计算获得,并且还可以进行效率分析用于计算整个循环驾驶工况的能耗。

FluxMotor 效率图显示

FluxMotor计算的考虑整个循环驾驶工况的

综合电机性能结果列表

在此阶段,通过结果比较,设计人员能够有效地消除性能最差的配置方案,而绝大多数电机设计配置方案可能无法达到目标性能。

依据WLTP优化性能

依据WLTP优化性能

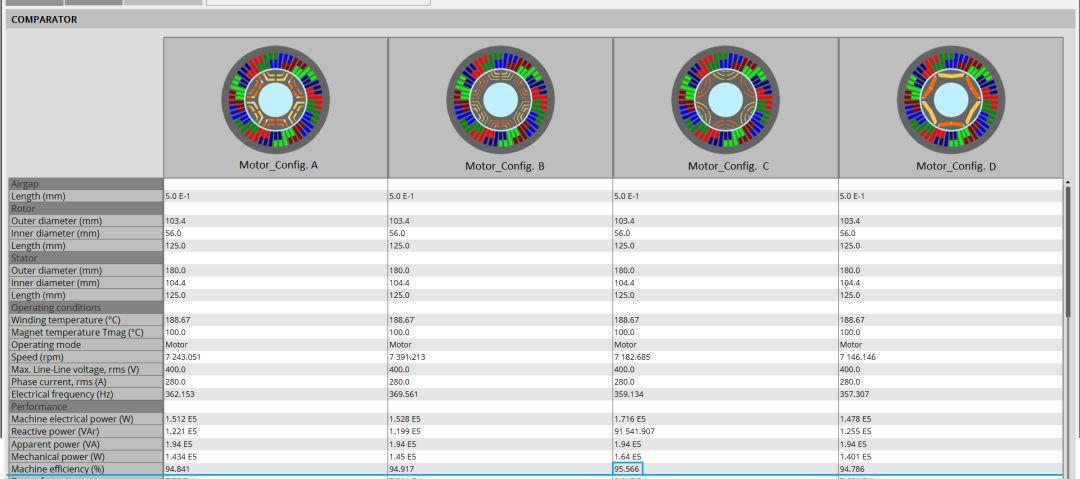

在评估一组电机在循环驾驶工况下的性能之后,下一步是对其进行优化,考虑循环驾驶工况下的性能优化。

Altair设计探索和优化解决方案Altair HyperStudy™可以用于改进设计,并通过自动化流程和高性能计算节省时间。

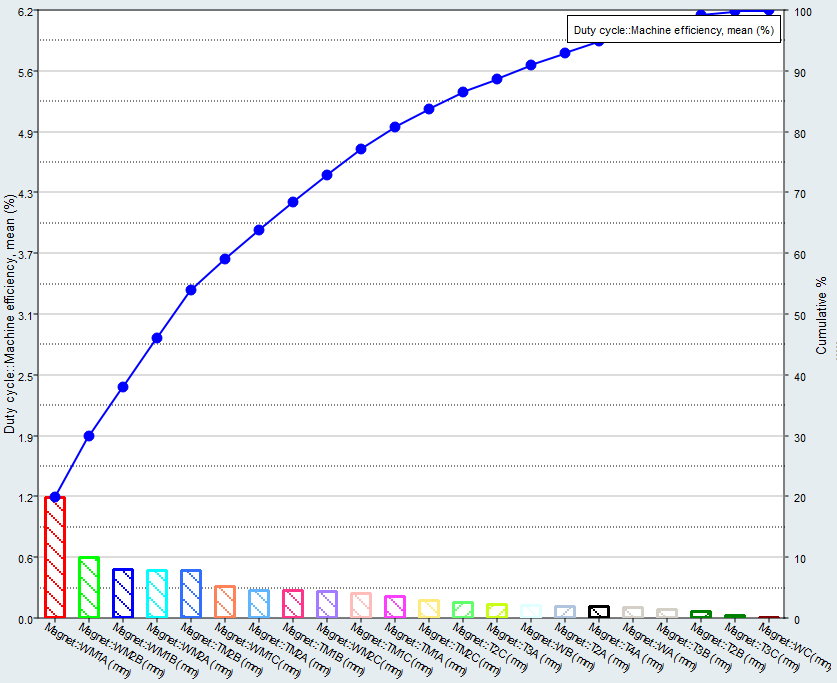

首先,设计人员可先进行灵敏度分析,研究参数与性能之间的关系,确定最相关的参数,并筛选出不相关的参数。

在HyperStudy中考虑最重要的变量来控制电机性能变化

然后,执行一系列自动计算。

最终,HyperStudy将提供一系列满足指定要求并在整个循环驾驶工况内提供理想的性能水平的优化电机方案。

然后,这些电机方案可以在FluxMotor中进行进一步的分析和比较。

循环驾驶工况下的综合效率表现的初始-优化示例

一些主要的未识别参数,例如由某些特殊形状硅钢片或磁刚导致的生产成本,有助于做进一步选择以避免某些特定类型的拓扑结构或者细化优化方案。

下一步:考虑WLTP驾驶工况,

优化整个动力总成

下一步:考虑WLTP驾驶工况,

优化整个动力总成

一旦选定了符合整个循环驾驶工况性能水平的电机,通过Altair多物理场分析平台可进行进一步的测试。将FluxMotor模型输出到Altair Flux™ 2D/skew/3D进行进一步的电磁分析,例如短路测试、永磁体退磁、铁损计算、偏心分析、以及温度对零件的影响等。

通过将Flux电磁模型与结构求解器Altair OptiStruct™耦合, 对电机进行电磁噪声以及应力计算,获得更稳健的设计电机。与CFD求解器Altair AcuSolve™耦合,可以进行热分析以实现最有效的冷却策略。.

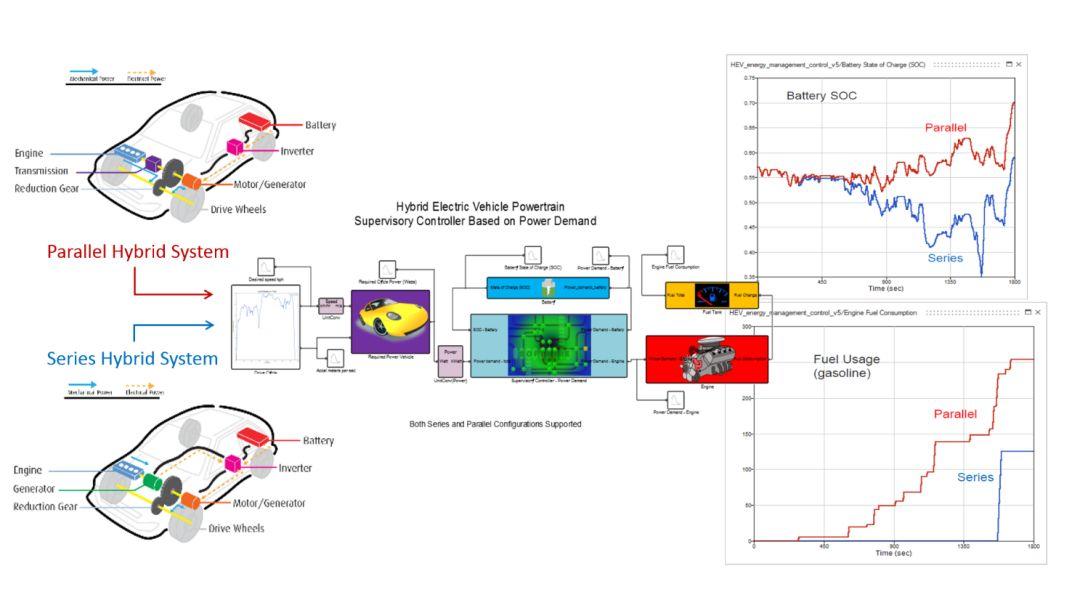

Altair SimLab™ 前处理环境有助于模型参数化,并且可根据不同物理场要求对复杂CAD几何进行网格划分,并通过Altair HyperStudy™实现多学科优化。然后,可以在Altair Activate™中将电机集成到整车电驱系统建模中,系统模型包括逆变器模型、电池模型、以及驱动控制策略模型。通过考虑驾驶和控制策略,在整个循环驾驶工况下优化整个电驱动总成性能。

系统仿真可实现完整的动力总成集成并执行全局优化,以便做出明智的决策,例如车辆并联/串联混合动力架构选择