【成功案例】从模具设计到无缺陷铸件生产

本文摘要(由AI生成):

文章介绍了Altair Inspire Cast软件在Shiva Tool Tech公司的应用。该软件是一款基于用户体验开发的铸造仿真工具,旨在简化铸造仿真过程,使用铸造从业人员熟悉的行业术语,功能强大、计算结果准确。Shiva Tool Tech公司使用该软件优化了模具设计和制造过程,缩短了开发时间,提高了生产效率。

Altair Inspire Cast助力Shiva Tool Tech缩短80%的开发时间

Altair Inspire Cast是基于用户体验开发的铸造仿真工具。软件致力于让铸造仿真过程尽可能简单,而且用户界面使用铸造从业人员熟悉的行业术语。软件不仅操作非常简便,而且功能强大、计算结果准确。只需简单的几次鼠标点击即可体验Inspire Cast这一全新铸造仿真工具,详细评估产品铸造工艺的合理性。

“很高兴我们投资了Altair Inspire Cast。Altair的工程师和他们的合作伙伴DesignTech提供了很好的技术支持,我们期待着Altair Inspire Cast将来增加更多新功能。”

——Shivaji Pawar

Managing Director, Shiva Tool Tech

获得无缺陷模具设计的同时提高了生产效率

Shiva Tool Tech为客户设计和制造用于生产汽车类和非汽车类零部件的模具, 例如:托架、曲轴箱、壳体、缸盖、压缩机壳体、歧管、合金车轮等。视项目的复杂程度,交货时间从3周到8周不等。

铸造模具的设计一般依托多年的经验,以及客户提供的零件CAD模型或者二维工程图。一旦铸造模具设计好了,就在他们的工厂进行生产和组装,然后将模具发送给客户进行实际的铸造试模。用该模具铸造生产的零件将会与缺陷检测报告一同返回给Shiva Tool Tech,然后修改模具设计以消除已有缺陷。大约经过3-4次实际铸造试模才能得到无缺陷的模具设计。

认识到仿真软件在优化设计和制造过程中的价值,并节省试模时间和成本。Shiva Tool Tech公司在需要时将铸造模拟工作外包给相关的服务商。然而,外包铸造模拟是昂贵和耗时的,除了每次分析迭代的费用外,服务提供商的模拟周期也很长。

这促使他们开始考虑通过投资模拟软件将专业知识引入内部的可行性。最终他们选择了Altair的铸造模拟软件Inspire Cast,因为该软件满足了他们的使用方便、结果准确、计算分析速度快、丰富的可视化结果以及保证预算在考虑范围内的要求。

Shiva Tool Tech使用Inspire Cast仿真的流程:

Shiva Tool Tech公司更新了两个主要开发阶段的工作流程:

在接收到客户提供的铸件CAD模型之后,在Inspire Cast中完成不同浇铸入口的模拟分析,根据分析结果得到合理的浇铸入口位置,然后在CAD软件中,创建完整的浇铸工艺系统。

在 Inspire Cast 中完成包含整个浇铸系统的模型的仿真从而预测可能出现缺陷和位置,再通过调整内浇口的大小和形状、或者增加冒口和冷铁来消除或减少这些缺陷。

项目介绍

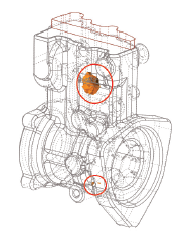

泵壳零件CAD模型

在最近的一个汽车泵铸件模具设计和制造项目中,该泵壳零件的材料为AlSi7Mg并采用倾斜浇铸工艺,模具材料为HDS-H13钢。

首先,工程师在 Inspire Cast 中导入泵壳模型以确定合适的内浇口位置。然后利用 Inspire Cast 倾斜浇注向导,输入工艺参数进行浇铸过程的模拟。

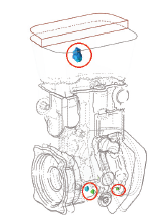

缩孔缺陷位置

从凝固结果,我们可以观察到零件顶部有块状的缩孔缺陷和底部有轻微的缩孔区域。顶部块状的缩孔缺陷可以通过合理设计的浇铸系统来消除。

据此,我们在CAD软件中设计了完整的浇铸系统模型,并再次采用Inspire Cast进行完整的浇铸过程模拟。

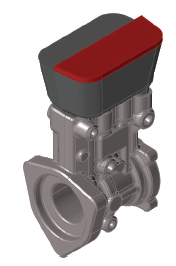

完整的计算模型

根据仿真结果我们可以发现,之前顶部的块状缩孔区域已经转移到浇铸系统的流道中,但是在零件底部螺栓孔附近还存在一些缺陷。

缩孔缺陷

根据凝固过程的动态结果显示最后凝固的区域,由于复杂的模具型腔几何形状,底部螺栓孔位置的凝固速度较慢。这一结果也反映了零件完全凝固后出现气孔的原因。

固相份数

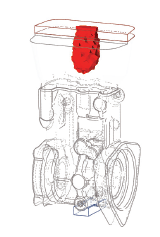

在第二次修改时,我们采用了相同的工艺参数,同时,在底部螺栓孔位置设置了冷铁来加快该区域的凝固速度。如下左图可以看到增加的外部冷铁。凝固动态过程结果也显示底部凝固速度趋于一致(如下右图所示):

带冷铁的计算模型

固相份数

至此,铸件中的缩孔缺陷完全消除。这样,我们确定了模具的最终设计方案并发给生产制造部门。

缩孔区域

制造并组装的完整模具送到客户那里进行该泵壳零件

的铸造。铸造后的零件被送回Shiva Tool Tech公司进行检测,发现零件没有缺陷。

实际铸件

总 结:

借助Inspire Cast,经过3次模型和方案的修改就确定了最终的方案;

确定最终的方案只花费2天时间;

Inspire Cast完成一次计算仅需45分钟;

和传统的试模过程相比,节约80%的时间成本。