【SimSolid获奖作品】基于SimSolid的汽车驱动桥开发设计

本文摘要(由AI生成):

这篇文章主要介绍了基于 SimSolid 软件对汽车驱动桥进行改进设计的过程。首先,文章介绍了传统设计方法的局限性和 SimSolid 的优势,然后利用该软件对驱动桥壳进行了垂直弯曲静刚度、静强度和疲劳试验的分析。结果发现桥壳两端以及中间后盖位置是高应力区,需要重点关注。于是,作者进行了方案优化,考虑在中间后盖位置增加一个 5mm 厚圆环,发现变形和最初方案差异不大,但中心缺口处应力降低不少。最后,作者通过台架试验验证了设计方案的可行性。

作者:张勇

Altair SimSolid 作为一款划时代的有限元分析软件,它舍弃了几何简化、网格划分这两步在传统有限元软件需耗费大量时间的步骤,工程师们只要“一导二算三看”很简单的3步就可以了解自己设计的产品的结构性能,从而可以更专注于产品的设计。本文正是基于 SimSolid 软件对商用车中的重要零部件之一的驱动桥进行了开发设计。

01

分析背景

01

分析背景

驱动桥桥壳是车辆中重要的安全件和功能件,是几何形状较为复杂的零件,它是主减速器、差速器、半轴的装配基体,主要功能是支撑汽车重量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架或车身,其性能直接影响运输车辆的安全性和可靠性,要求有足够的强度和刚度且质量要小,从而提高汽车行驶的平顺性。

根据传统汽车设计理论,驱动桥壳的常规设计方法是将桥壳堪称一个简支梁并校核几种典型计算工况下某些特定断面的最大应力值,然后考虑一个安全系数来确定工作应力,这种设计方法有很多局限性。

目前,各大汽车企业都是利用有限元分析方法对汽车驱动桥壳进行分析和设计。本文正是基于 SimSolid 软件对驱动桥壳进行了开发设计,研究对象是某型号汽车上使用的整体式桥壳。

根据 QC/T 533-1999《汽车驱动桥台架试验方法》的规定,汽车驱动桥壳台架试验包括驱动桥桥壳垂直弯曲刚度试验、垂直弯曲静强度试验、垂直弯曲疲劳试验。试验中支点、力点的位置如图 1 所以,图中箭头表示力点的位置。

图1 驱动桥桥壳台架试验示意图

02

分析建模

02

分析建模

2.1 导入数模

我们要分析的是桥壳的垂直弯曲静刚度、静强度,因此我们选取了桥壳本体、板簧钢托以及主减速器壳体这些零部件,舍弃了其余的部件比如差速器、主动被动齿轮、轮端部分。打开SimSolid,导入 3D 数模,如图 1 所示。

图2 驱动桥桥壳三维模型

导入的时候,SimSolid 提示有部件发生 overlapping, 这是由于我们的三维数模有零部件干涉。这里我们点击 OK 后,在 “Assembly” 里面可以删除掉发生干涉的零部件。当然 SimSolid 本身是支持模型的穿透和间隙的。

2.2 定义材料

SimSolid 中预定义了多种钢材、合金、塑料甚至还有塑性、非线性材料等,当然也支持手动定义材料。添加的新材料如图 2 所示,这里为了分析方便,我们对主减速器壳体部分定义的是 QT450 材料,驱动桥其余部分都定义为“钢”。具体参数见表1。

表1 驱动桥各零部件定义的材料

图3 添加材料属性

2.3 定义连接和接触

SimSolid 在导入数模的时候会提示是否自动创建连接 connections,这里可以自己设定穿透 penetration 和间隙 gap 值,SimSolid 就能够自动创建连接 Connections。之后可以检查创建好的连接,删除掉多余的不需要的连接。当然除此之外,还可以手动选择零部件创建需要的连接。

针对这个模型,根据驱动桥实际装配的情况,笔者采取了焊缝 seam weld 的连接方式。SimSolid 中创建焊缝非常方便,有三种方式可以创建焊缝,“Master weld”、“weld by lines/wedges”、“weld from solid”。前面 2 种不需要在模型中划好焊缝,第3种方式需要在模型中把焊缝画好后由 SimSolid识别。这里笔者采用了第二种方式,也就是根据焊接零件的边、线来创建焊缝,如图 4 所示。

图4 创建焊缝连接

03

分析计算

03

分析计算

3.1 创建分析类型

“Analysis” -- “Structural” -- “Structural linear”

图5 创建新分析 Structural linear

图6 结构分析设置

这里要说明一点,笔者经过几次反复计算,发现选择 “Adapt for stress” 计算结果更适合真实受力状态,因此最后选择了这样的设置。

3.2 创建载荷以及边界条件

在这里笔者根据驱动桥实际工作状态采取了简支梁的约束方法:即一端固定Immovable,一端滑动 slider,如图 7 所示。

图7 边界条件设置

图8 施加载荷设置

载荷方面笔者采用面载的加载方式,方向垂直于板簧加载,在这里笔者为了加载方面,在钢托处建了一个局部坐标系 Coordinate system,Z 轴垂直于钢托。最终载荷和边界条件设置如图 9 所示。

图9 载荷和边界条件设置

04

结果分析

04

结果分析

首先右键点击 “result” 选择 “info”

图11 求解信息 solution info

从求解信息 “solution info” 可以看出 SimSolid 求解效率非常之高,仅花了 23 秒 23 sec,处理的特征方程数是 41928 个,这台计算的电脑还是 14 年的轻薄本,配置已经相当落后了。由此可见,SimSolid 的计算速度十分惊人和高效,远远得将传统有限元软件甩在身后,大大提高了工程师的工作效率。

4.1 变形云图

Displacement Magnitude

图12 位移云图 Displacemnet Magnitude

4.2 应力云图

Von_Mises Stress

图13 等效应力云图 Von mises stress

从应力云图来看,桥壳两端以及中间后盖位置是高应力区,需要重点关注。

4.3 支撑反力

Reaction Force

图14 固定端支撑反力

图15 滑动端支撑反力

05

方案优化

05

方案优化

SimSolid 中进行设计方案比较是非常方便的:先将刚才的设计 1 定义为 BASELINE,然后在 BASELIINE 下面继续导入修改过的3d数模,这样 BASELINE 的材料、载荷、边界条件就会自动加载在再次导入进来的模型上,方便快捷。

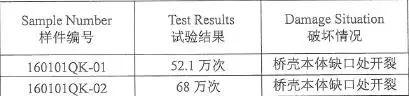

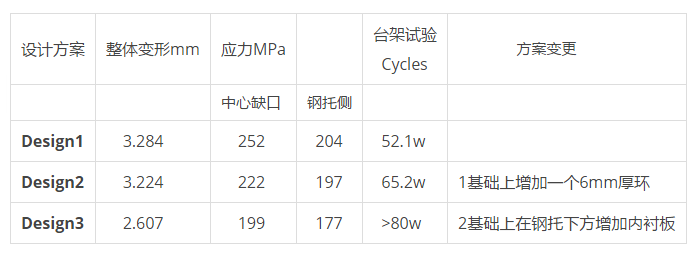

从 Design study1 的计算结果来看,这种设计方案的驱动桥变形和应力较大,不能满足设计要求,后续的台架试验也未能通过,2 台试验样件均从桥壳中间缺口处产生裂纹。

图16 方案1中心缺口以及钢托处应力

图17 最初设计方案台架试验结果

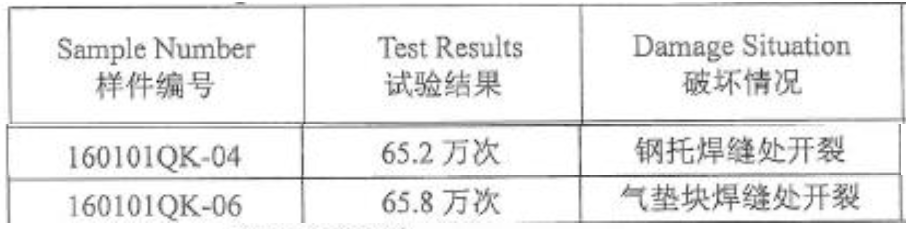

因此笔者考虑在中间后盖位置增加一个 5mm 厚圆环,从 SimSolid 结果来看,变形和最初方案差异不大,但中心缺口处应力降低不少,后续进行的台架试验结果也证实了这一点:2 台样件从钢托侧以及气垫块侧开裂,这说明增加的加强环改善了中央缺口处受力,但是钢托侧仍然是受力薄弱点,需要加强。

图19 方案2增加厚环后中心缺口处应力

图20 方案2增加6mm厚环后变形云图

图21 方案2增加6mm厚环后台架试验结果

于是继续在桥壳内侧,也就是钢托下方又增加了上下 4 块 5mm 厚的衬板,利用 SimSolid 进行计算,结果显示桥壳变形减小,中心应力降低,方案切实可行,后续的台架试验顺利通过。

图22 方案3增加5mm内衬板后变形结果

图23 方案3增加5mm内衬板后中心及钢托应力变化

图23 方案3增加5mm内衬板后台架试验结果

表2 三个设计方案详细结果对比

06

最终总结

06

最终总结

6.1

最初设计方案的驱动桥壳,经 SimSolid 计算,其结果显示其变形以及应力超过设计要求,台架试验确实未能通过;

6.2

用 SimSolid快速分析功能,比较两种更改方案:增加 6mm 后环以及增加内衬板,结果显示增加内衬板方案的变形和应力明显变小,符合设计要求。后续的台架试验结果也很好地证明了这一点。

6.3

SimSolid 作为一款基于边界位移函数的新型有限元分析软件,无需几何简化和网格划分,建模方便,计算速度快,操作易上手,是产品研发人员的好帮手。

6.4

当然在试用的过程中,也存在一些不足:各个连接不能和零部件名直接关联,后处理功能还比较简单,自由度的约束不能够自由选择等,当然瑕不掩瑜,相信 SimSolid 的未来越来越好,市场欢迎度会越来越高。