【ATC优秀论文】基于NVHD的动力总成激励车内轰鸣声解决方案

本文摘要(由AI生成):

这篇文章主要介绍了使用 Altair 软件解决车内轰鸣声问题的方法。研究人员首先建立发动机的 MBD 模型,加载发动机载荷,计算整车噪音与振动响应,然后找出对车内噪音贡献量大的钣金,进行结构优化,最终成功降低车内轰鸣声。此外,文章还提到了李静波、王辉发表的《阶次分析在汽车轰鸣问题控制中的应用》一文,介绍了阶次分析的基本原理及在汽车轰鸣问题控制中的应用方法。

基于NVHD的动力总成激励车内轰鸣声

解决方案

作者:李金录 刘永兵 曾宪棣

北京宝沃汽车有限公司、北京、102206

某 SUV 车型加速过程中,发动机转速在 2400 ~ 2700 RPM 附近时,车内有较大的轰鸣声。

为了降低此转速段噪声,用 Altair MotionView™ 建立发动机的 MBD 模型,并用测试的缸压计算发动机载荷,再用 Altair NVH Director™ 将发动机载荷加载到整车 FEM 模型上计算整车噪音与振动响应,利用节点贡献量分析(GPA),工作模态分析(ODS)等分析方法找出对车内噪音贡献量大的钣金,在有限元模型上对这些钣金进行结构优化,并在实车上实施等效的结构优化措施并进行测试以验证效果。

测试结果表明,这些结构修改达到了降低车内轰鸣声的效果。解决这个问题的过程表明 Altair NVH 分析软件(MotionView 计算发动机激励,NVH Director 进行整车模型搭建、响应计算、问题诊断等等)可用来解决由发动机引起的车内结构噪声问题。

关键词: 轰鸣噪声、MotionView、噪声响应分析、节点贡献量分析、工作模态分析

着市场的发展,顾客对汽车品质越来越关注,振动噪声作为评价汽车操控性和乘坐舒适性的重要指标,越来越受到人们的重视。汽车最常见的振动噪音问题是轰鸣声(低频)问题。该问题是由共振所引起[1]。

汽车上的共振包括结构共振(如加强支架,传动轴,整车车身结构等),声学共振(进排气系统,声腔(乘客舱)),以及结构与声学的耦合共振(如消音器壳体与里边的空气,车身钣金与声腔的空气等)。

引起共振的主要激励源是发动机,主要激励频率(阶次)是点火阶次(对于直列4缸发动机,点火是二阶(25-200Hz,对应于750-6000rpm的发动机转速))。发动机激励一般会引起下面这些问题:怠速轰鸣(25-50Hz),传动系统轰鸣声(40-200Hz),排气系统轰鸣(25-200Hz),大负载轰鸣声(40-80Hz,动力传动系统的扭转共振)等[2]。引起共振的另一个激励源是路面/轮胎, 频率一般在 20-100 Hz。

当低频轰鸣声发生时,坐在车内的乘客一般会感到耳朵不适,头晕恶心等现象[3]。目前绝大部分的 OEM 都在想办法解决这个问题,以增加顾客对汽车品质的满意度。由于轰鸣声是由共振引起,所以解决了共振问题,就等于解决了轰鸣声问题。

一般常规的手段(移频,阻尼,动力吸振器,谐振腔等)就可以用来解决结构共振和声学共振问题,但是车身与声腔耦合的共振就较复杂一些。一方面,耦合共振的频率不是车身结构的模态频率,也不是声腔的模态频率,而是两者共同作用下的新频率。另一方面,参与该共振的车身钣金面也往往不止一个。

某SUV车型在开发过程中,出现了车身耦合共振问题。主要表现为,在进行3档急加速操作时,当发动机转速在2400-2700rpm之间时,车内出现明显轰鸣声。

经过测试和分析,该轰鸣声频率为发动机的二阶。发动机的二阶振动激发了车身与声腔的耦合模态,引起共振,产生轰鸣声。解决这个问题可以从源及路径两个方面着手。

从激励源来看,要降低发动机的二阶激励。这个发动机在设计阶段已决定不用二阶平衡轴,其他的一些措施都用上了(作用很有限),所以,再进一步降低振源是几乎不可能了。传递路径有两部分,一是悬置隔振,二是车身耦合共振。这个车的悬置已经优化了好几轮,满足悬置各项技术要求及悬置隔振量要求(>=25dB).没有进一步优化的空间。最后剩下的就是降低车身耦合共振的响应了,即降低共振时车内声压级。我们知道,车内的声压是有车身钣金的振动引起的,在车内(声腔)某一处的声压(也有人称为总声压)是车身各钣金产生的声压之和(某一频率下,复数求和)。

因此,要降低声压,就要降低关键车身钣金的振动,也就是对某一处的声压贡献大的钣金的振动。因此,我们现在的问题是要找出轰鸣声发生时,车身上的哪一块钣金或哪几块钣金贡献最大。

怎样找出车身上对噪音贡献大的钣金?目前较为流行的方法是面板声学贡献量分析方法。

该方法需先定义面板(把一定数量的相邻的单元按某个规则放在一起,形成面板)。其缺点是分析结果跟面板的定义(大小,及单元的多少)相关,有时候会出现误导的结果。比如说,某一面板贡献量为零,那对该面板就不需进行优化处理。但实际上,零的贡献是一部分正贡献和一部分负贡献造成的,如果对正贡献的部分进行处理的话,结果将会更好。

为了避免面板贡献量分析的缺点,本文采用节点贡献量分析方法。通过对节点贡献量大的钣金进行处理,就可以达到减低车内噪音的目的。进行整车节点贡献量分析需要一个合适的整车有限元模型及加到整车模型上的发动机激励(Excitation Force)。本文用 Altair 的有关软件工具并结合实车测试来解决这两个问题。然后再进行节点贡献量分析并找出解决方案。

本文首先用 Altair NVH Director 搭建整车有限元模型(包含动力总成),并与实验测试的结果(模态和频响)进行对标。对标后的模型可进行各种 NVH 分析,包括本文所需的强迫振动分析。

接下来,本文用 Altair MotionView 建立发动机的MBD模型,并用测试的缸压作为模型的输入,计算出发动机的激励载荷(激励力和力矩)。在进行缸压测试的同时,也进行了整车的NVH测试(如方向盘/座椅导轨的振动,驾驶员右耳的声压等等)。

最后,用 Altair NVH Director, 把计算的发动机激励加到整车有限元模型上进行强迫振动响应分析,并把计算结果与测试结果进行对标。

用对标好的整车有限元模型对轰鸣声问题(3档急加速,2400-2700rpm,二阶)进行节点贡献量分析,找出贡献大的面板。对这些面板进行结构优化,降低驾驶员声压。

这些分析与预测工作完成后,对实车进行了等效的结构修改,测试结构显示,这些结构修改达到了降低驾驶员右耳声压的效果。这也就是说,节点贡献量分析是一个解决车身与声腔耦合共振的有效方法。

2.1

整车有限元模型的建立

整车有限元模型,见图1,包含的子系统比较多,这里我们主要分为六大部分:TB(带内饰的车身+声腔)、动力总成和传动系统、前后悬架、排气、油箱。

图1 整车有限元模型

整车建模时,我们利用NVHD(NVH Director)对整车进行模块化建模,无论是发动机怠速工况,路面激励工况,都需要准确的分析模型,利用NVHD对整车进行模块化建模,可以利用其专业的模型管理策略对模型进行管理,创建装配,同时NVHD包含大量的批处理操作,能够提高建模效率及建模的准确性。

2.2

整车有限元模型的模态对标

为保证有限元模型能够反映实车情况,将整车模态有限元模型分析结果(见图2)与整车模态测试结果(见图3)进行对标。从整车模态测试结果与有限元分析结果对比表(见表1)可看出,整车各阶主要模态频率均能在6%以内,整车有限元模型能基本反映实车状态。

图2 整车模态有限元模型结果

图3 整车模态测试结果

表1 整车模态测试结果与有限元分析结果对比

车辆行驶在平坦的路面上或怠速运转时,发动机是主要激振源。在往复活塞式发动机中,由于惯性元件做反复上下运动及燃料在燃烧室内的燃烧,产生了发动机载荷,惯性力和扭矩(惯性矩+燃烧矩),它们通过动力总成悬置(主要是橡胶元件)激发汽车底盘的振动。由此产生的振动和噪声将对车箱内乘员产生不利影响。

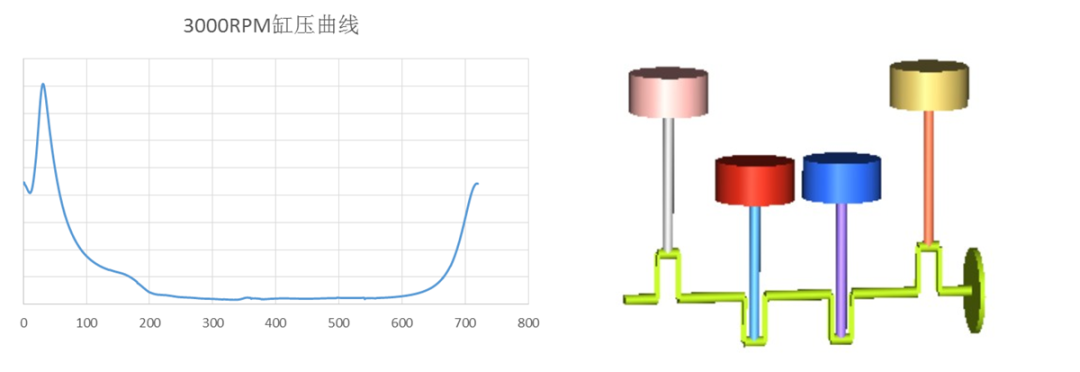

本文中以 WOT 工况为例,利用测试得到的发动机缸压数据(见图5)及发动机参数,通过MotionView模块建立MBD模型,见图4,通过计算,得到发动机曲轴第三个轴承座上的载荷,包括惯性力和扭矩,见图6。

图4 发动机系统动力学模型

图5 发动机缸压曲线

图6 发动机载荷(惯性力+扭矩)

4.1

动力总成激励的加载

建立一个发动机简化模型,见图7,其中包含发动机悬置支架(支撑中心),发动机质量(包含惯量)质心,曲轴惯量,主减速齿轮惯量,左、右驱动半轴。

发动机质心CONM2包含发动机质量(含变速箱)。

三号轴承座,在发动机激励工况中,三号轴承座将作为载荷的施加点,加载MBD模型计算得到的载荷,在其中心位置建立曲轴+飞轮的质量点,包含曲轴和飞轮的惯量信息。

图7 发动机简化模型

4.2

整车噪声响应计算

响应点选择驾驶员右耳及右后乘客左耳两点,计算动力总成激励下整车噪声响应并与测试结果进行对比,见图8,蓝色曲线为有限元结果,红色曲线为测试结果。

图8 总成激励下整车噪声响应

4.3

整车噪声响应的分析

右后乘客位置噪声分析结果与测试结果峰值位置及大小均优于前排,仿真能够反映实测问题,因此针对后排进行噪声响应的分析及优化。

实车测试中,三档加速过程中在 2400~2700 RPM 噪声增长突兀,因此需要降低这个区间段的噪声响应,使得整个加速过程噪声水平呈线性增长特征。

在有限元模型中,针对 2400~2700 RPM 的峰值进行节点贡献量(GPA)及工作模态(ODS)分析,分析结果见图9,由图可知,对此峰值,顶棚右后侧,流水槽及后背门下端贡献较大,需要针对这几处结构进行优化。

图9 节点贡献量(GPA)及工作模态(ODS)分析结果

4.4

优化方案效果验证

(有限元分析结果与实车测试结果)

据分析结果,分别在有限元模型及实车上实施降噪方案,验证效果。

有限元模型上实施降噪方案:1.顶棚横梁增加厚度,2. 后背门内外板之间增强支撑,3.流水槽增加支撑。验证效果见图10,图中蓝色曲线为原始分析结果,绿色曲线为优化后分析结果,对比两曲线表明优化方案的实施能在有限元模型上够有效降低车内轰鸣噪声。

实车上实施降噪方案:1.顶棚右后部加配重,2.后背门内外板之间增强支撑,3.流水槽增加支撑,验证效果见图11,图中红色曲线为原始测试结果,绿色曲线为优化后测试结果,测试表明优化方案的实施能够有效降低车内轰鸣噪声。

图10 优化方案在有限元模型上效果验证

图11 优化方案在实车上效果验证

针对某SUV车型三档加速过程中,在 2400~2700 RPM 车内轰鸣噪声较大(车身与声腔耦合共振)的情况,本文用 Altair NVH 分析软件进行了下述工作:

1)用NVH Director建立整车有限元模型,并对整车有限元模型模态及传函与实车测试结果进行对标,保证有限元模型能够反映实车状态;

2)用MotionView建立了4缸发动机的MBD模型,并用测试的发动机缸压来计算出发动机的激励(Excitation);

3)再次用NVH Director把计算出来的发动机激励加到整车有限元模型上,进行强迫振动分析,并对分析结果进行对标。然后,对2400~2700RPM噪声峰值进行节点贡献量分析及ODS分析,找出贡献量大的面板,并进行结构优化。

最后在实车进行了等效的机构优化并进行测试,测试结果显示,这些结构优化能有效降低车内的声压,从而能有效的解决车身与声腔耦合的共振问题。

总之,与整车测试相结合,Altair NVH 分析软件能用来解决发动机激励引发的车内轰鸣声问题,尤其是车身与声腔耦合的共振问题。同时,对于沿用发动机的新整车项目,Altair NVH 分析软件可以用来预防车身与声腔耦合共振产生的轰鸣声。

[1]庞剑 汽车车身噪声与振动控制 机械工业出版社 2015

[2]王志亮 刘波 王磊 轿车轰鸣声产生机理与分析方法研究 噪声与振动控制 2008

[3]李静波 王辉 阶次分析在汽车轰鸣问题控制中的应用 汽车工程师 2014