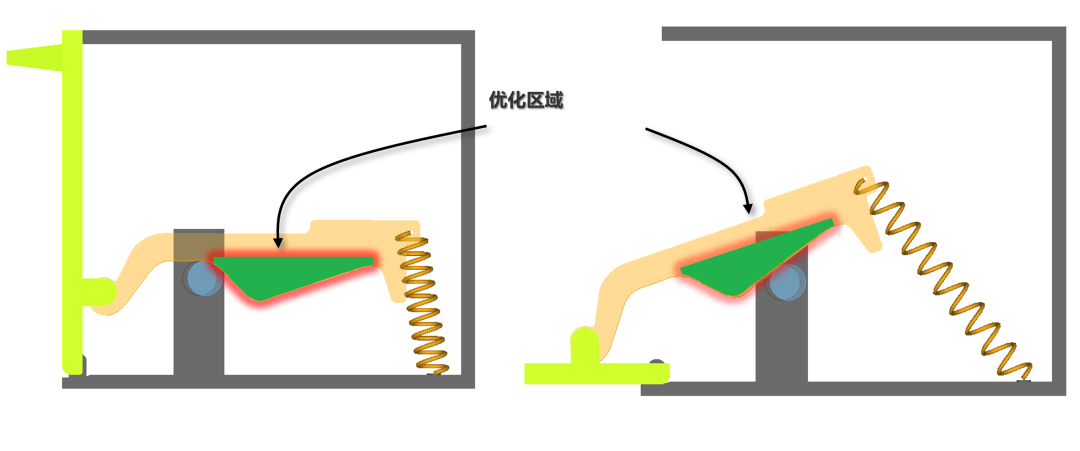

MBS技术专题丨优化凸轮铰链设计,厨房电器开门更省力

关于凸轮铰链

凸轮铰链常用于许多电器 (比如烤箱、冰箱、微波炉等)门的开闭过程。凸轮铰链需要保证电器门在开启或关闭过程中可以在任何位置停留,同时操纵力应尽可能小。为了实现这一目标,许多家电制造商采用试错的方法对凸轮型线进行修正。

本文提供了一种全新的方法对凸轮型线进行优化设计,通过Altair® MotionSolve® 和 Altair® HyperStudy® 对烤箱的铰链运动过程进行多体动力学仿真分析和优化,使得操纵力较原始设计大幅降低,为家电门的设计提供参考依据。

学习目标

如何使用参数化曲线二维接触

使用 HyperStudy 优化铰链形状

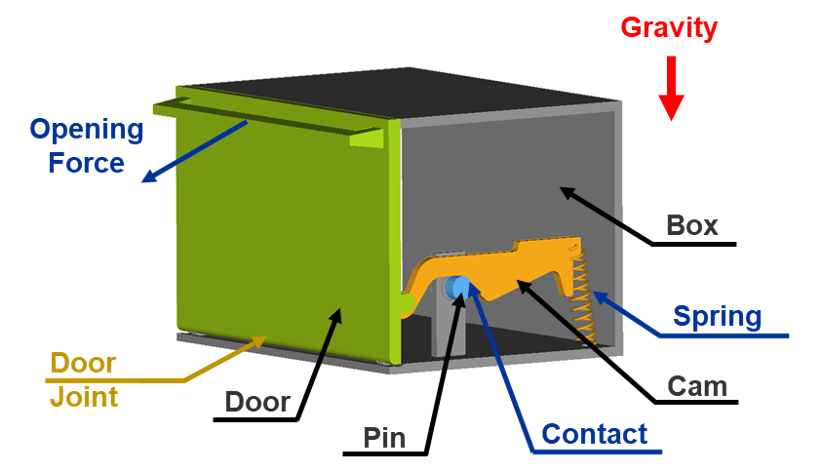

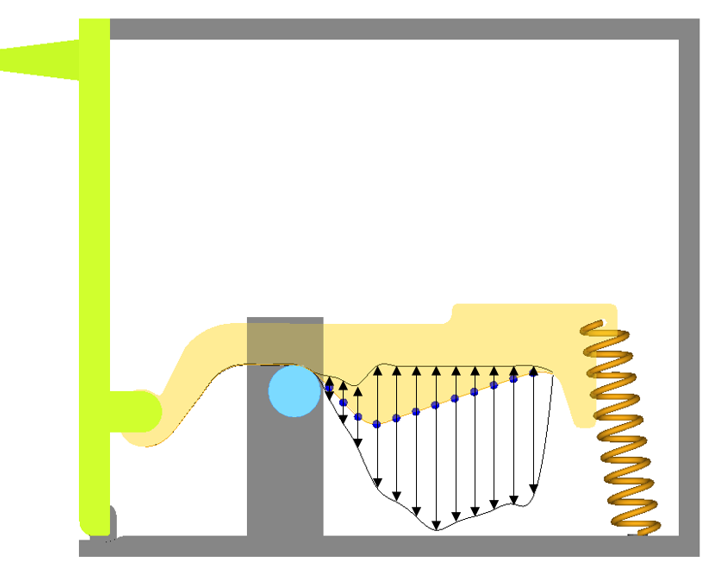

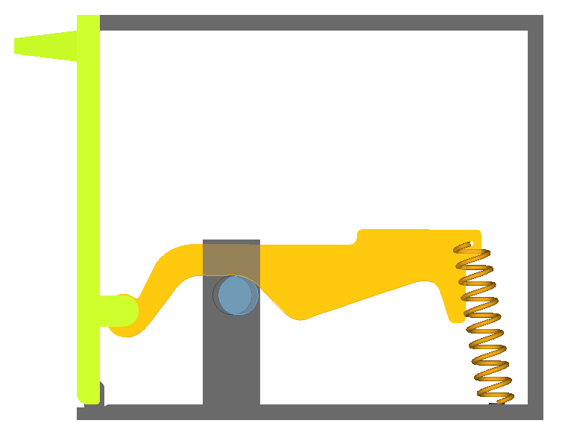

烤箱模型

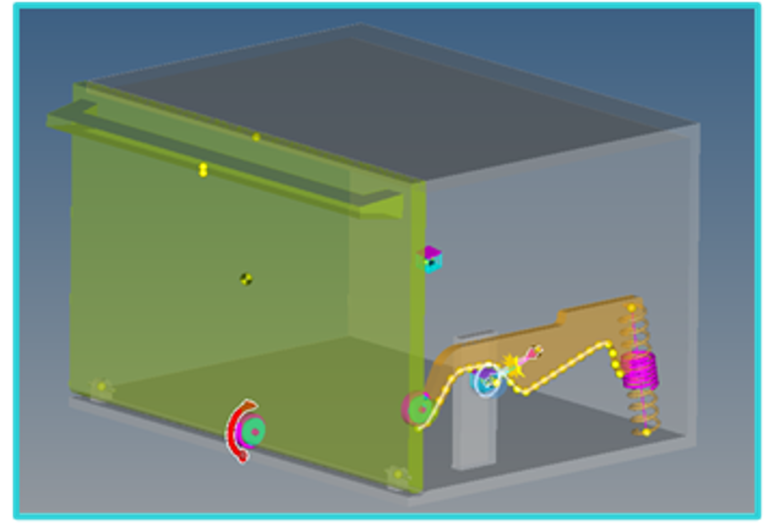

多体动力学模型

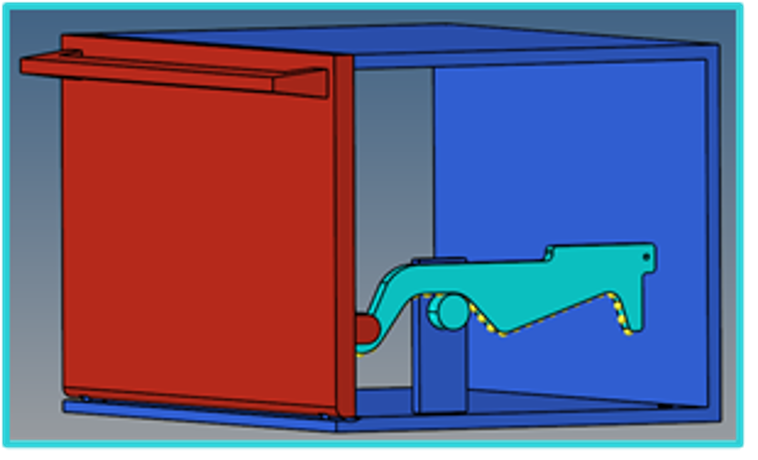

建模过程

步骤1:导入CAD数据

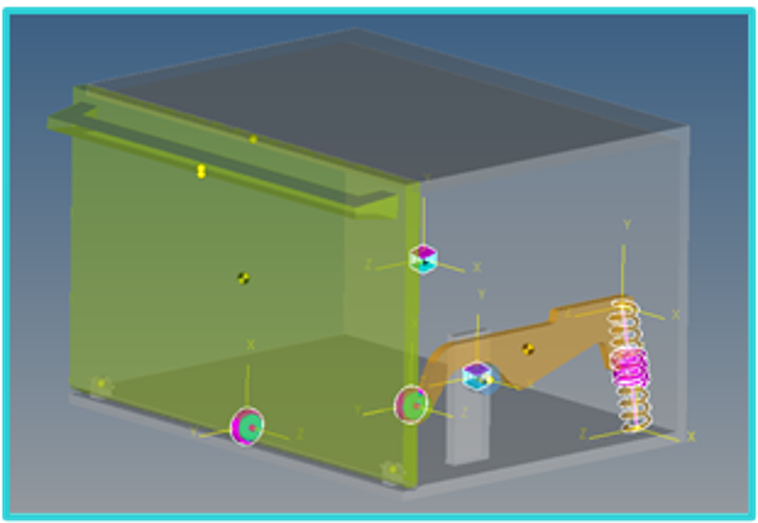

步骤2:在模型上添加铰链连接;

步骤3:在箱体和铰链之间添加阻尼器;

K= 1 N/mm C= 0.01 N.s/mm;

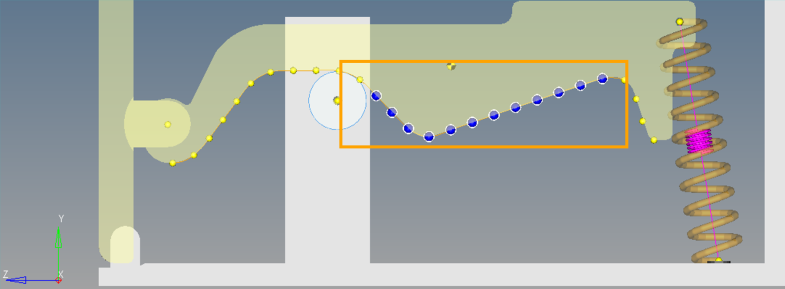

步骤4:通过 HyperMesh 导入凸轮点;

“Create Points using Coordinates”

步骤5:增加凸轮运行轨迹线:

“Create Curve from Points/Nodes”

步骤6:增加销轮曲线;

X,Y,Z=[0.0*sin(2*pi*(0:1:0.01)),12.5*sin(2*pi*(0:1:0.01)),12.5*cos(2*pi*(0:1:0.01))]

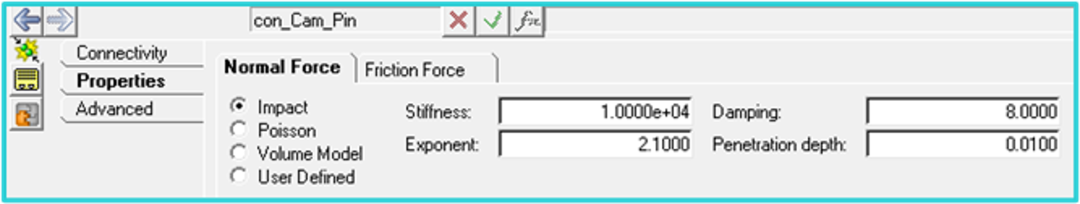

步骤7:定义凸轮和销曲线之间的2D接触;

步骤8:定义运动驱动;

Displacement = `STEP(Time,0,0,3,90D)`

步骤9:增加门铰链的力矩和角度输出;

`{j_Door.TX}`, `{j_Door.TY}`, `{j_Door.TZ}`, `{j_Door.AZ}`

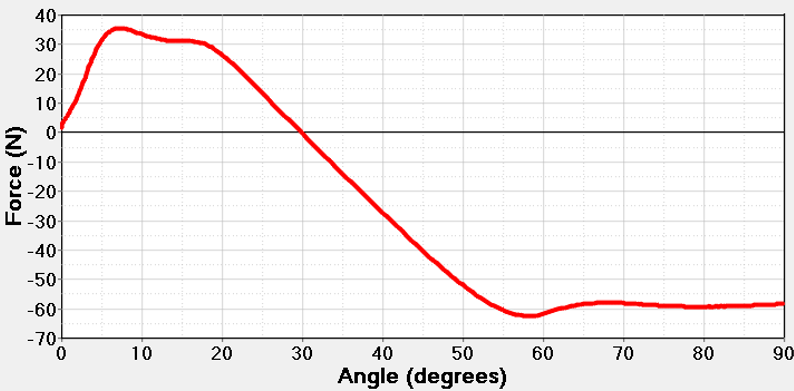

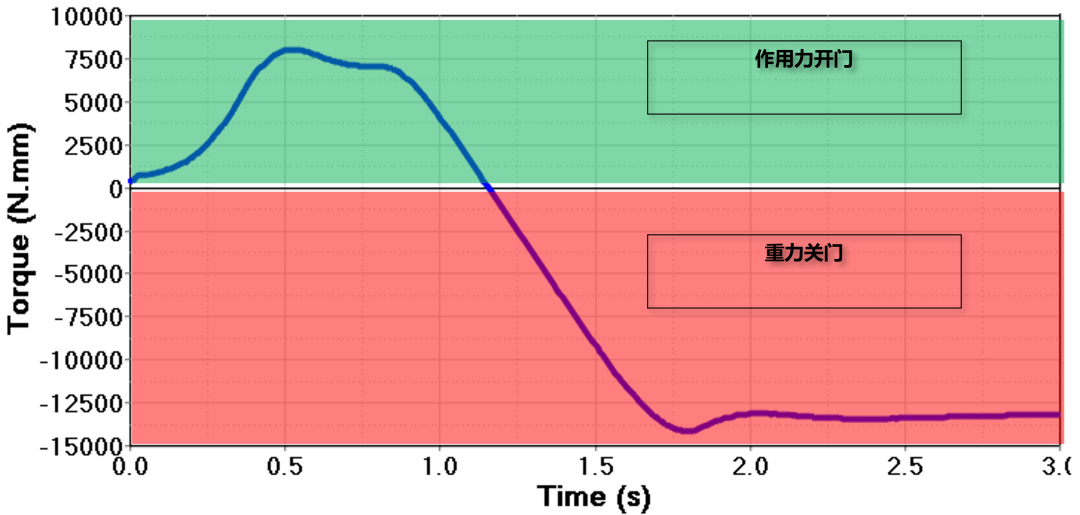

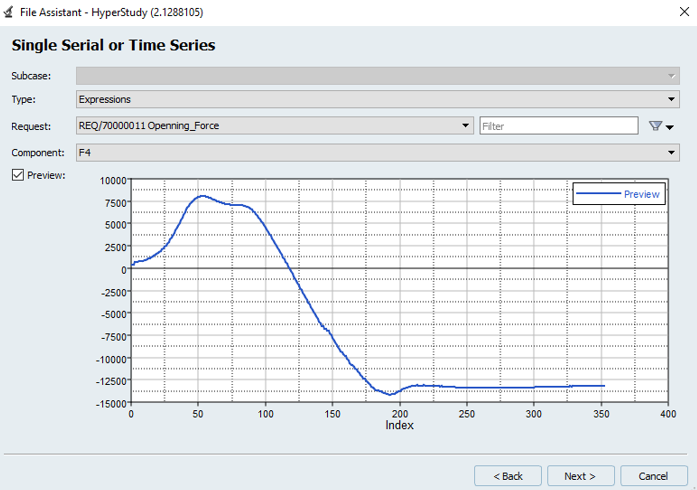

结果读取

力和力矩

优化

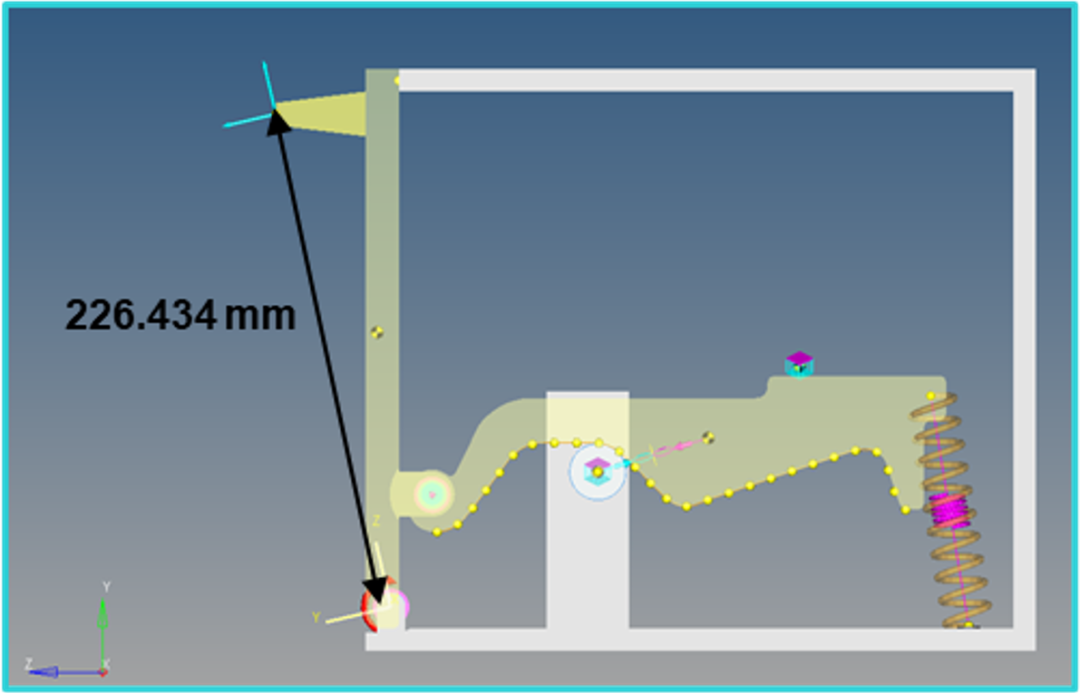

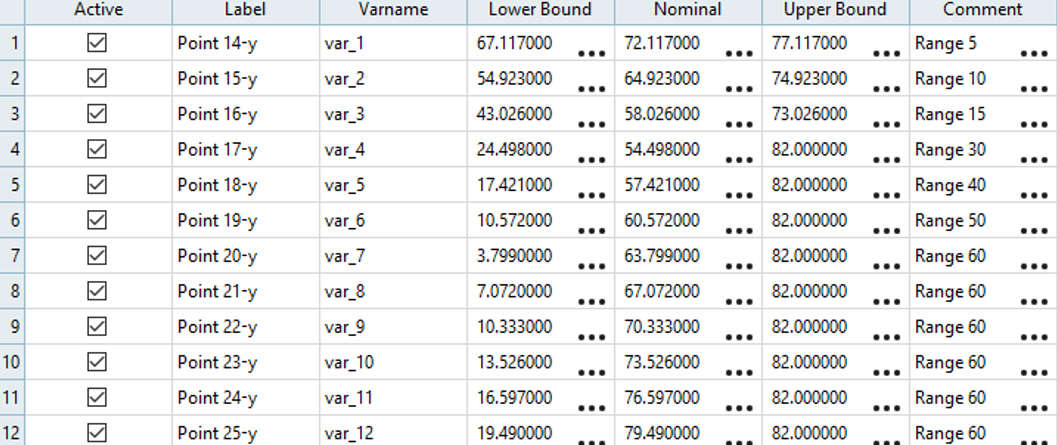

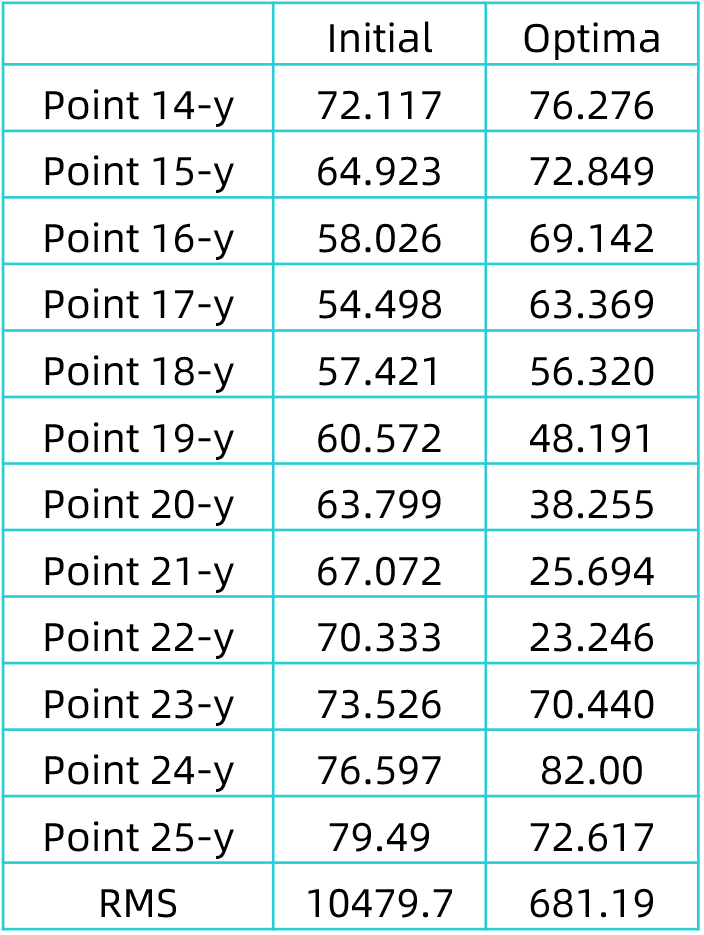

设计变量:Y 蓝球的Y坐标

目标:力矩曲线尽可能接近0

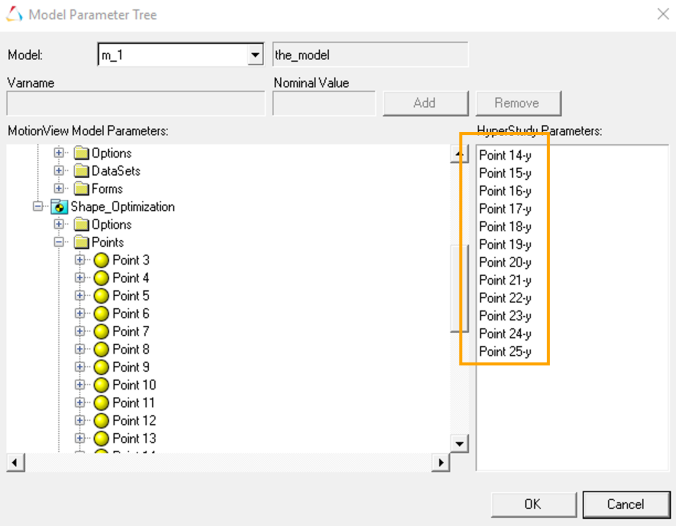

HyperStudy 操作步骤

步骤1:从MotionView 应用中程序启动 HyperStudy;

步骤2:定义12个点(点14到点25)的y坐标作为设计变量;

步骤3:定义变量;

据标称值定义上下限;

下限:5、10、15、30、40、50和60mm;

上限:限制在82mm。

步骤4:以门铰链节点的扭矩Z为数据源;

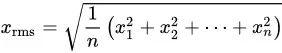

步骤5:将扭矩曲线的均方根(RMS)作为输出响应- RMS (ds_torque),优化目标是使转矩曲线均方根最小;

步骤6:添加优化研究;

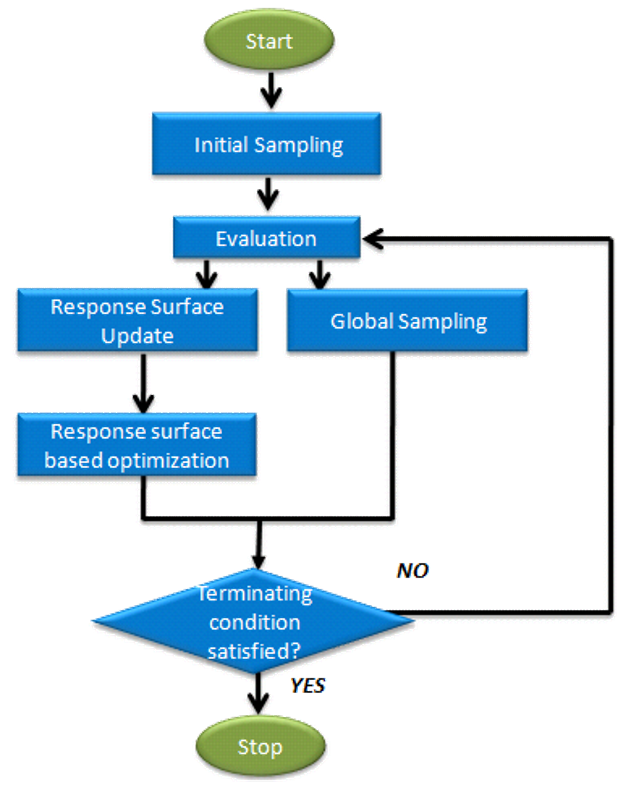

GRMS (Global Response Search Method)需要选择的优化方法;

计算次数= 750。

GRSM 是一种基于响应面的方法;

在每次迭代过程中,基于响应面的优化生成一些设计;

额外的设计是全局生成的,以确保本地搜索能力和全局搜索能力处于平衡;

响应面是自适应更新与新生成的设计。

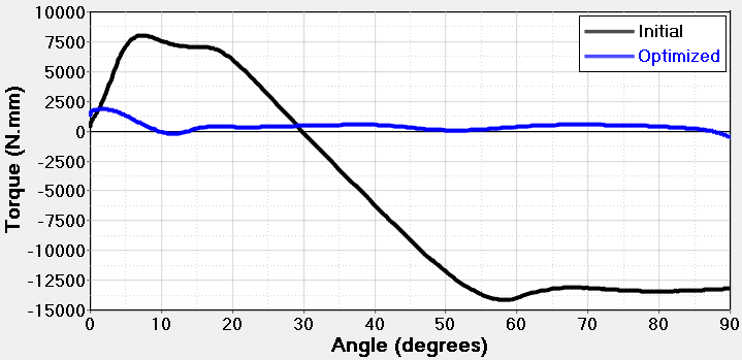

优化结果

717迭代完成目标值

优化前 RMS = 10620.57

优化后 RMS = 681.19

初始

优化

新形状

总结

本文对烤箱的铰链运动过程进行多体动力学仿真分析、优化并确定凸轮运动线形,使得烤箱门的操纵力大幅降低,为本体结构设计提供依据。