分子动力学(Molecular dynamics)模拟的最新研究进展

文一:

RexFF 分子动力学在煤热解应用中的模拟策略: 综述

摘要:

热解机理的研究因其能有效地促进煤炭资源的利用而备受关注。尽管实验技术在定量分析方面具有显著优势,但探索热解的详细化学机制和复杂反应途径需要计算方法。因此,ReaxFF分子动力学(ReaxFF-MD)的出现,可以在原子尺度上表征微观反应的动力学,有助于深入研究煤热解的反应机理,使其成为一个重要的研究热点。因此,在这篇综述中,我们为ReaxFF-MD在煤热解应用中提供了全面的模拟策略。首先,总结了确定煤的结构特征的方法。我们关注煤炭模型的研究进展,并提出当前的模型构建策略,如建模、优化和验证。其次,讨论了各种模型尺度在热解模拟研究中的应用范围和局限性,为煤炭模型的有效构建和开拓性发展提供了新的见解。随后,我们介绍了ReaxFF MD模拟的启动细节,并总结了用于煤热解模拟的力场类型及其开发规范。此外,我们还重点研究了ReaxFF MD在煤热解应用中的模拟策略,包括温度、加热速率和模拟时间的影响。第三,根据ReaxFF-MD在煤热解应用方面的最新进展,提出了未来的发展趋势和研究方向。最后,本文对未来的发展前景进行了简要的讨论。

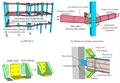

图:每个时代的典型模型示意图

图:红石湾煤模型构建的图解过程

文二:

激光辅助磨削GaN晶体的分子动力学模拟

摘要:

氮化镓晶体由于其明显的各向异性、高脆性和高硬度而成为典型的难加工材料。对GaN单晶的传统磨削和激光辅助单磨料磨削进行了分子动力学模拟,系统研究了激光功率密度对磨削力、应力分布、材料损伤机理、亚表面损伤深度和磨料磨损的影响。结果表明,在传统磨削和激光辅助磨削过程中,都会产生位错、层错、六方到立方相变和非晶态转变。与传统磨削相比,具有适当激光功率密度的激光辅助磨削降低了磨料的磨削力、应力分布、相变百分比、位错环长度、亚表面损伤深度和磨损损伤。然而,过高的激光功率密度导致磨料颗粒的前刀面产生更深的亚表面损伤深度和更严重的非晶损伤,严重破坏了地表和亚表面的完整性。研究结果不仅加深了对激光和磨料加工耦合作用下材料去除和损伤的理解,而且为GaN单晶加工过程中的参数优化提供了理论依据。

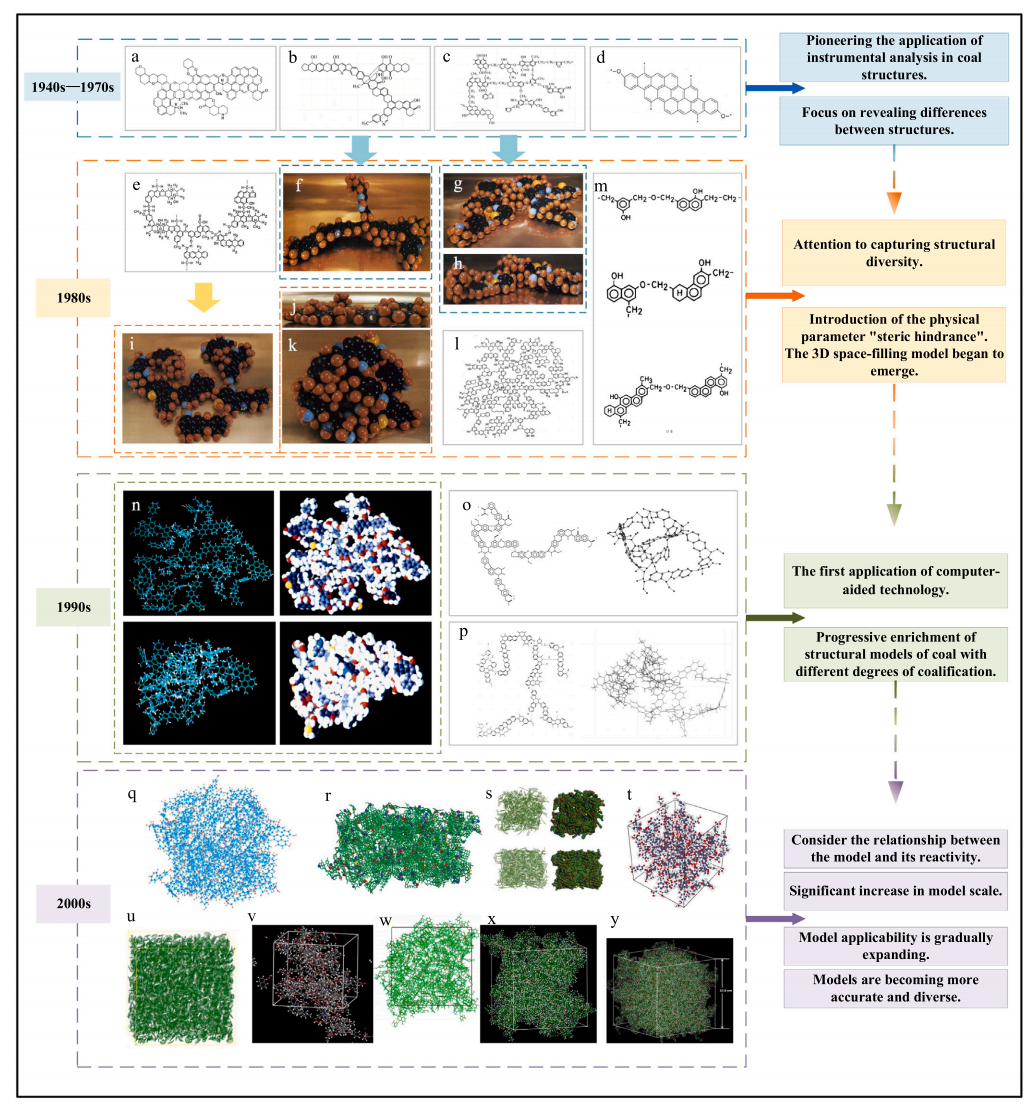

图:GaN 单晶激光辅助磨削的 MD 模型。

图:(a) 显示了磨削力随着磨削长度的增加而变化的过程,其中黑线、橙线、蓝线、红线和绿线分别代表传统磨削和激光功率密度为5×108、1×109、2×109、3×109 W/cm2时的激光辅助磨削。(b) 显示了在不同激光功率密度下稳定状态下的平均磨削力。插入图像是横截面损伤形态,其中红色球、橙色球、灰色球和蓝色球分别表示金刚石原子、六边形GaN原子、非晶GaN原子和立方GaN原子。

图:(a)2 × 108,(b)5 × 108,(c)1 × 109,(d)1.5 × 109,(e)2 × 109,(f)3 × 109W/cm2激光功率密度下的损伤形貌和温度分布.插入图像显示了激光加热作用引起的相关温度分布,颜色由蓝色变为红色,表明温度从20 ° C 逐渐升高到2000 ° C。橙色球、绿色球和黄色球分别代表六边形金刚石 GaN、非晶 Ga 原子和非晶 N 原子。结果表明,高温导致 Ga-N 键断裂,大量 Ga 和 N 原子分解实现材料去除。

图:磨削长度为10nm 时工件材料的截面应力分布。(a)-(h)的激光功率密度分别为0,2 × 108,3 × 108,5 × 108,1 × 109,1.5 × 109,2 × 109,3 × 109W/cm2。从蓝色到红色的变化表明应力在0 ~ 70GPa 之间逐渐增大。

图:不同激光功率密度下地表截面形貌的研究。(a1)-(f1) : 磨削长度为5nm,(a2)-(f2) : 磨削长度为10nm,(a3)-(f3) : 磨削长度为15nm。红色球、橙色球、灰色球和蓝色球分别代表钻石原子、六角形 GaN 原子、无定形 GaN 原子和立方形 GaN 原子。结果表明,激光辅助磨削增加了磨料前方的非晶相数量。

文三:

利用分子动力学模拟研究不同非晶复合材料的力学性能

摘要:

金属基复合材料因其独特的机械和热性能而具有各种结构和热应用。这些纳米粒子(NP)增强复合材料由于其相对较低的生产成本和优异的力学性能而备受关注。本研究采用分子动力学(MD)模拟方法,对添加增强NP对铝基复合材料硬度的影响进行了建模和研究。在第一个模拟阶段计算并报告了所表达的结构的平衡、温度和势能。在这方面,在铝和氧的MD模拟中,粒子的Lennard-Jones势函数的参数。最后,结果表明,纯纳米复合材料(NC)的硬度等于100,并且通过添加质量比为6%的NP,NC的硬度从100 HV增加到190 HV。径向分布函数(RDF)表明,在300K的温度下,该成分处于固相,表明模拟原子系统的适当平衡。结果表明,RDF的最大值随着加筋量的增加而减小。结果表明,随着晶体结构中增强体体积分数的增加,屈服应力减小。最后,预计从MD模拟中获得的结果将在氧化铝纳米颗粒增强的铝NCs在各种工业、工程和医疗用途中的实际应用中得到考虑。

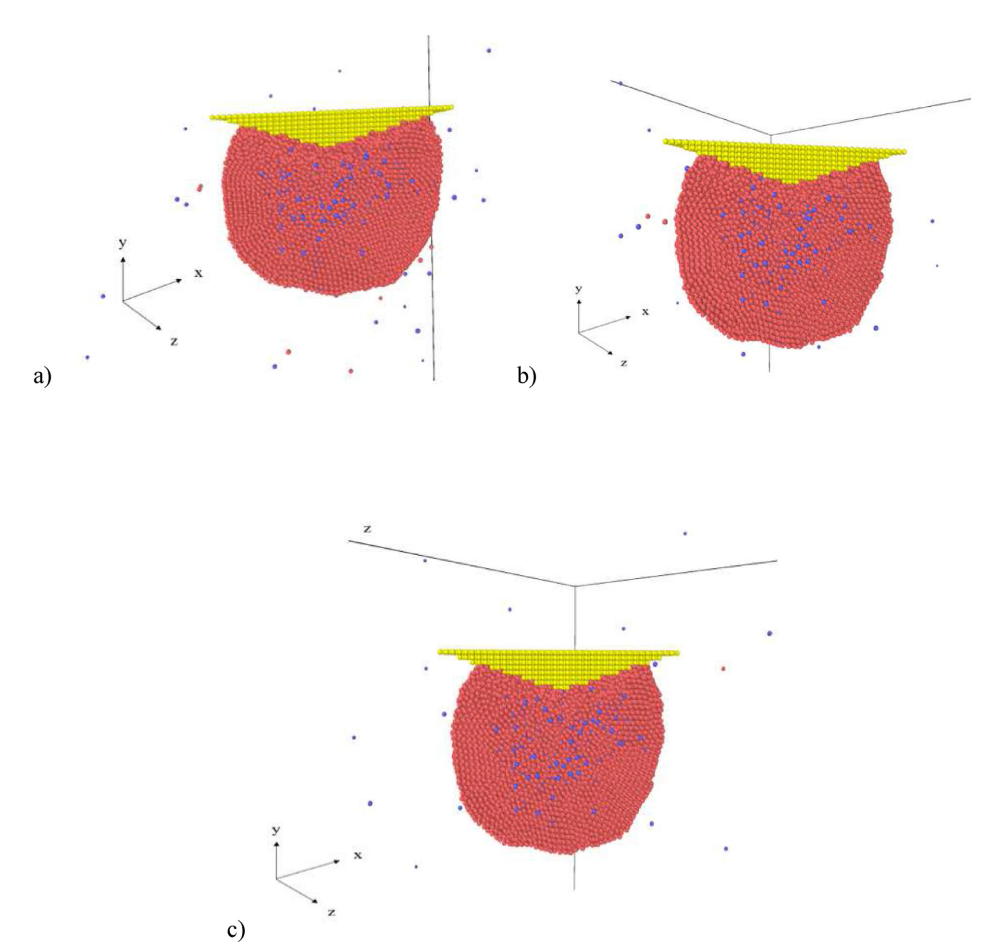

图:A)2% b)4% 和 c)6% 体积分数的氧化铝增强铝复合材料的显微硬度试验。

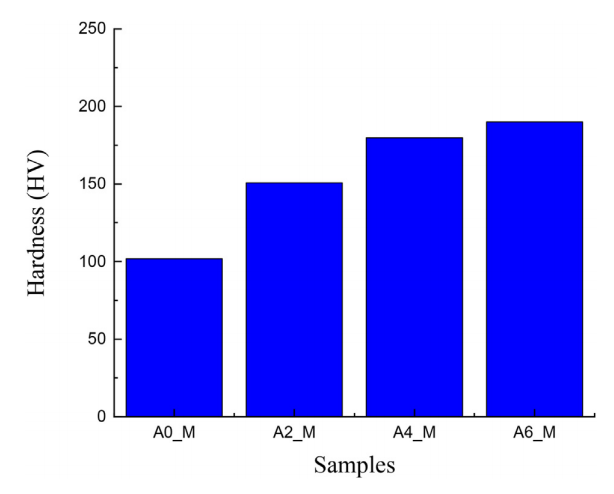

图:不同体积分数的纳米氧化铝试样硬度的变化。

图:用氧化铝增强的 NC 铝样品的拉伸试验,a)首次,b)200次后,c)300次后,d)400次后。

文四:

纳米切削过程中工具几何形状对纳米线形成行为影响的分子动力学模拟

摘要:

金纳米线因其固有的尺寸效应、独特的化学稳定性和生物相容性而在柔性电子、微纳生物电极和微电化学检测中得到了推广。纳米削片方法已被证实是一种利用超微切片机简单有效地制备多维纳米结构的可行方法。然而,在纳米切削过程中,在挤压和剪切下,纳米线的形态、尺寸和微观结构将受到工具几何形状的影响。在此,进行了利用纳米切割切割多晶Au的分子动力学模拟和实验,并分析了由工具几何形状的变化引起的纳米线形成行为。较小的前角和较大的刀具切削刃半径有利于更厚的切屑厚度、更大的高应力区域、增加的加工力,以及切削形成机制从剪切向挤压剪切的转变。间隙角的减小只会增加高应力区域和加工力。切屑和塑性变形区的应力状态和位错密度与刀具形貌密切相关。这些结论为多晶Au纳米线的形成机理提供了全面的技术分析,并为纳米切割工艺工具的设计和选择提供了理论指导。

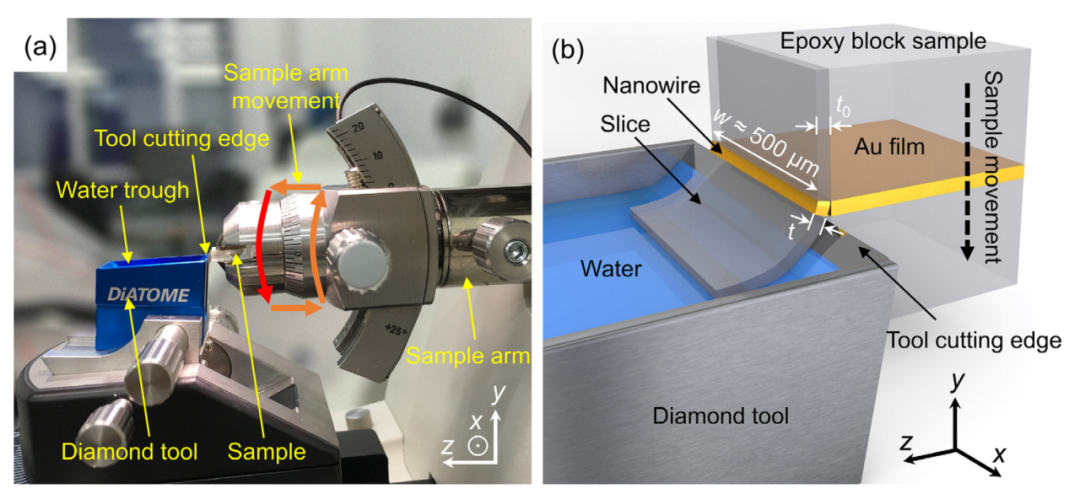

图:纳米切割技术示意图。(a) 设备图纸。(b) 机械加工过程。

图:利用纳米滑动技术的 MD 仿真模型示意图。(a)特定型号的配置。(b)随机排列的牛顿层原子的样品原子组成和特定构型。

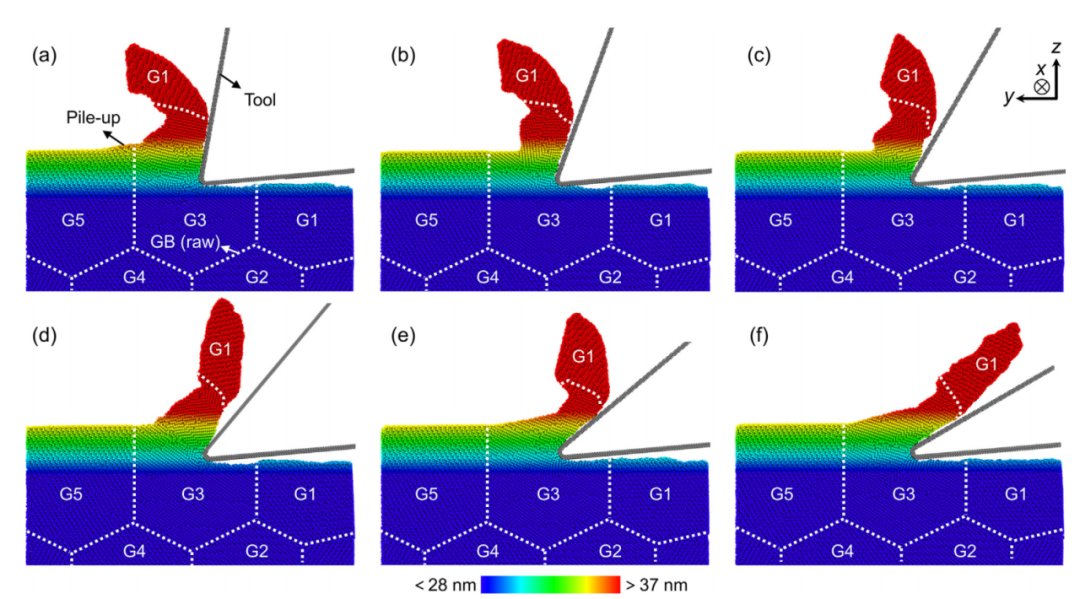

图:切屑在不同刀具前角(a = 5,R = 1nm,s = 22nm)下的表面形貌。

图:前角变化的实验验证。(a,b)分别在c=45和53(t0=50nm)处的NW的形态。注意:黄色箭头=切割工具方向。纳米颗粒表示为G1–G4。(c) (a,b)中橙色虚线的NW截面轮廓。(d) 芯片在不同倾角下的厚度偏差,a=5,R=1 nm,s=30 nm。(e) 不同切削深度下实验中的归一化NW厚度偏差,t0=50、100和150 nm

文五:

为什么混合纳米流体可以更好地改善热导率? 分子动力学模拟

摘要:

人们已经广泛认识到,将纳米颗粒添加到基础流体中可以显著提高纳米流体的热导率。然而,潜在的机制尚不清楚,尤其是对于具有由两种或多种材料组成的纳米颗粒的混合纳米流体。这是对提高混合纳米流体热导率的微观机制的首次探索。首先,利用分子动力学方法估算了Cu-Ag/Ar杂化纳米流体的导热系数和扩散系数。结果表明,与液体Ar相比,具有Cu-Ag 50%/Ar的混合纳米流体可以实现69.72%的热导率的最大提高,这远大于Ag/Ar和Cu/Ar纳米流体实现的47.95%和26.4%。径向分布函数表明,纳米颗粒表面的Ar原子处于动力学平衡状态。最后,计算了各种混合纳米流体的纳米层密度和扩散系数,以解释热导率增强的潜在机制。热导率与纳米层密度和扩散系数的一致性表明,纳米层结构和Ar的扩散是两种潜在的机制。

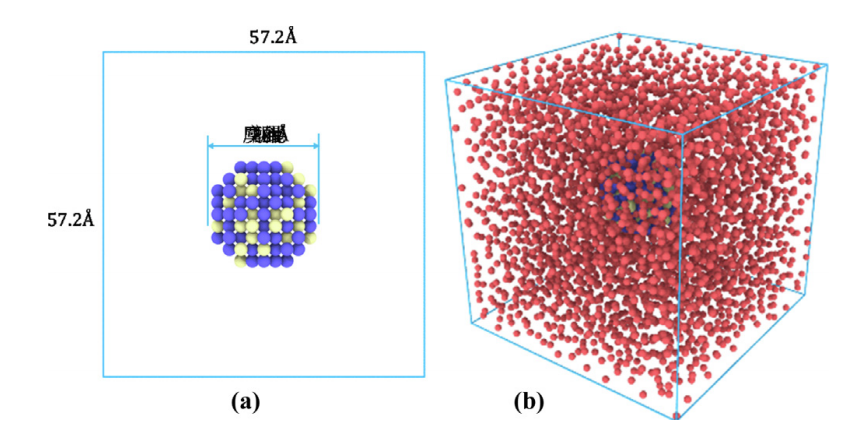

图:Cu-Ag 纳米粒子的混合纳米流体(a)模型(b) Cu-Ag/Ar 混合纳米流体。

图:具有不同杂化比率和体积分数的杂化纳米流体的热导率。