颗粒建模与离散元(Discrete Element method)仿真

文一:

基于光滑化方法的高炉滚道动力学粒子尺度模拟

摘要:

在炼铁高炉等化工应用中,侧向高速气体注入填充床形成回旋空腔的方法已经得到普遍应用,而传统的采用低分辨率网格的未解析 CFD-DEM 方法不能很好地解决高雷诺数气体流动和狭窄孔口的问题。在这项工作中,我们发展了一种平滑方法,通过求解各向同性的扩散方程,将离散粒子和连续相之间的量以网格无关的方式传递。利用矩形箱内单颗粒的沉降和喷动流化床内的气固流体力学两种情况对模型进行了验证。在此基础上,采用 CFD-DEM 方法和光滑化方法对滚道动力学进行了数值模拟。仿真结果表明,采用高分辨率网格的平滑方法可以很好地捕捉到类似羽流的滚道。提出了用腔体的边界和体积作为定量确定滚道型线的两个判据。空腔体积分别为3.03 × 10-3m3、3.91 × 10-3m3、4.49 × 10-3m3,三种进气速度分别为210m/s、230m/s 和250m/s。较高的进气速度需要较短的时间来建立平衡状态。

图:(a) 高炉内滚道的示意图;(b) 传统CFD-DEM方法的建模策略,其中U0和dp分别为气体入口速度和颗粒直径;(c) 已解决和未解决的CFD-DEM方法之间的差距。

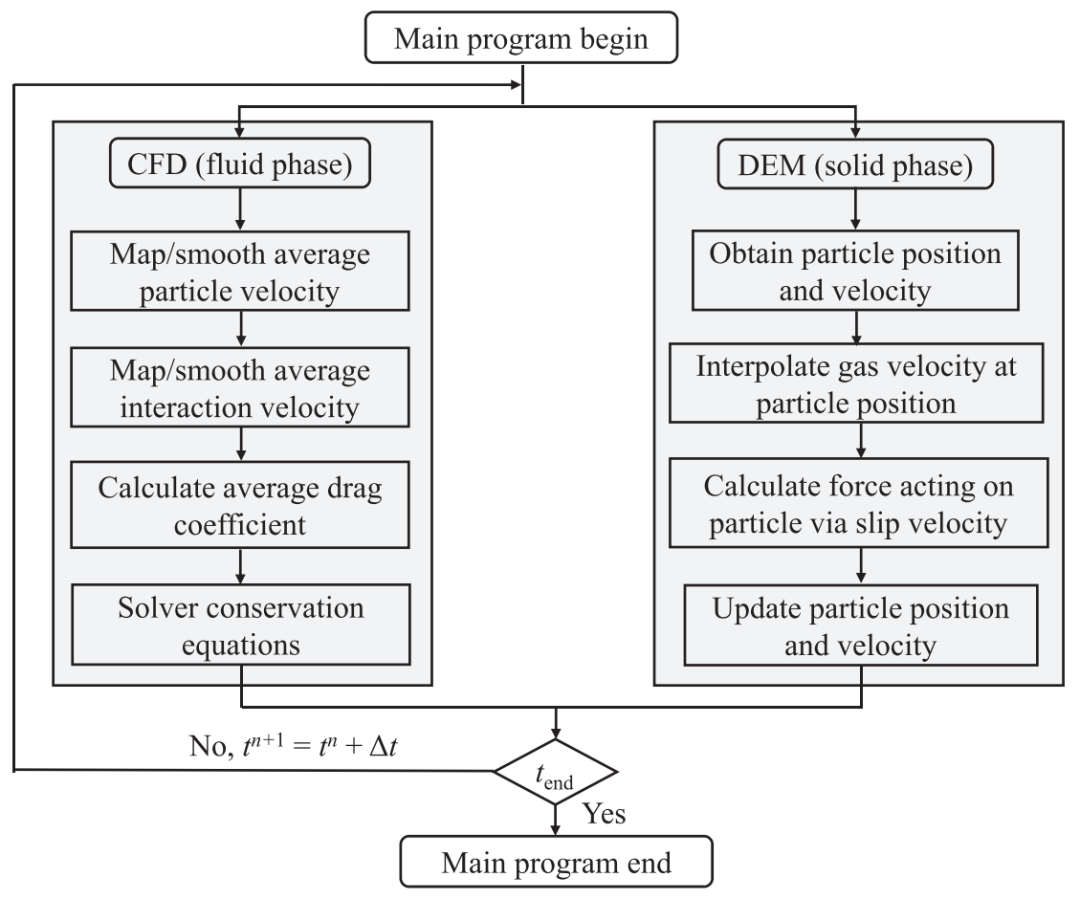

图:耦合算法的流程图。

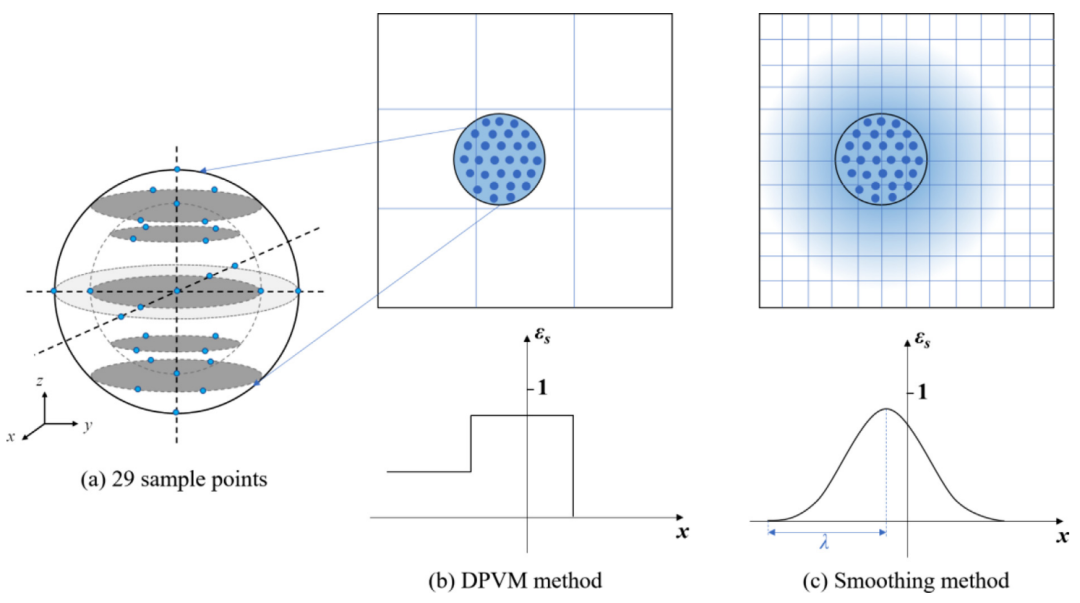

图:(a)采样点策略示意图;(b) DPVM方法;(c) 固体体积分数计算的平滑方法。

图:喷口流化床示意图。

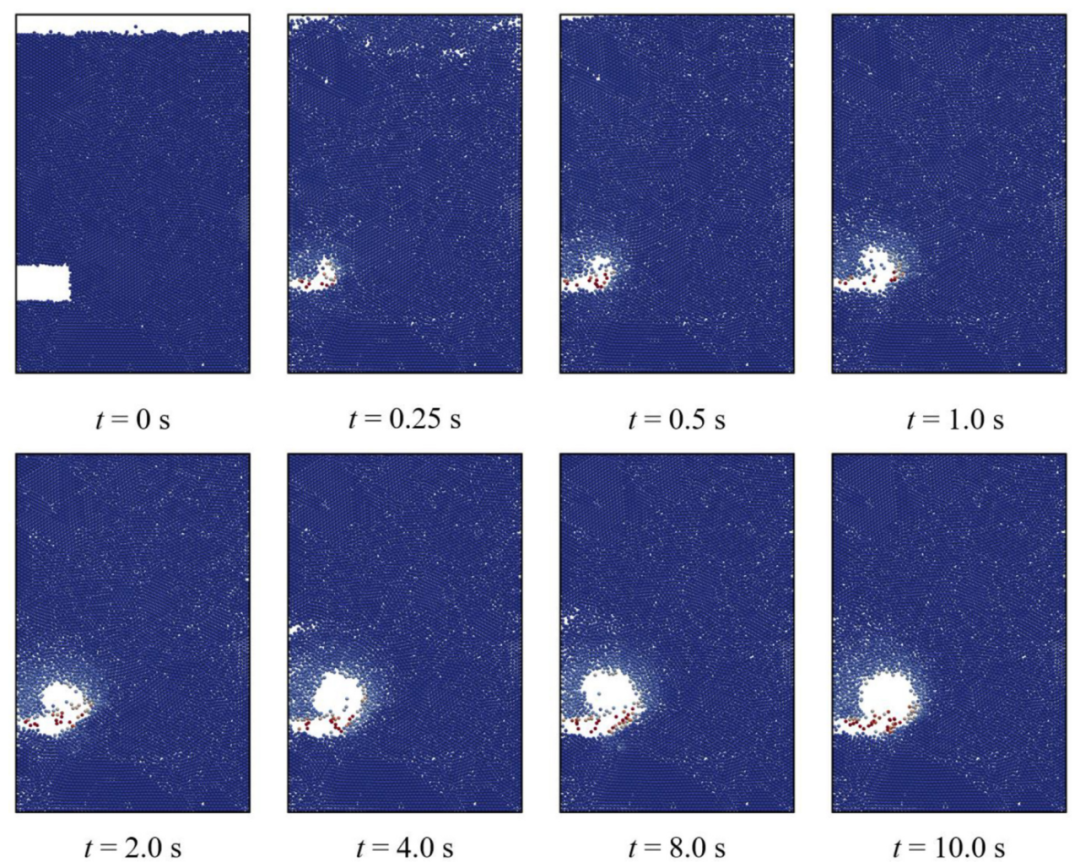

图:滚道形成随时间的演变。

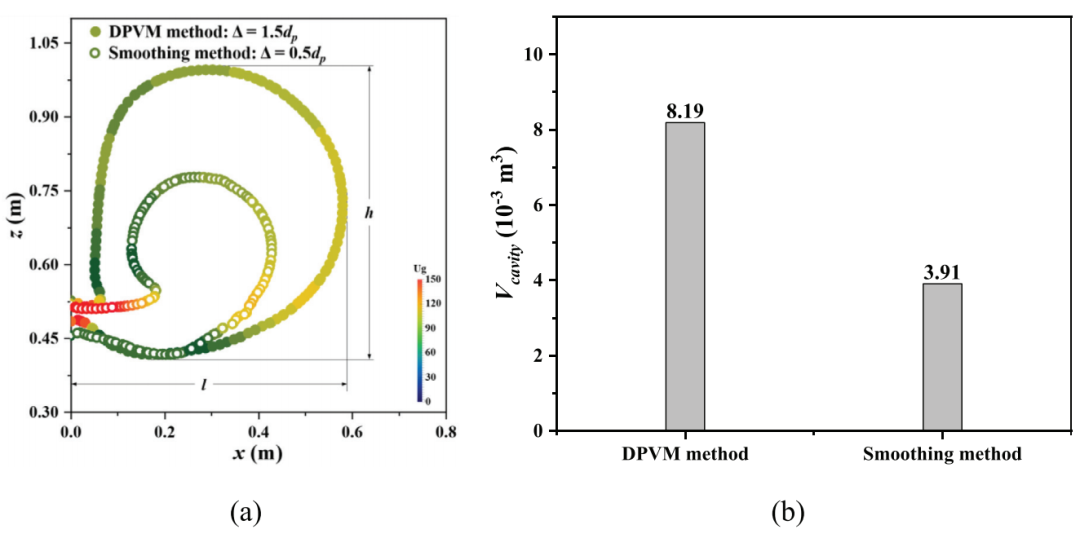

图:根据(a)滚道边界,比较两种方法之间的滚道轮廓;和(b)滚道体积。

文二:

鼓泡流化床传热传质的颗粒尺度研究

摘要:

在本研究中,使用具有粒度多分散性的CFD-DEM方法和其他热化学子模型模拟了鼓泡流化床(BFB)中焦炭燃烧的多相流和热化学行为。该模型首先在混合指数、颗粒温度和颗粒直径方面进行了验证。然后,应用它来检验每种传热模式的贡献,并全面研究焦炭和沙子的颗粒尺度行为。结果表明,在模拟具有多分散颗粒的BFB系统时,应使用多分散阻力模型来准确再现床层流体动力学。在模拟条件下,通过对流、传导、辐射和煤焦反应到达煤焦颗粒的颗粒平均热通量分别为9.79%、0.82%、40.44%和48.95%;对流、传导和辐射对砂粒的平均热通量分别为30.28%、1.0%和68.72%。对于活性炭颗粒,辐射和反应热占主导地位,而对于惰性砂粒,辐射和对流占主导地位;并且对于这两种粒子种类,传导可以忽略不计。轴向扩散系数比水平扩散系数大一个数量级,表明引入的气流在决定床层流体动力学中的主导作用。

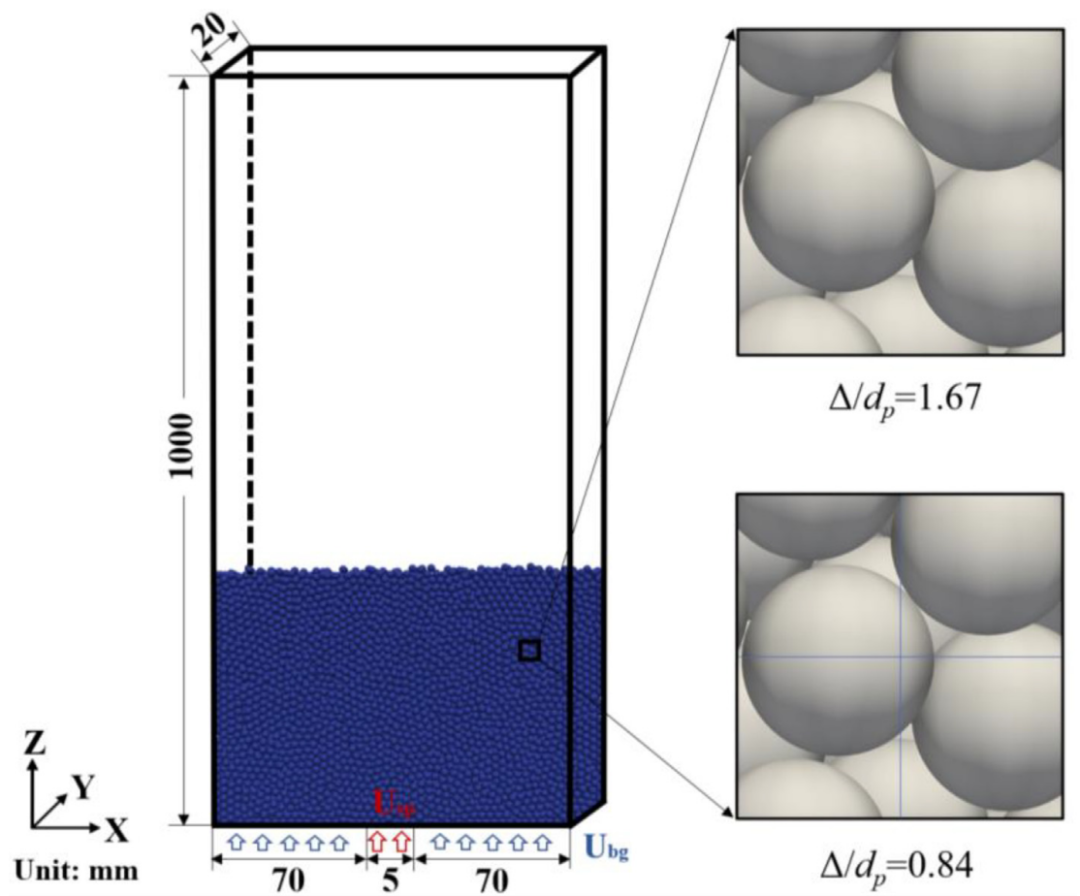

图:所研究的鼓泡流化床反应器的几何形状和尺寸。

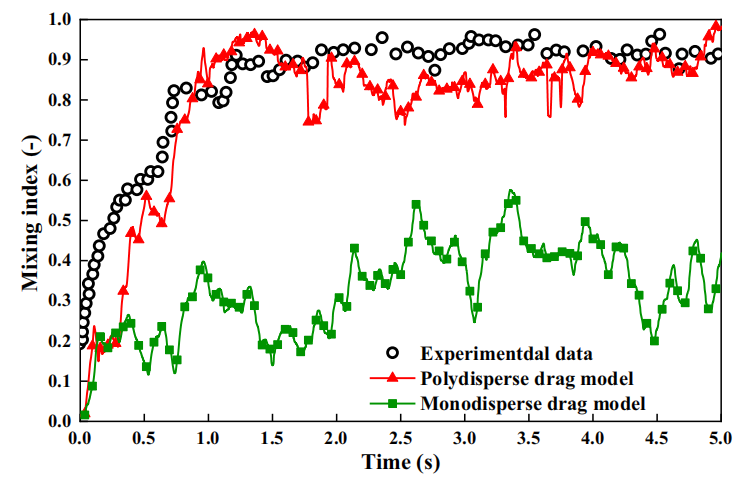

图:电流模拟与实验数据的时间演化混合指数比较

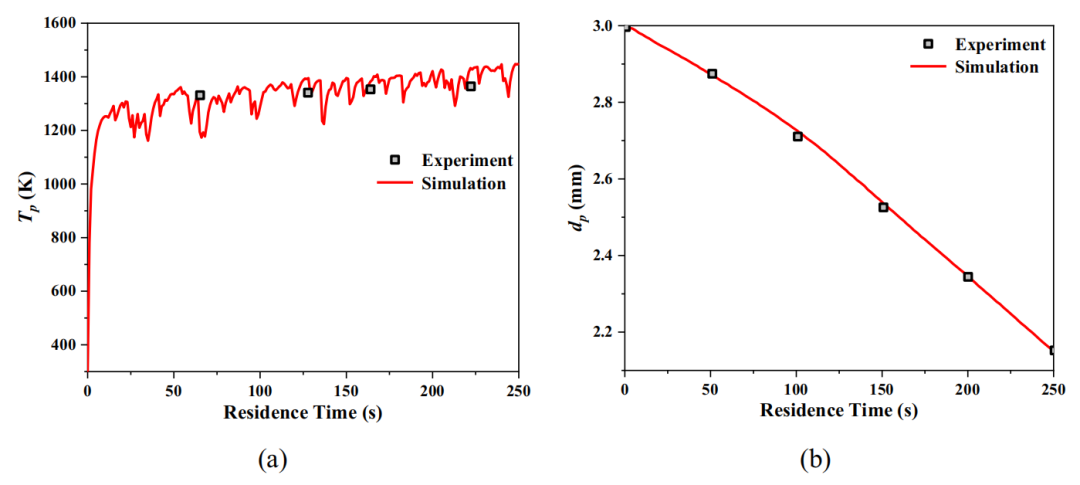

图:当前模拟和实验数据的时间演变炭(a)温度(a)和(b)直径的比较

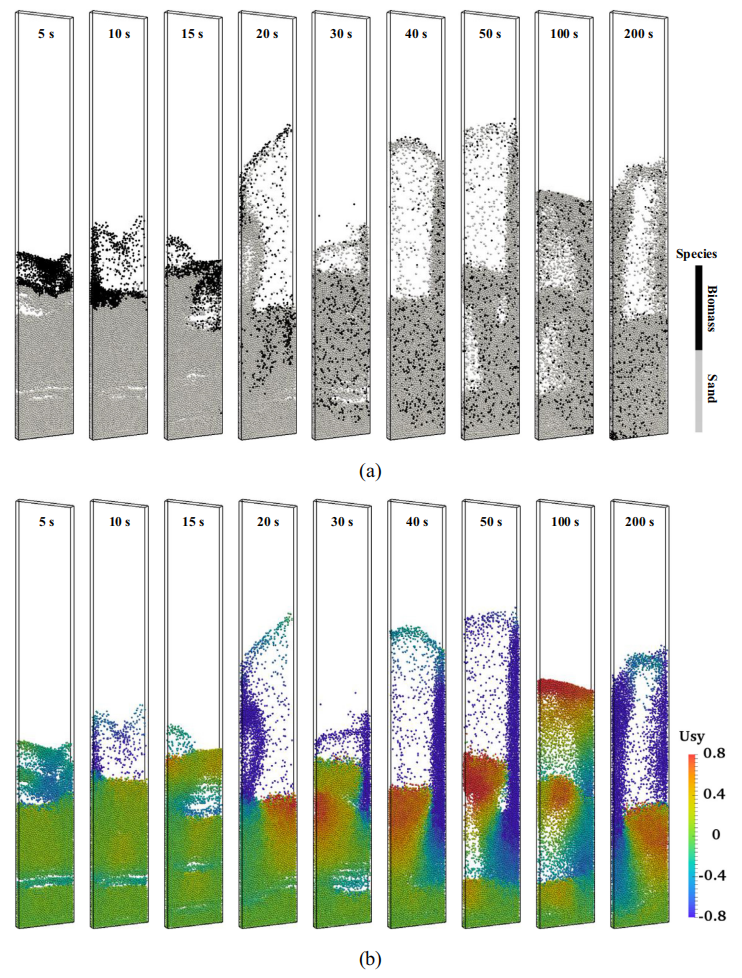

图:焦炭燃烧过程中瞬时颗粒流动模式的快照;(a)沙子种类;(b)粒子垂直速度;(c)颗粒温度;(d)颗粒直径。

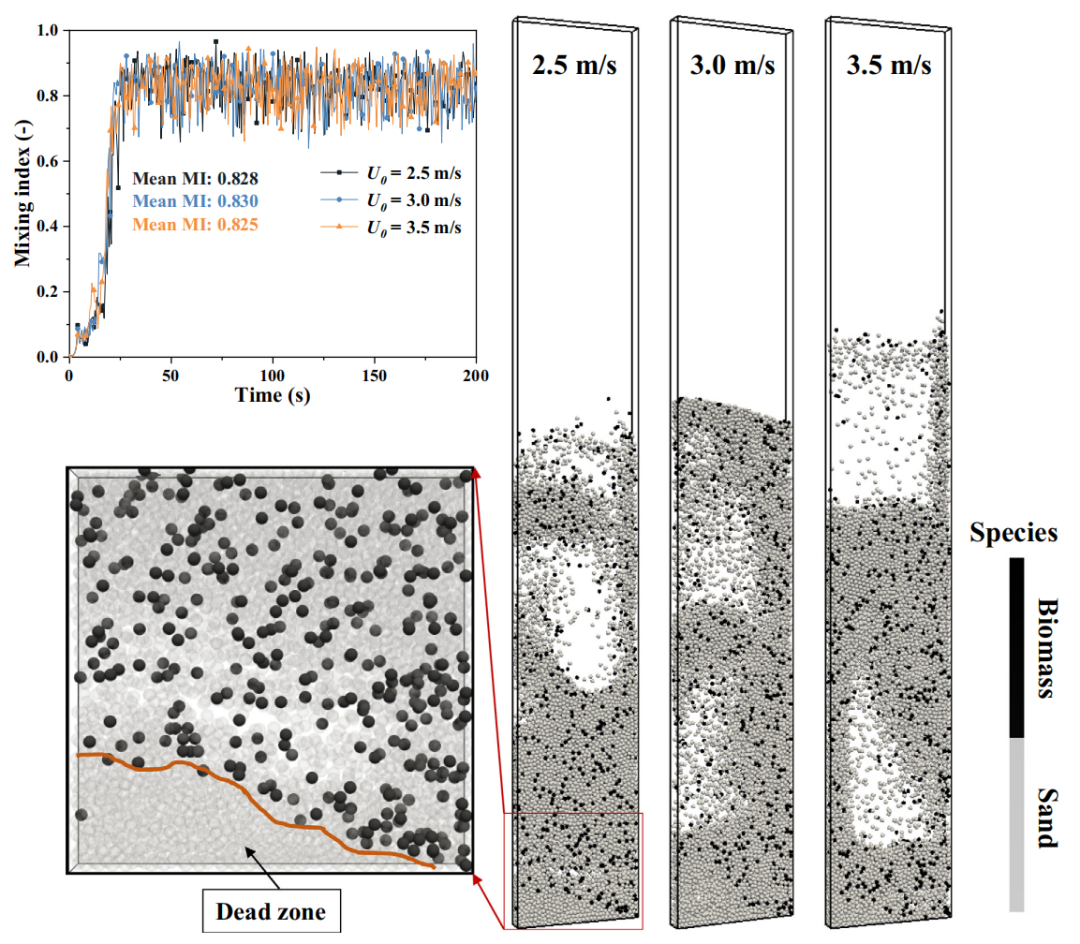

图:不同气体入口速度下的床内固体混合。

文三:

悬浮流中细粒通过固体填充床迁移的CFD-DEM模型

摘要:

在这项工作中,基于未解决的CFD-DEM框架,开发了一个平滑体积分布模型(SVDM)来模拟悬浮流中细粒通过固体填充床的迁移。在该模型中,通过平滑的颗粒体积分布来计算粗固体的孔隙率。使用两个固液系统对该模型进行了验证。与低分辨率网格的分割粒子体积法(DPVM)相比,SVDM方法允许高分辨率网格,并且可以实现高效率和适用性。此外,还研究了入口细颗粒浓度和固体/细颗粒比例对细颗粒迁移行为的影响。结果表明,当使用更高浓度的细相或更大的尺寸比时,可以捕获更多的细粉末,尤其是在上部区域。基于局部持率信息,提出了四种粉末迁移机制,即尺寸排除、粉末桥接、粉末沉积和粉末锁定。

图:流体-细-粗-固体系统示意图(a);多分散系统的各种方法中的典型网格分辨率(b-d):(b)解析CFD-DEM方法中的标准网格分辨率;(c) 未解析CFD-DEM模型中的典型网格分辨率;(d) 未解析/已解析的CFD-DEM模型中的理想网格分辨率。

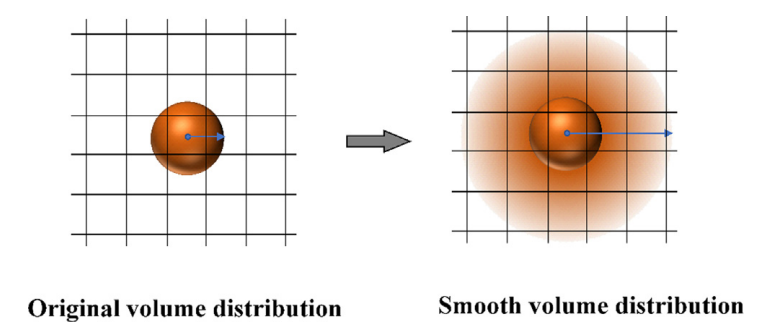

图:原始体积分布示意图(用于PCM和DPVM)和平滑体积分布。

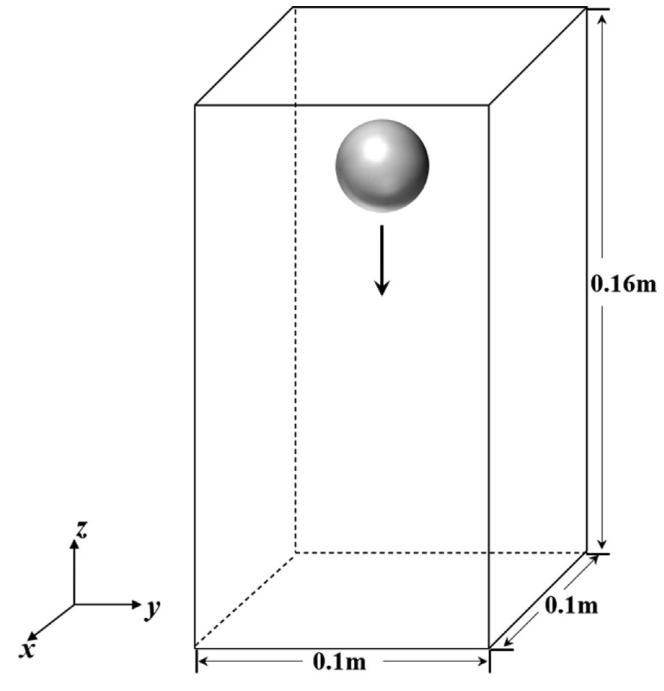

图:一个尼龙球在狭窄的方形通道中沉淀的几何图形。

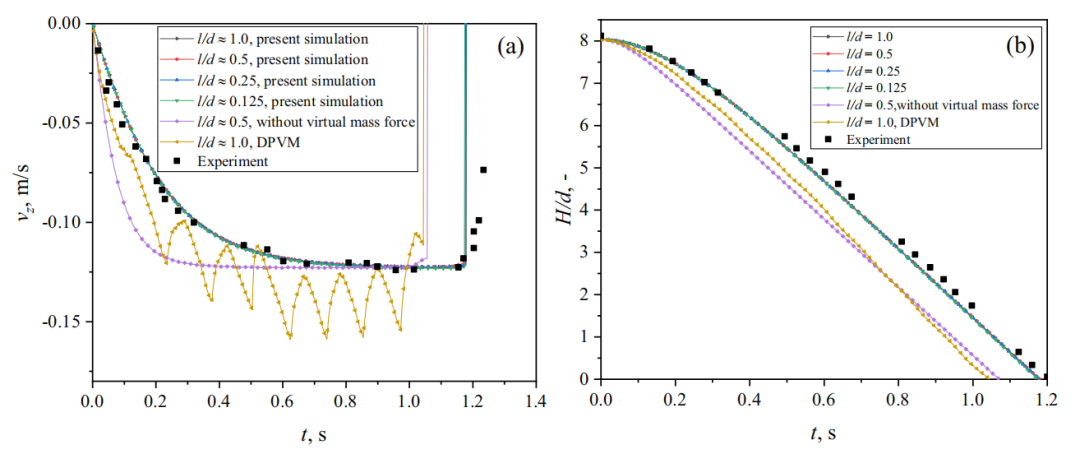

图:使用单个颗粒沉降的模型验证:(a)不同网格分辨率下颗粒垂直速度的时间演化剖面;和(b)在不同网格分辨率下颗粒高度的时间演变曲线。

图:固液流化床的几何形状和网格设置。

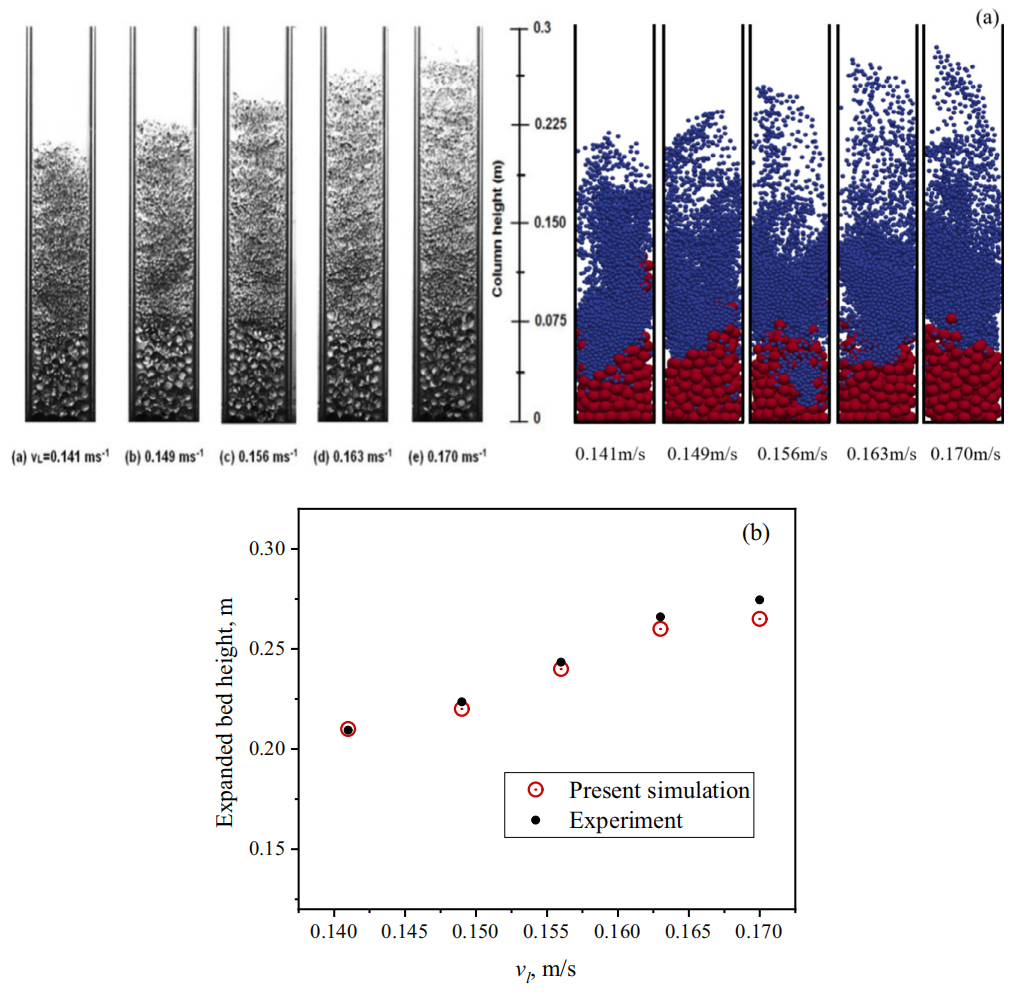

图:根据(a)流动模式的实验测量,在不同液体表观速度下的二元尺寸固液流化的验证II;和(b)膨胀床高度。

图:有序填料中最小孔隙的示意图和本工作中使用的四种尺寸比。

文四:

椭球状低阶煤块热解的数值研究

摘要:

低阶煤(LRC)升级对于在煤炭工业中使用之前将LRC转化为更热效率和更环保的燃料至关重要。压块和热解是主要的途径,其中通过两辊压块工艺,压块通常呈椭圆形。在这项工作中,建立了一个完整的数值模型来预测椭球LRC压块在填充床热解器中的热解过程。开发了一个计算流体动力学(CFD)模型来描述与椭球LRC压块热解相关的流动和热化学行为,包括脱水、热解和其他均相和非均相化学反应。采用离散元法(DEM)模型描述了椭球压块的堆积密度分布。该模型在中试台上根据温度历史和气体种类产量的测量结果进行了验证。阐述了典型的炉内现象,包括流场、温度场和产物演变。然后,定量研究了包括型煤性质和加热条件在内的关键变量对热解行为的影响。研究了型煤水分、最终热解温度和型煤长径比等关键参数对热解的影响,并确定了在给定条件下的最佳值。例如,当初始压块的水分含量在2−15%的范围内增加时,会产生更多的H2和更少的CH4,但在15−20%的范围内,H2会减少,CH4会增加。当压块的长径比为2.0时,可获得最大堆积密度。然而,当长宽比为1.7时,观察到最高的温度增加率。为了平衡热解速率和能耗,本研究建议最终热解温度为973K。该模型为优化椭球LRC压块热解器的设计和操作提供了一个具有成本效益的工具。

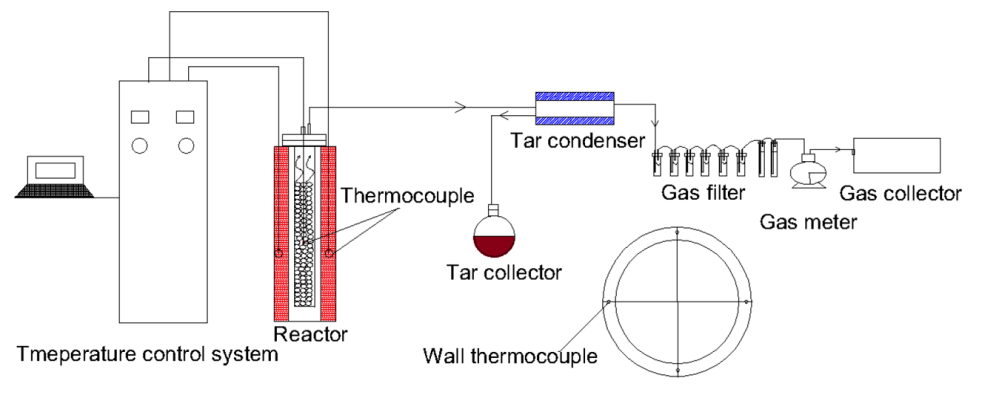

图:中试规模热解测试系统示意图。

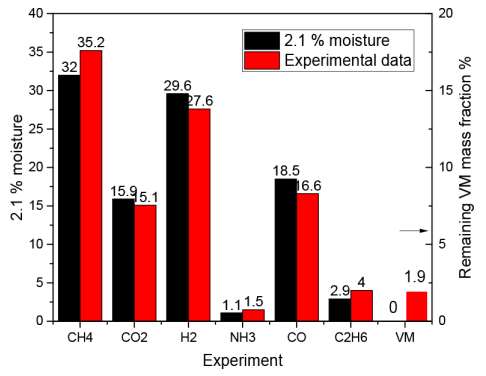

图:模拟结果和实验测量结果之间的气体产量比较。

图:基本情况下型煤的剩余VM、初级焦油和次级焦油的演变。

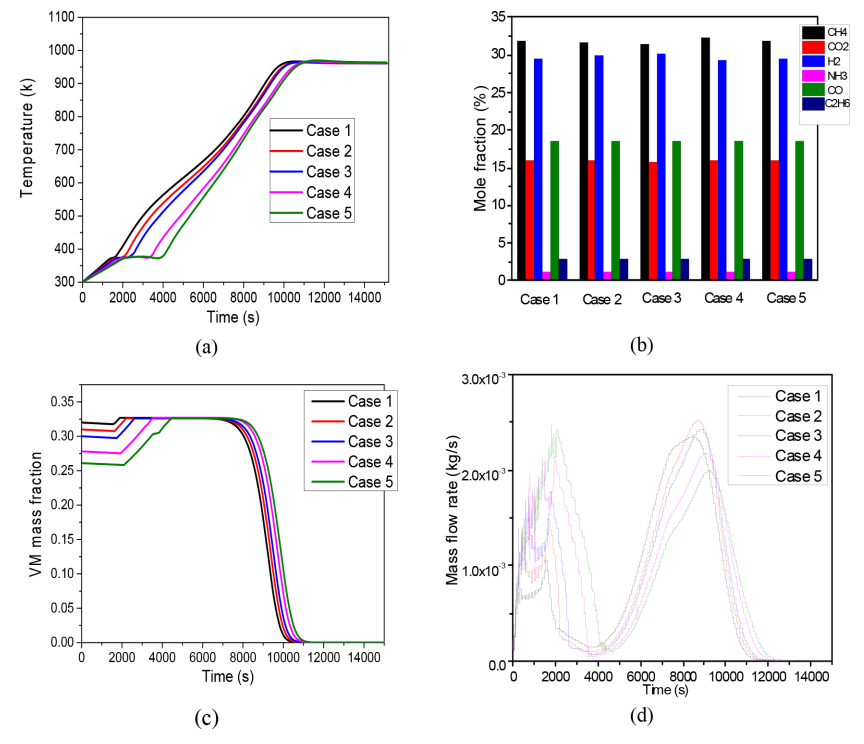

图:根据(a)温度历史、(b)气体产物组成、(c)压块中剩余VM和(d)出口质量流速,对具有不同压块初始含水量的情况1−5进行比较。

文五:

预测双分散固液流化床混合和分离行为的机器学习研究

摘要:

在这项工作中,卷积神经网络与长短期记忆模型(CNN-LSTM)相结合,用于预测双分散固液流化床(SLFB)中的混合和分离行为。该数据集来自CFD-DEM模拟,在一定范围的表观入口速度vl和尺寸比dl/ds下,并包括不同时间和空间维度的详细颗粒信息。CNN-LSTM模型使用CNN对原始数据进行预处理,然后将CNN的输出作为LSTM模型的输入进行模型训练。考虑了两种情况:(1)在相同的dl/ds下,vl变化;(2) 在相同vl下变化的dl/ds。使用损失函数、随机模型测试和几个定量误差评估指标(R2得分、MAE(平均绝对误差)和RMSE(均方根误差))比较了LSTM和CNN-LSTM模型的训练效果。结果表明,CNN-LSTM模型比LSTM模型具有更好的训练效果。此外,利用预测结果通过一系列指标来表征混合和偏析行为,并与CFD-DEM模拟进行了比较。比较表明,CNN-LSTM模型可以获得比LSTM模型更可靠的预测,因为即使在占用较少的网格中,CNN-LSTM模型也可以在卷积处理后捕获更复杂的特征。计算时间成本的比较表明了CNN-LSTM模型的高效性和准确性。这项工作提供了一种在时间和空间尺度上快速准确地预测颗粒流行为的方法。

图:这项工作的流程图和策略。

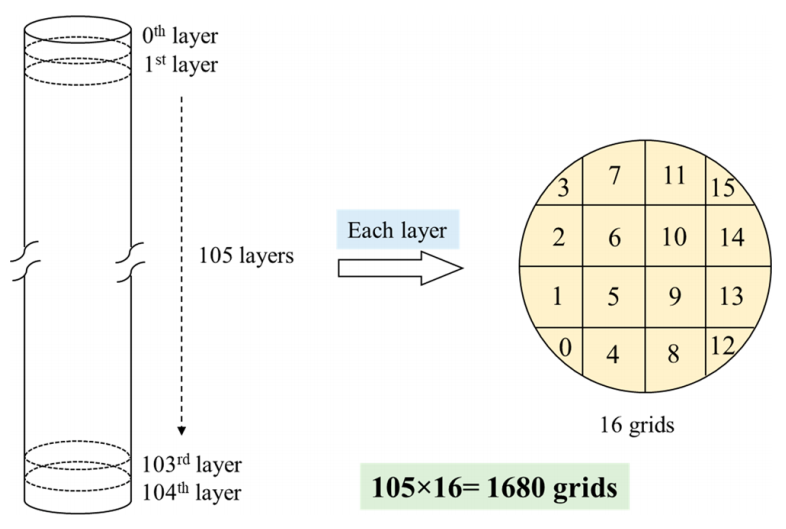

图:机器学习的统计网格分布。

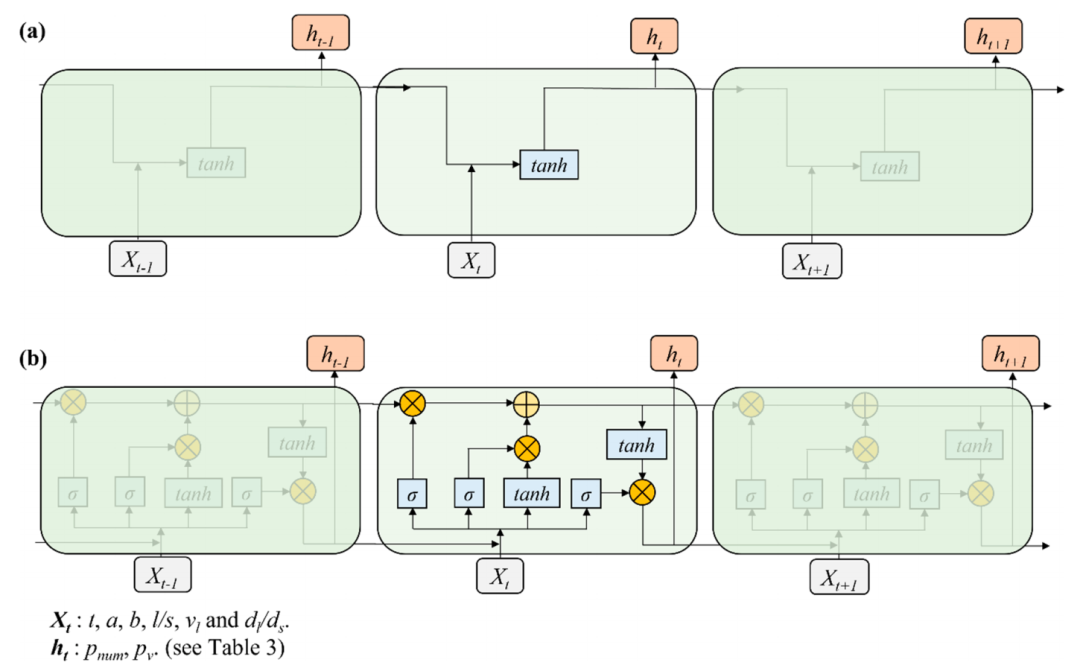

图:本工作中(a)RNN和(b)LSTM的链状结构。

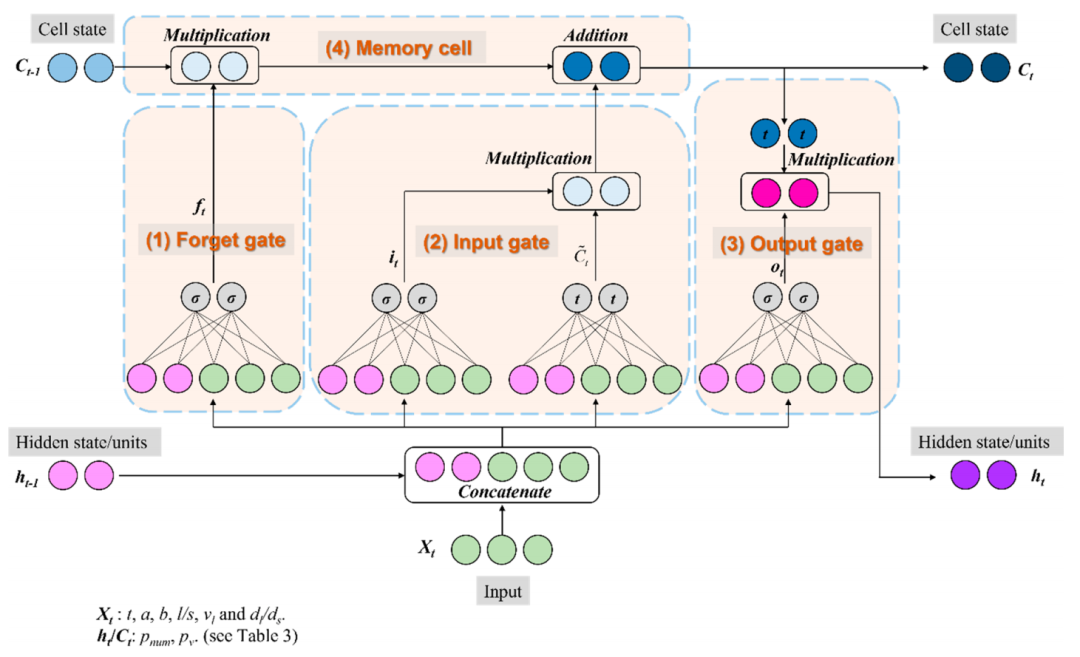

图:一个LSTM模块的内部结构细节。