增材专栏 | 金属增材制造的微观结构演化建模与仿真

关于仿真对增材制造的作用,安世亚太高级副总裁田锋提到过虽然金属增材制造增长速度近年来非常可观,但无论是直接能量沉积工艺还是粉末床融化工艺,离开仿真,金属增材制造将遭遇严重瓶颈,只能封印在低层次的应用空间。本文将直面增材工艺仿真——仿真技术的第二个深层次应用。

增材制造工艺仿真主要研究加工参数、粉末、几何构型等因素对于宏观变形、残余应力、部件微观内部金相组织及性能的影响。宏观控形与微观控性是金属增材工艺中两个重要考察指标:宏观控形重点关注翘曲变形、部件开裂、刮板碰撞或支撑开裂等问题;微观控性需要关注孔隙率、相变、球化、颗粒尺寸、一次和二次枝晶结构和初始位错密度等微观特性,这些将决定金属件力学性能和特性。

本期专栏,分享3D科学谷结合《Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review》论文中的探索,来理解仿真对金属增材制造微观控性方面的作用。

根据安世亚太,金属增材制造过程获得的微观组织结构��直接��响成型件的性能,获得高致密度和具有良好晶粒取向及大小的晶体组织是金属增材制造的重要目标。受金属增材制造复杂过程的影响,晶体的仿真分析也具有相当的难度。[1]

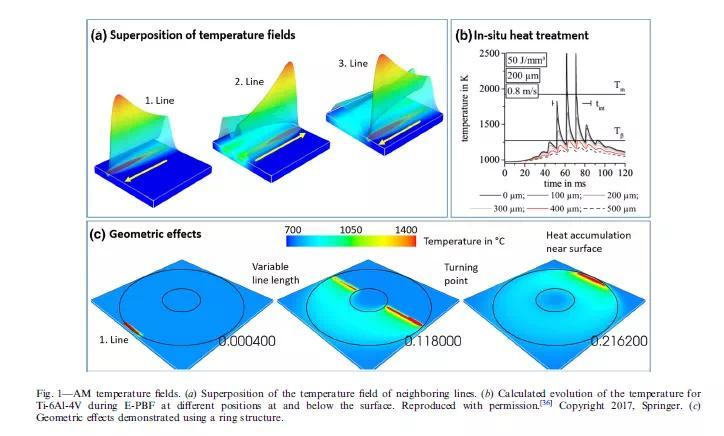

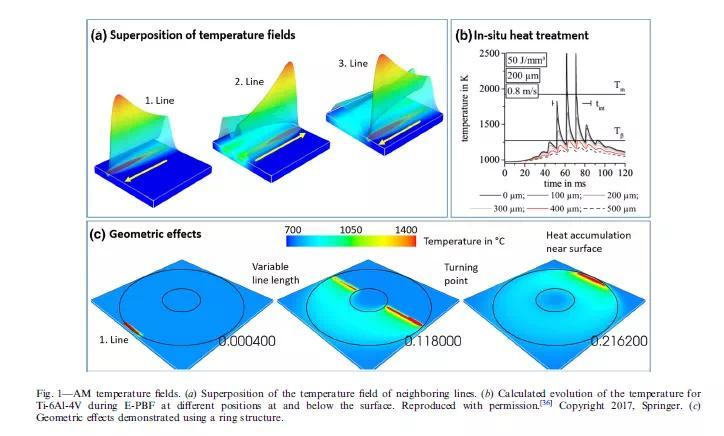

通过宏观分析或介观分析得到的温度场或相变结果数据后,可进一步计算得到热梯度、固化速率、冷却速率和形态因子,这是微观尺度进行金相组织模拟的输入参数。[1]

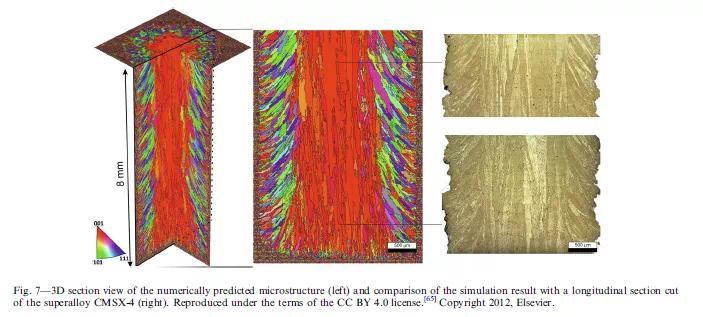

微观组织数值模拟通常包含确定性方法、概率法和相场法。确定性方法通常有前沿跟踪法,概率法则包含蒙特卡罗法和CA法。确定方法和概率方法模拟晶粒生长时都需跟踪固液界面,以此模拟枝晶的形貌,但对三维形貌模拟有一定困难。相场方法是以金兹堡-朗道理论为基础,用微分方程体现扩散、有序化势和热力学驱动的综合作用,用统一的控制方程,不必区分固液相及其界面,能够直接模拟微观组织的形成。相场法和元胞自动机法是微观组织模拟仿真常用的两种数值模拟方法。[1] ▲©Springer仿真对于更好地理解最终的微观结构很重要,从而通过调整AM-增材制造工艺策略来获得特定的微结构,并以此方式调整不同的机械性能。在这篇《Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review》论文综述中,解释了用于模拟金属AM-增材制造工艺获得微观结构演变的不同建模方法背后的基本概念。金属增材制造过程中所实现的微结构以固有的周期性和对称性反映了扫描策略。论文中观察到定向凝固条件通常会导致强烈的织构形成,而特定的扫描策略可能导致单晶的结果。但由于多次重熔,逐行和逐层过程会导致非常复杂的图案,目前合适的仿真工具只能捕获这种复杂性。当前有不同的物理和数值模型可用于模拟凝固过程中的微观结构演化:相场模型,元胞自动机模型或蒙特卡洛模型。这些模型的物理准确性和所需的计算工作量有所不同。而包含的物理学越多,计算工作量就越高。

▲©Springer仿真对于更好地理解最终的微观结构很重要,从而通过调整AM-增材制造工艺策略来获得特定的微结构,并以此方式调整不同的机械性能。在这篇《Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review》论文综述中,解释了用于模拟金属AM-增材制造工艺获得微观结构演变的不同建模方法背后的基本概念。金属增材制造过程中所实现的微结构以固有的周期性和对称性反映了扫描策略。论文中观察到定向凝固条件通常会导致强烈的织构形成,而特定的扫描策略可能导致单晶的结果。但由于多次重熔,逐行和逐层过程会导致非常复杂的图案,目前合适的仿真工具只能捕获这种复杂性。当前有不同的物理和数值模型可用于模拟凝固过程中的微观结构演化:相场模型,元胞自动机模型或蒙特卡洛模型。这些模型的物理准确性和所需的计算工作量有所不同。而包含的物理学越多,计算工作量就越高。

基于良好的热力学基础,考虑了合金的复杂凝固模式的形成和偏析。由于极高的计算量,PF模型通常仅限于仅具有某些成分(通常为两个或三个元素)的合金。PF模型不仅可以提供有关晶粒结构的信息,还可以提供树枝状的偏析模式。是一种时间、空间、状态都离散,空间相互作用和时间因果关系为局部的网格动力学模型,具有模拟复杂系统时空演化过程的能力。元胞自动机的构建没有固定的数学公式,构成方式繁杂,变种很多,行为复杂。

是一种随机模拟方法。以概率和统计理论方法为基础的一种计算方法。将所求解的问题同一定的概率模型相联系,用电子计算机实现统计模拟或抽样,以获得问题的近似解。所有这些方法都显示出特定的优点和缺点。然而,它们面临一个共同的挑战–新晶粒成核的建模。金属3D打印中,成核是一个关键问题,远远没有解决。《Modeling and Simulation of Microstructure Evolution for Additive Manufacturing of Metals: A Critical Review》论文的目的是回顾模拟AM-增材制造过程微观结构的理论方法。通过实验中观察到的为业界提供了控制增材制造过程中晶粒结构演变的不同机制的良好物理基础。最终,必须根据实验结果验证数值模型。微观结构建模的基础是定义明确的温度场,描述了在凝固前沿对温度进行建模的不同方法,并讨论了它们的具体优缺点。主要部分涉及对晶粒结构演变建模的各种方法,包括对其在实际成分中计算微观结构的预测能力的重要讨论。

虽然金属增材制造过程看似是一种焊接过程,其中通过高功率激光光束熔化末层,或者将金属粉末注入由激光束产生的熔池中。然而焊接工艺和增材制造之间仍存在重要区别,在金属增材制造过程中,数百小时内会形成数百条线和数百层。因此,需要观察到瞬态温度场,温度场的叠加,原位热处理和几何效应。

直到今天,几位实验家都报告了但没有详细研究这种现象。晶粒成核的原因之一是偏析的微观结构被重新熔化。在重熔过程中,可能会发生一些沉淀物或颗粒没有完全溶解并充当异质核的现象。另外,单元或树突与熔池之间的粗糙界面,或多或少的均匀熔体(对流)可能会导致强烈的过冷情况,尤其是在树突间区域内。后一种现象几乎尚未被探索,并且将来需要进行详细的研究。

在增材制造中,通常我们都知道扫描策略对微观结构有很大影响。另外,表面效应对微观结构有很大影响。对于较小的几何形状,例如薄壁或晶格结构,表面效应甚至可能占主导。

论文总结出AM-增材制造组件微观结构的预测对于该技术在未来的广泛工业应用中至关重要。

计算微观结构的起点是温度场。可以基于温度的分析或准分析模型来预测大量的微观结构。然而,为了捕获与真实零件有关的所有影响,例如表面影响,转折点等,对温度场的简化是毫无意义的。相场(PF)模型具有良好的物理基础,包括微观结构演化的热力学和动力学。在树突状尺度上发展出复杂的凝固微观结构,例如细胞或树突,包括偏析效应。因此,PF模型代表了所有微观结构建模方法中的黄金标准。但是,PF模型会占用大量CPU。对于快速凝固条件,甚至1000个树枝状晶体还是很小的,在快速凝固条件下,树枝状晶体的臂间距约为微米或更小。因此,在不久的将来计算量将是很大的挑战。此外,不应忘记PF模型是基于各种不确定数据的。这涉及热力学以及动力学数据,而不同的数据库导致不同的结果。因此,通过PF模型进行可靠的预测并非总是如此。尽管如此,PF模型仍可为凝固前沿的情况提供重要的见识,例如过冷与枝晶尖端速度之间的相关性。另外,快速固化时的偏析效果变得更加透明,对热裂纹的研究也非常重要。元胞自动机(CA)方法描述了晶粒尺度上的微观结构演变。对细胞或树突的凸包膜进行建模,而未捕获细胞或树突的结构和分离。热力学通过枝晶尖端速度和局部过冷的相关性进入模型。CA模型具有预测零件尺寸晶粒结构演变的潜力。还具有很高的能力来预测增材制造期间的纹理形成及其对工艺策略的依赖性。当前的动力学蒙特卡洛模型无法预测晶粒结构的演变,因为其基本机理不能代表真实的机理。在KMC模型中,不通过竞争性晶粒长大来处理晶粒粗化,而是由晶界的曲率驱动。不能预测纹理,甚至不能再现晶粒结构的外观。因此,不��议将KMC模型用于AM-增材制造晶粒结构演变。然而,KMC模型对于模拟由原位热处理引起的增材制造过程中的晶粒粗化效果可能非常有用。与模型无关的微观结构仿真的一个基本问题是通过成核形成新的晶粒。原则上,通过调整成核参数,几乎所有类型的晶粒微结构都会演化。这是一个基本问题,因为它削弱了所有模型的预测力。因此,未来的一项任务是根据实验数据确定各种合金的形核参数,这将有助于评估微观结构演化模型的预测力。

▲©Springer

▲©Springer