应用于电动汽车的某型永磁同步电机电磁设计仿真分析

摘要:

随着全球气候变暖和能源问题日益严重,纯电动汽车行业的发展受到社会各界的高度重视,研究制造清洁、环保的纯电动汽车将成为当前汽车行业发展的主要趋势,本文设计了一款额定功率为25kW应用于纯电动汽车领域的永磁同步电动机。首先根据技术指标对其进行了初步设计,包括对电机主要尺寸的确定、主要材料的选择等,其次使用 Maxwell有限元仿真软件对该电机进行了仿真分析,得到电机基本性能以及该电机运行特性,包括气隙磁密、空载反电势以及转矩特性、过载能力等结果,结果表明该电机具有设计合理。

1.引言

随着社会经济与科学技术的快速发展,汽车已经在当前人类社会成为一种非常普遍的交通和运输工具。但由于全球气候变暖、石油资源匮乏等原因,使得世界各国对汽车行业有更高的要求,而新能源汽车不仅降低了汽车本身对石油的依赖,更重要的是可以有效的降低对环境的污染,成为当前汽车行业的首选,各个行业都在强调节能减排的大前提下,纯电动汽车行业得到迅速发展,驱动电机为纯电动汽车提供了全部动力,电机的成功与否是检验纯电动汽车整车性能关键因素。本文主要设计了一款应用于纯电动汽车领域的25kw永磁同步电机,根据技术指标确定了电机的主要尺寸,在maxwell软件中对该电机基本性能特性和运行特性进行了仿真分析。

2.车用PMSM的初步设计

2.1电机性能与技术指标

纯电动汽车用永磁同步电动机应能满足以下性能要求:

第一:驱动电机要保持低速大扭矩,高速具有恒定功率,有较强的过载能力,且具有较高的输出功率。

第二:驱动电机在整车空间与输出电压大小受限的情况下,要求具有体积小、重量轻和较好的弱磁扩速能力等特点。

第三:为了提高纯电动汽车的整体性能,要求驱动电机具有高效率、高可靠性、高稳定性以及高功率密度。

本文所研究的电机应用在航空行李托运车上,该电机需要频繁的启动、停止,还需要较大的输出转矩和较高的电机效率,根据以上要求,电机的主要参数如表1所示

表1 电机的主要参数

序号 | 指标名称 | 技术指标 |

1 | 额定电压 | 230V |

2 | 额定功率 | 25KW |

3 | 额定转速 | 1750rpm |

4 | 额定转矩 | 137Nm |

5 | 最大转速 | 4600rpm |

6 | 峰值功率 | 38KW |

7 | 电机效率 | ≥90% |

8 | 过载倍数 | 1.5 |

9 | 工作制 | S2 |

10 | 绝缘等级 | F |

2.2电机主要尺寸的确定

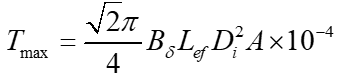

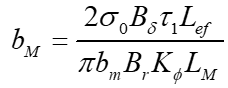

电机的定子内径与电枢长度,其关系式为:

(1)

(1)

(2)

(2)

式(1)~式(2)中,Tmax为电机的最大输出转矩,Di为电枢直径,A为电机电负荷,m为相数,N为电枢绕组每相串联匝数,I1为定子相电流,Kdp为绕组系数,p为极对数。

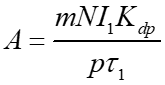

根据电负荷和磁负荷确定电机的的主要尺寸,表达式为:

(3)

(3)

式(3)中,A为电负荷,单位A/m,Bδ磁负荷,单位Wb/m2。

通过经验选择和以上公式可以得到定子内径为 155mm,轴向长度为 406mm,电负荷为 46A/mm,电机磁负荷为 0.75T。根据具体安装空间可得,定子外径250mm,单边气隙长度为1.5mm。

2.3电机主要材料的选定

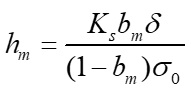

磁钢的选用不仅要满足气隙磁密的大小,还要在高温中具有稳定性,且良好的机械特性。电机设计过程中要对磁钢的尺寸进行预估,表达式为:

(4)

(4)

(5)

(5)

式(1)~式(2)中,Ks为电机的饱和系数(经验值为1.15),bm为电机空载工作点,LM为磁钢长度,Kϕ为磁场波形系数,σ0为漏磁系数。

磁钢选用牌号为N40SH的钕铁硼,最高工作温度达180℃。

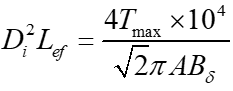

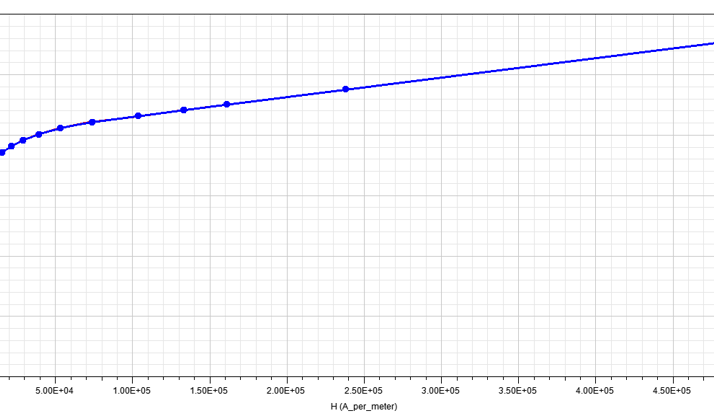

电机的硅钢片直接影响电机的效率,主要选择铁损小,磁感应能力强,综合考虑确定为牌号为50DW465的硅钢片,磁化曲线如图1所示。

图1 50DW465硅钢片磁化曲线

3.车用PMSM电磁场仿真

3.1电机基本性能仿真分析

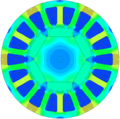

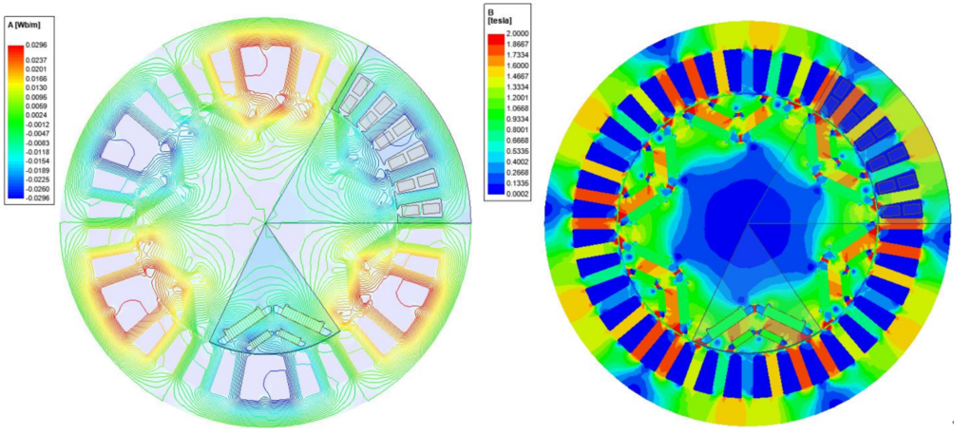

永磁同步电机的双“V”型转子拓扑结构的聚磁效果明显且外部漏磁现象得到明显削弱,图2分别为永磁同步电机的磁力线云图和磁密云图,可以看出定子齿部、轭部磁密都达到一定程度的饱和,转子隔磁桥处磁密比较高,可以达到2T,这是属于正常现象。

(a) 磁力线分布 (b)磁密云图

图2 电机磁力线和磁密云图

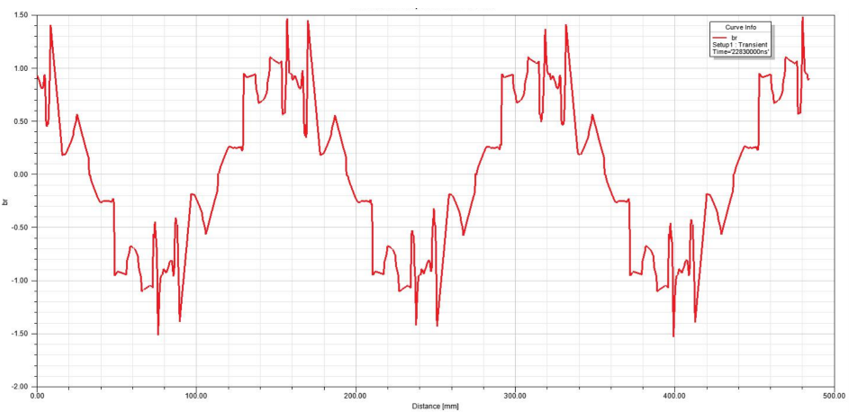

气隙长度是电机传递能量的一个重要部位,虽然只是一个空气间隙没有任何实际材料,但气隙中的磁场密度对电机性能的影响是非常重要的。电机转矩是由转子永磁体产生磁场与定子绕组通入三相交流电所产生磁场在气隙中相互作用产生,这就要使转子永磁体产生磁场与定子绕组产生的磁场在气隙中是正弦分布的,当然这是理想情况,实际上只要近似正弦就可以,而电机在空载状态下所产生的气隙磁密完全由电机转子永磁体产生,图3为电机空载气隙磁密波形,该气隙磁密为3对磁极下的磁密分布,一个磁极下的磁密平均值为0.85T。

图3 气隙磁密

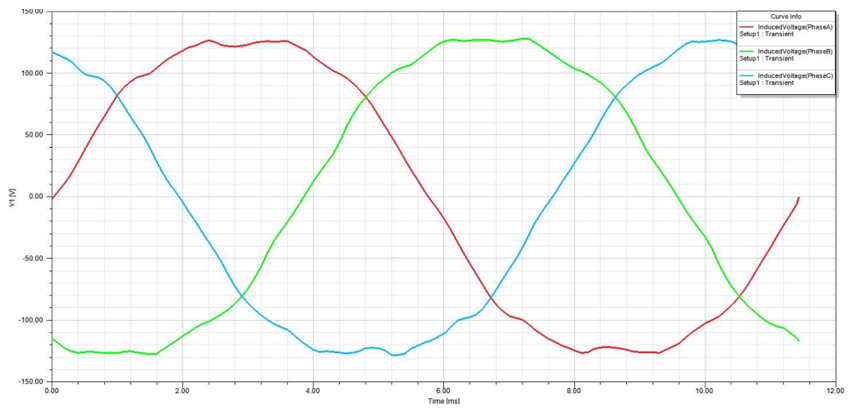

空载反电动势是衡量永磁同步电机性能设计是否合理的一个重要参数,它的大小不仅对电机的动、稳态性能有很大影响,还决定了电机处于增磁运行状态还是去磁运行状态。

空载反电动势E0的值为:

![]() (6)

(6)

式(6)中,f表示额定频率,N表示定子绕组每相串联匝数,ϕδ0表示基波气隙磁密,Kϕ表示气隙磁通的波形系数。

对空载反电动势进行计算前要先确定电机永磁体的工作点,在确定永磁体工作点前要先对工作点进行假设计算,再通过磁路磁位差计算方法得到永磁体工作点的计算值,从而确定永磁体的工作点,再根据上式来计算永磁同步电机的空载反电动势E0,空载反电势如图4所示。

图4 空载反电势

齿槽转矩对电机的振动噪声影响较大,一般而言齿槽转矩的值越小,振动噪声也就越小。所以在设计电机时应尽量避免齿槽转矩的值过大,如图为该电机的齿槽转矩。

图5 齿槽转矩

3.2电机运行特性仿真分析

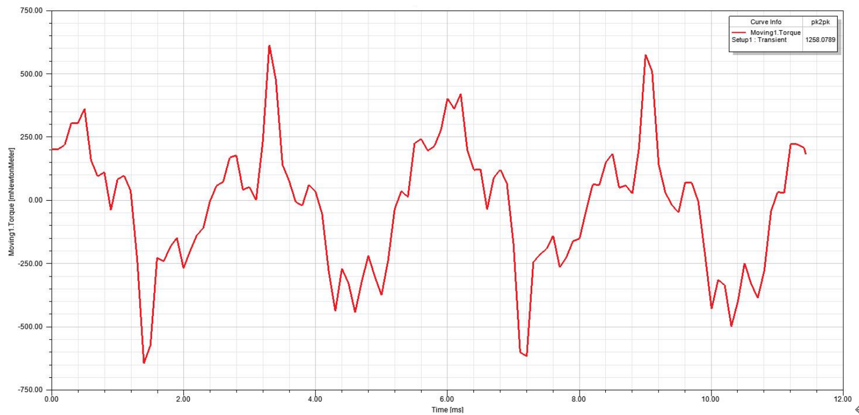

(1)转矩特性

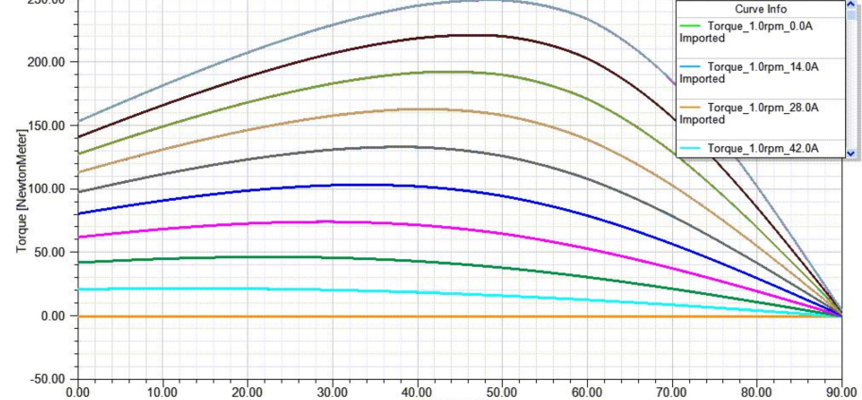

通过Maxwell 电机仿真软件可以得到不同输入电流下电机电磁转矩与内功率因数角的变化关系如图6所示。曲线分别代表输入电流在 14A、28A、42A、56A、69A、83A、97A、111A、125A 时电磁转矩随不同内功率因数角的变化情况,从中可以看出,随着输入电流的不断增大,电磁转矩的幅值也在不断增大。

图6 不同电流下随不同内功率因数角的转矩波形

图7为在不同电流下最大电磁转矩的变化,可以看出永磁同步电机的最大电磁转矩随着输入电流增大呈线性增加,这表明电机没有发生严重的饱和现象,电机的过载能力比较理想。

图 7 不同电流下最大电磁转矩波形

(2)电机过载能力

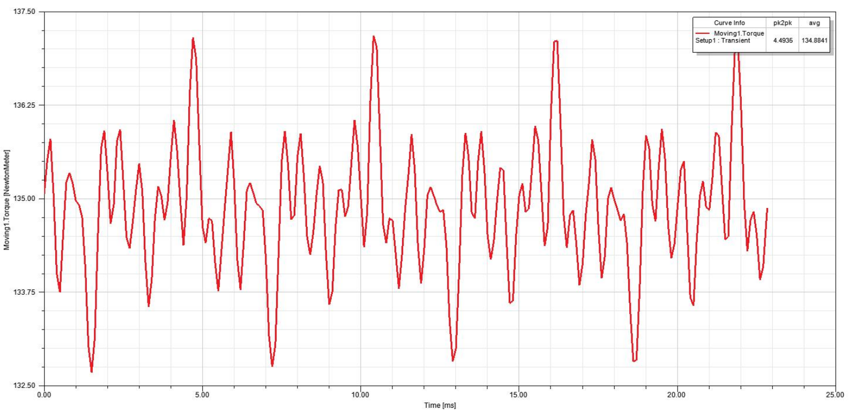

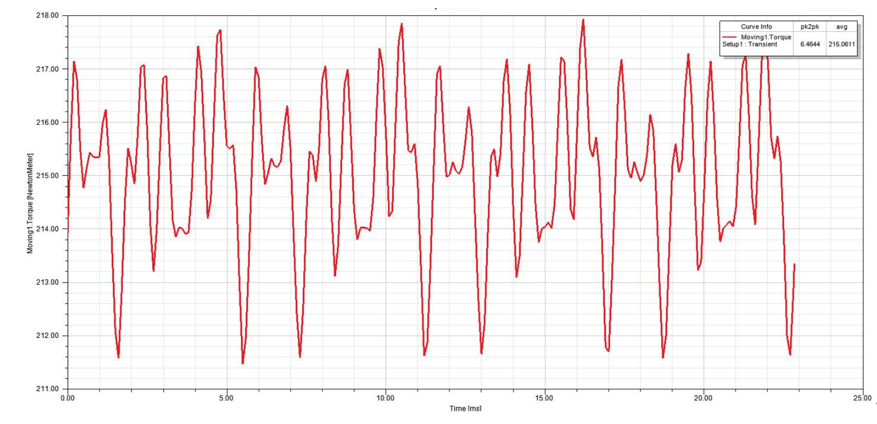

对电机过载能力进行仿真分析,额定工况和过载时的转矩输出如图8所示。

(a)额定工况输出转矩

(b)过载时输出转矩

图8 输出转矩

由图8分析可知,额定工况下,电机的输出转矩平均值为135Nm,转矩脉动为3.5%,过载时,电机的输出转矩平均值为216Nm,转矩脉动为2.9%,过载倍数为1.6,符合该电机的设计要求。

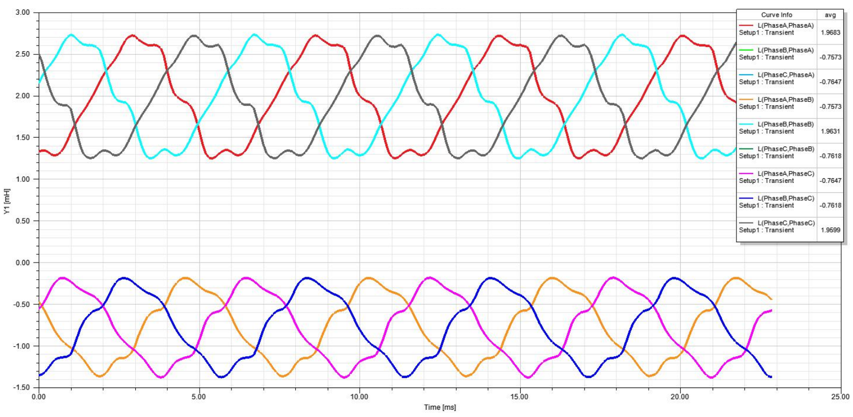

(3)电机电感特性

永磁同步电机的电感特性是对弱磁扩速能力的一种体现,对电机的转矩、效率也有重要影响,电机的电感如图9所示。

图9 电机的自感和互感

由图9分析可知,该电机的三相绕组自感为-0.8mH,互感为2mH,说明当电机绕组发生断路和短路时,对其他两相影响较小。

(4)电机运行特性

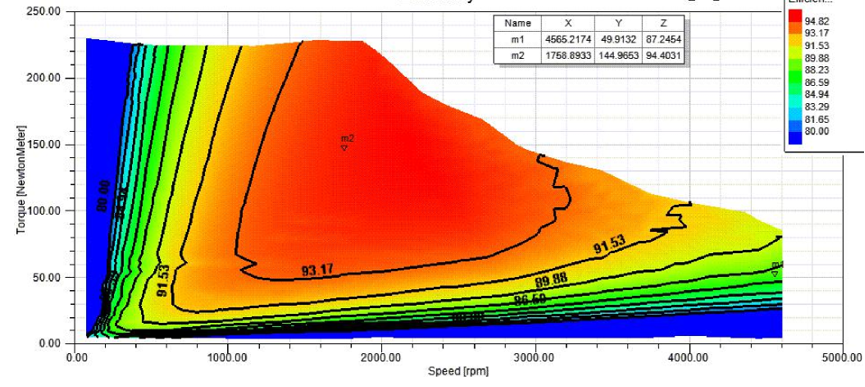

该电机工作的两种工况,额定和过载,对其运行特性进行分析,其效率如图10所示

图10 效率map

由图10分析可知,当电机运行在额定工况时,转速为1760rpm,输出转矩为145Nm,效率为94%,当电机运行在过载工况时,转速为4565rpm,输出转矩为50Nm,效率为87%,当转矩为50Nm到250Nm变化时,也满足电机的调速要求。