整机丨西工大张卫红院士:结构优化和增材制造技术在高速飞行器上的应用和挑战

中国航天科工集团空天往返飞行器概念图

目前,国内外采用结构优化技术开展高速飞行器结构设计的公开报道极少。近年来,围绕工程研制需求,北京空天技术研究所、西北工业大学和大连理工大学合作,开展了结构优化方法及其在高速飞行器结构设计中的应用研究。

首先,对结构优化技术及其在飞行器零部件和全机结构概念设计中的应用进行综述;然后,根据典型使用环境和设计要求,总结高速飞行器结构设计中存在的主要问题和应用需求,着重介绍近年来在高速飞行器零部件和全机结构概念设计中应用结构优化技术的典型案例;最后,提出近期亟待突破或完善的结构优化技术。结构优化技术与设计经验相结合带来设计理念的变革,将成为先进飞行器设计的必备工具和标准流程。面向重大需求的结构优化理论研究与工程实践对提升我国航空航天核心竞争力具有重要价值。

结构优化的三个层次及与工程设计的关系

零件设计,以增材制造工艺加工,性能较少向工艺妥协

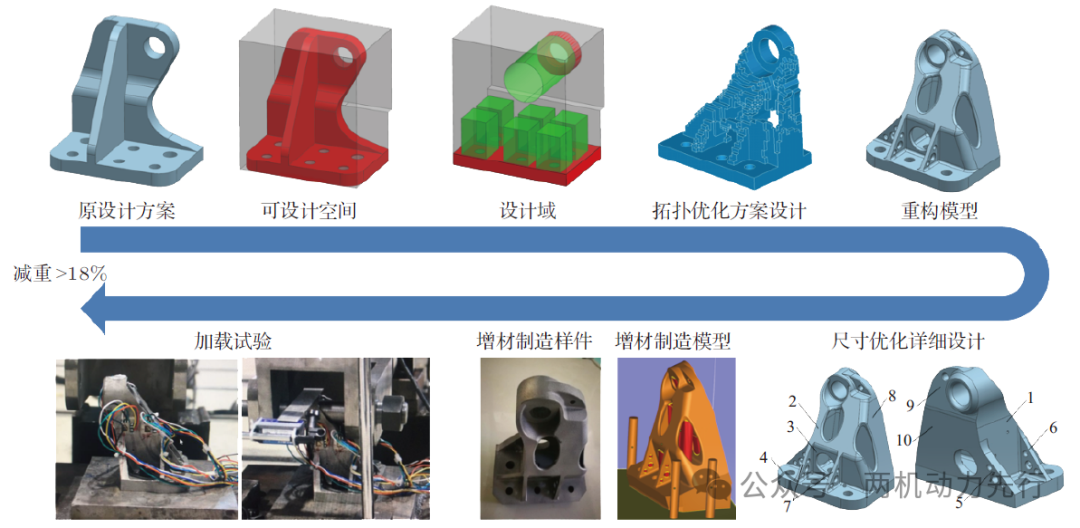

发动机安装接头用于传递发动机推力,布置在发动机推力传递截面、发动机两侧左右各一个成对使用。该安装接头为集中承载部件,除了要保证其自身强度、刚度以及耐温性要求以外,功能上要实现发动机与机身结构的有效连接及载荷的可靠传递。根据对接头结构形式的分析,采用拓扑优化结合尺寸优化方法开展结构优化设计。重点考虑结构承载性能和轻量化水平,同时兼顾安装可操作性;构件以增材制造工艺加工,故设计中未特别考虑工艺限制。优化后结构刚度指标略有提升,局部最大应力略增、但仍在安全范围内;与面向传统机加工艺的原设计方案相比,减重超过 18%。

安装接头优化设计

舵轴初始设计采用分段机加、焊接连接工艺。根据对舵轴结构形式的分析,依据整体结构拓扑优化结果,进一步应用尺寸优化减重设计与增材制造工艺加工,满足了所有性能要求,减重达 8.7%。零件结构优化设计在工程关键技术攻关阶段实现了改进或原创设计,在保证承载性能的基础上,取得了显著的减重效果。结合金属增材制造工艺,极大缩短了零件设计、制造与验证周期,初步实现了面向性能的结构设计。与以往面向工艺的结构设计相比,性能较少向工艺妥协,设计自由度更大,减重效果更好。

舵轴结构优化设计

部件设计,拓扑优化结合增材制造是实现大幅减重的重要途径

根据飞行器减重和性能优化需求,开展了以舵面为代表的部件结构的优化设计工作,建立了较为完善的同类结构优化设计流程。舵面作为独立部件,在高温与压力联合作用下,必须满足刚度、强度和转动惯量等指标。首先采用拓扑优化获取主传力路径,结合设计人员经验提取结构特征,通过尺寸参数优化对重构模型进行详细设计,使结构减重约10%。结构设计人员在方案论证阶段可以利用部件优化设计方法对结构进行改进。应用案例表明结构优化技术与工程经验相结合,能得到符合功能需求、性能优异且具备工程实现条件的结构。

典型舵面优化设计

飞机发动机的吊挂是连接发动机跟机翼关键的结构,它要传递发动机的推力,以及发动机自身的重量,现在的结构形式是典型的框梁式的结构。中国商飞的设计团队对该部件进行受力分析后进行拓扑优化和重新建模,最终采用3D打印制造出来的吊挂比原来重量减少了1/10,原来的重量有1000多千克,1/10是100多千克,对于飞机设计人员来说,减少100多千克,这是非常了不起的数据。

商飞团队对飞机吊挂进行拓扑优化和3D打印

全机概念设计,以结构系统整体作为设计目标

在概念设计阶段应用结构优化技术开展结构概念方案构建是一项具有挑战性的工作。基于工程前期研究基础,探索了一种基于拓扑优化的高速飞行器全机结构概念设计方法。首先,根据载荷和设计目标估计出初步的最大变形、质心位置、最小一阶频率设计要求,通过拓扑优化快速获得结构质量指标的可实现下限,从而确定一组可用于进一步结构设计的系统性指标;然后,在拓扑优化设计结果基础上,建立参数优化模型 (考虑功能需求,如预留设备空间、增加操作口盖等);最后,根据上述结构系统性指标建立优化设计约束,以结构系统整体刚度最大作为设计目标,开展尺寸优化设计获得全机参数化模型。在结构概念设计阶段经过以上两轮结构优化,获得的飞行器全机结构概念设计方案可作为后期结构详细设计阶段的重要参考。

某高速飞行器结构概念设计

从图中可以看出,该研究中的高速飞行器与使用超燃发动机的超音速飞行器非常类似。超燃发动机实际上已经成为飞行器的整体结构的一部分,目前国内外均在开展此类大尺寸整体结构的3D打印,具体内容可点击下图查看。

超燃冲压发动机结构

亟需突破的结构优化技术

结构优化方法作为创新设计手段,在高速飞行器结构设计应用探索中已经展现出巨大的能力与潜力。然而,目前的应用仍以冷结构和中低温热结构为主,结构性能主要考虑刚度、强度和固有频率;材料以金属为主,局部使用复合材料;拓扑优化设计结果的解读和特征提取仍依赖于设计人员的手动操作,工艺约束考虑较少;全机概念设计中受限于计算能力,模型规模较小,设计结果粗糙。

结构优化在飞行器设计中的应用

为满足高速飞行器极端载荷环境和高性能指标要求,结构优化技术近期亟待突破或完善以下技术:

(1) 建立局部超高温热扩散结构设计技术;

(2) 完善大梯度高温热结构拓扑优化技术;

(3) 完善动载荷下的结构拓扑优化技术,实现局部动响应特性改善;

(4) 发展全新的拓扑优化方法,避免密度法拓扑优化结果特征提取带来的性能损失;

(5) 发展面向增材制造的拓扑优化技术,建立增材制造结构件性能评估和质量控制标准;

(6) 发展陶瓷基复合材料结构优化设计技术;

(7) 进一步针对未来复杂可重复使用结构优化问题,完善不确定结构优化设计方法;

(8) 基于并行计算发展超大规模结构高性能分析与优化设计平台,实现大型部件和全机的精细概念设计。

END

结构优化技术在国内外航空航天领域已经得到大量应用,尤其是拓扑优化技术在提高结构性能、降低结构质量中已发挥出显著作用,被行业普遍接受。拓扑优化技术的应用已从肋板、支架、挂架等零件推广到机身、部段甚至整机的优化设计。高速飞行器由于其极端使用环境和严苛性能要求,对结构优化技术与制造工艺具有迫切需求。结构优化技术在零部件以及全机概念设计中具有极大潜力,但仍需要开展更为深入的理论方法和应用基础研究。

大量理论方法研究和工程应用实践表明结构优化技术不但为飞行器结构研制提供了有效的设计工具,更重要的是带来设计理念的变革。(1)结构优化技术正逐步成为先进飞行器设计过程必备工具和标准流程;(2)结构优化设计与传统经验相结合在高性能轻量化应用中能发挥出更大的作用;(3)结构优化设计在飞行器研制的详细设计阶段、基本设计阶段、概念设计阶段均能发挥作用;(4)拓扑优化技术与增材制造工艺的有机融合,能够实现从无到有的设计,最大限度发挥结构优化的作用,将成为未来结构设计与制造的组合技术,实现真正的面向性能的结构设计。

免责声明: 本文来源于《力学与实践》作者: 全栋梁, 时光辉, 关成启等,仅供交流分享, 若涉及版权等问题请留言, 我们会及时处理, 感谢理解支持!