钛合金薄壁型零件,加工难点分析及解决方法!

当钛合金遇上薄壁型零件,公认的难加工材料上要加工2mm薄壁,看起来难度似乎也加倍了,不过具体分析后,还是可以有相应解决办法的:

钛合金薄壁型腔零件分析

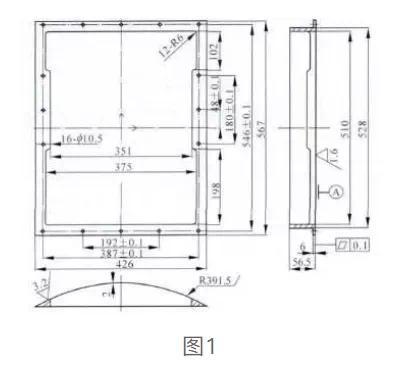

1.1 零件尺寸分析

包络盖板零件的最小矩形轮廓尺寸567mmx426mmx56.5mm,整体外观是大圆弧面薄壁型腔结构,圆弧面型腔壁厚均为2mm,两端连接肩厚度6mm。为了保证盖板与箱体按装后的密封性,要求盖板零件安装面平面度0.1mm。

1.2 加工工艺分析

盖板零件的重点加工部位是型腔,难点是解决盖板零件因薄壁的结构特点在加工过程的颤振问题。其整体结构简单,盖板与箱体安装面有较高平面度和表面质量的要求,其余部位尺寸精度和表面质量要求不高,全部加工工序可选择在数控加工中心上完成。

这里选用570mmx430mmx60mm毛坯板料,钛合金薄壁型腔盖板零件加工需要进行3个加工步骤:①凸型腔粗铣、精铣即安装孔加工;②凹型腔粗精铣加工;③安装面精加工。

加工工艺与工装方案设计

2.1 凸型腔粗铣、精铣及安装孔加工

加工盖板零件的外形尺寸567mm±0.1mmx426m±0.1mmx57mm,保证所有加工面表面粗槠度为 Ra3.2Um,在厚度方向留0.5mm加工余量,并在大平面上加工4个M16深40的螺纹孔作为凸型腔加工工序的固定孔,4个螺纹孔以大平面的对称中心点为基准,定位尺寸与固定在工作台上的铝镁合金6061工装固定孔相对应,使盖板零件采用“一面两销”的定位方式,用螺钉装夹的方法实现定位与装夹。

其次,加工盖板零件的凸型腔和两侧安装台阶面。凸型腔粗加工以及两侧安装台阶面粗精加工选用含钴较高的四刃立铣刀,选取平行铣削曲面粗加工方法如图2所示。在切削过程中,高速工具钢刀具一定要保持充足的切削液,以延长刀具的使用寿命。

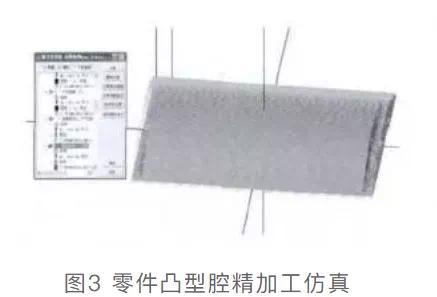

然后,凸型腔精加工选用聚晶立方氮化硼球头铣刀,选取流线曲面精加工方法如图3所示,整体误差控制在0.012mm以内。最后,加工安装面上的16个安装孔(均属于螺纹连接孔),选用如0.5mm的硬质合金钻头直接钻孔可达到加工要求。本工序结束后应去除毛刺,锐边倒钝,凸型腔表面进行抛光处理,不能有明显刀痕,以免影响下一工序的定位与装夹。

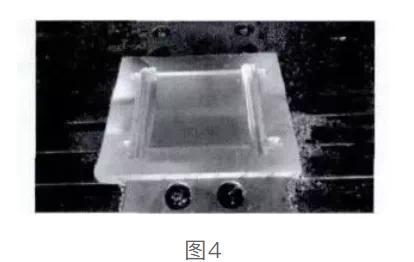

2.2 型腔粗精铣加工与铣削工装

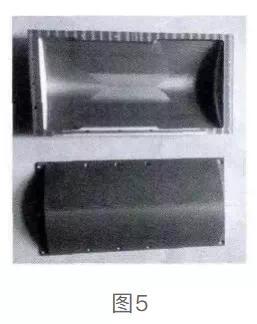

图4为凹型腔粗、精铣加工的铣削工装。将上一工序固定在工作台上的工装加工出凹曲面与盖板零件的凸型腔相配合,工装两侧面与盖板零件两端的安装台阶面相配合,以实现精确定位。工装凹曲面与平面,平面与平面相交的地方进行清根处理,避免毛刺或锐边等影响定位精度。再利用工装两侧10个M10的螺纹孔完成盖板零件与工装的装夹固定。

盖板零件凹型腔粗加工选用挖槽的方法,刀具、切削液和切削参数与凸型腔基本相同。上道工序的4个M16装夹孔在铣削过程中容易引起振动损坏刀具,在切削中需要注��。刀具与铣削参数和凸型腔精加工相同。

工中需要注意的是:

①盖板零件凹型腔粗加工与精加工中间必须安排一次自然失效处理,完全释放切削加工产生的内应力,防止加工变形;

②精加工装夹时,要前后多次调换盖板零件与工装的配合面,反复修复工装内所有配合面上黑色研磨痕迹,保证定位后的盖板零件与工装配合曲面不能有明显的间隙;

③清除干净工装内清根清角处及配合面上的切屑,避免压伤盖板零件,影响表面质量;④锁紧两侧螺钉时,应左右交替对称旋拧,尽量避免装夹力引起的变形。

2.3 精加工安装面

经检测加工完成后的安装面,造成平面度和表面粗糙度超差的主要原因是刀痕或加工变形等因素,这就需要重新精加工安装面。

定位基准和装夹固定面都应选取盖板零件两侧的平行安装台阶面,首先选择精铣的加工方法,然后选择精磨的加工方法,最后选择研磨的加工手段,并且在加工过程中不断检测。在凸型腔加工工序预留0.5mm以内的加工余量,以达到精度要求。加工完成后经过检验合格的盖板零件。

钛合金TC4属于难加工材料,盖板零件属于薄壁和型腔的结构,实际的数控加工中使用同一个工装,在设计时能与盖板零件的整体工艺相符合;在技术上不仅解决了装夹定位,还能巧妙地克服2mm薄壁加工振颤,避免装夹力过大、防止变形等问题。在加工实践中,合理利用工装可以降低成本,方便操作,省时高效。