大数据下仿真技术的特点和新趋势

仿真,这个词最先源自20世纪50年代初的“计算机仿真”,自此之后,科学和产业界进入了一个可以在虚拟世界中模拟现实情境的全新时代。

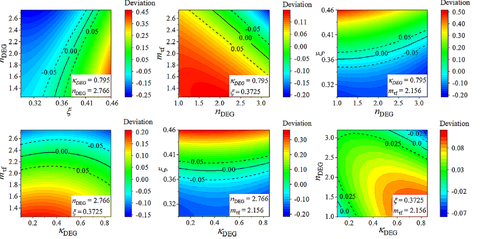

在当今数字化浪潮的冲击下,仿真技术作为一项关键性的工程手段正在经历前所未有的发展变革。随着大数据的崛起,仿真技术在不断融合创新中焕发出新的活力。如图1所示,过去,仿真一直是稀缺而昂贵的资源,正所谓“物以稀为贵”,所以导致其应用范围很窄,仅在大型工程项目中得以应用,然而,如今计算机和仿真领域的迅猛发展使仿真算力成本大大降低,使得仿真技术逐渐成为每个产品设计不可或缺的组成部分。

图1. 仿真的基本概念和发展历程

特别是在大数据和AI时代,仿真不再仅限于验证某个案例,而是深入贯穿整个产品生命周期,从早期概念设计、制造到运营和维护全程环环相扣,特别是在响应国家重大战略需求下,仿真在虚拟样机、飞行器、航空航天和虚拟战场发挥着重要的作用。

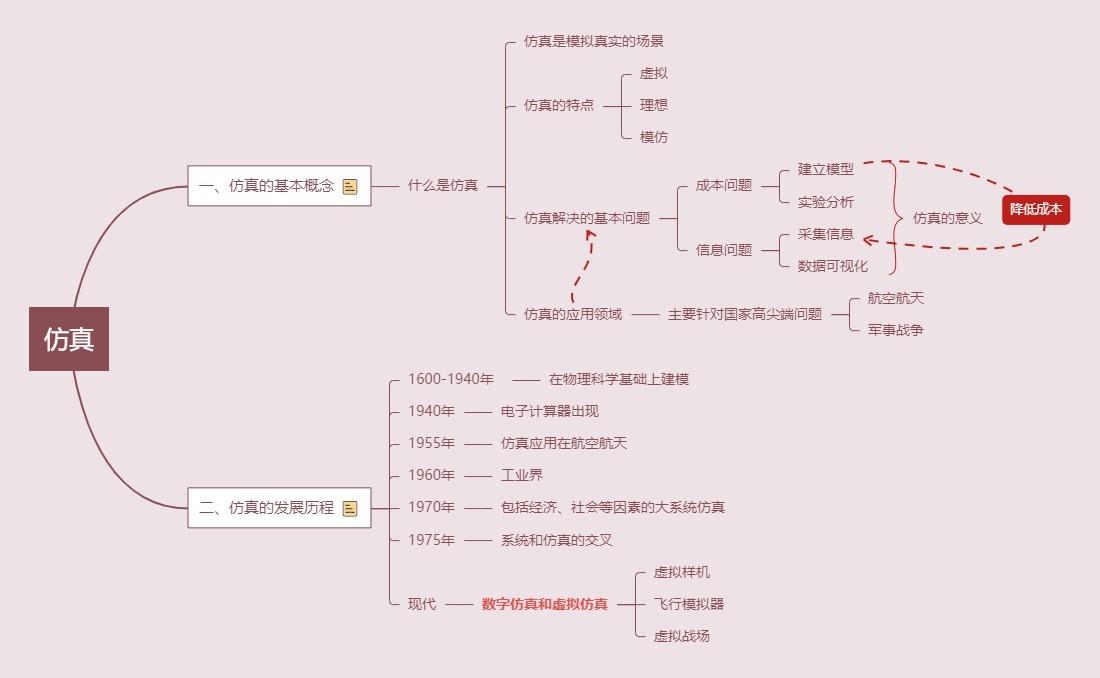

在这个新材料,新概念、新时代的中国大环境下,仿真正在悄悄迎来蜕变。据文献调查取证,这些变化共同推动着仿真技术变得无处不在,为各行业带来积极的影响,助力产品创新和性能提升,推动企业的营收增长和国家的强盛。其新方向主要在以下三个方面(思维导图见图2):

一、简单产品仿真不在是唯一,而是设计整个生产线。一方面,简单的产品只能满足用户的某个点或某个面,无法提供从需求定义到设计,再到运营阶段的全流程定义和维护。在数字革命时代,每个行业都在通过数字仿真实现全流程的产品设计和维护。另一方面,各行业都在经历数字革命,只有通过数字式仿真的所有产品选项,才能获得创新所需的深刻洞察。最重要的是,仿真过程不需要切断现有生产线,最大限度地降低对生产效率的影响,也力求适应这个趋势,不断增加功能以满足广泛的仿真需求。

二、仿真技术具备对复杂工况进行深度分析的能力。图1可以看出,过去由于各种约束,工程师只能关注对产品的某些方面或部件进行仿真。然而,随着仿真技术的进步,工程师现在可以研究多物理场并对整体产品性能进行全面评估。仿真不再仅限于验证某个特定案例,而是成为工程师在早期概念设计阶段分析成千上万个案例的工具,以确定最佳解决方案。从需求阶段开始,利用仿真生成设计方案;在设计阶段,利用仿真验证设计;在运营阶段,通过采集数据并利用仿真工具修正运营方案。因此,仿真工程对多物理场的模拟已经成为工程师和运营人员不可或缺的手段。

三、仿真技术将在整个产品生命周期中获取利润。在仿真过程中,科学家可以创建产品或设备的数字孪生体,甚至可以建立虚拟传感器。通过远程传感器收集产品工况数据,分析人员创建产品/设备的数字孪生体,并对数字模型相同的物理力和其他环境条件进行实时模拟。

此外,数字孪生体可应用于各行各业,而且可以进行假设研究,预测可能的严重故障或维护需求,如对城市中的交通流或行人流进行预测。具有仿真功能的数字孪生体将成为产品设计和运行的内在部分,从而使仿真成为整个产品的内嵌部分。这为产品的全生产周期提供了更加全面和深入的管理和优化。

图2. 仿真技术的需求导向和发展新趋势

综合而言,仿真不仅是技术的发展,更是一种思维方式的变革,为企业带来了更广阔的创新空间和竞争优势。

过去,仿真技术主要在控制、管理、计算机、系统工程等学科中发展壮大,并在实际应用中逐渐成熟。然而,仿真学科长期依附于其他学科和应用领域,专门从事仿真学科研究的人员相对较少,对仿真学科自身建设的关注较为有限。也就是,仿真学科的发展仍然面临“分支旺盛,主干不足”的困境,仿真学科自身的建设未能跟上社会需求的步伐。

当前关于仿真学科的研究存在三个方面的差距,即在教学的投入、学问的分支和学术的组织方面。这些差距使得仿真学科尚未成为一个成熟独立的学科。为了使仿真学科更好地满足社会需求,有必要在教学、研究分支和学术组织等方面加强相关工作,推动仿真学科的全面发展,以更好地服务于国家科技创新和社会进步。

为了突破这一发展瓶颈,仿真学科需要加强自身的学科建设。尽管当前仿真学科积累了大量知识,但在对其进行系统梳理方面,仿真学界仍存在欠缺的问题。由于长期以来应用需求的压力,国内仿真研究主要集中在应用方向,而学科基础理论和知识体系的深入研究相对较少。

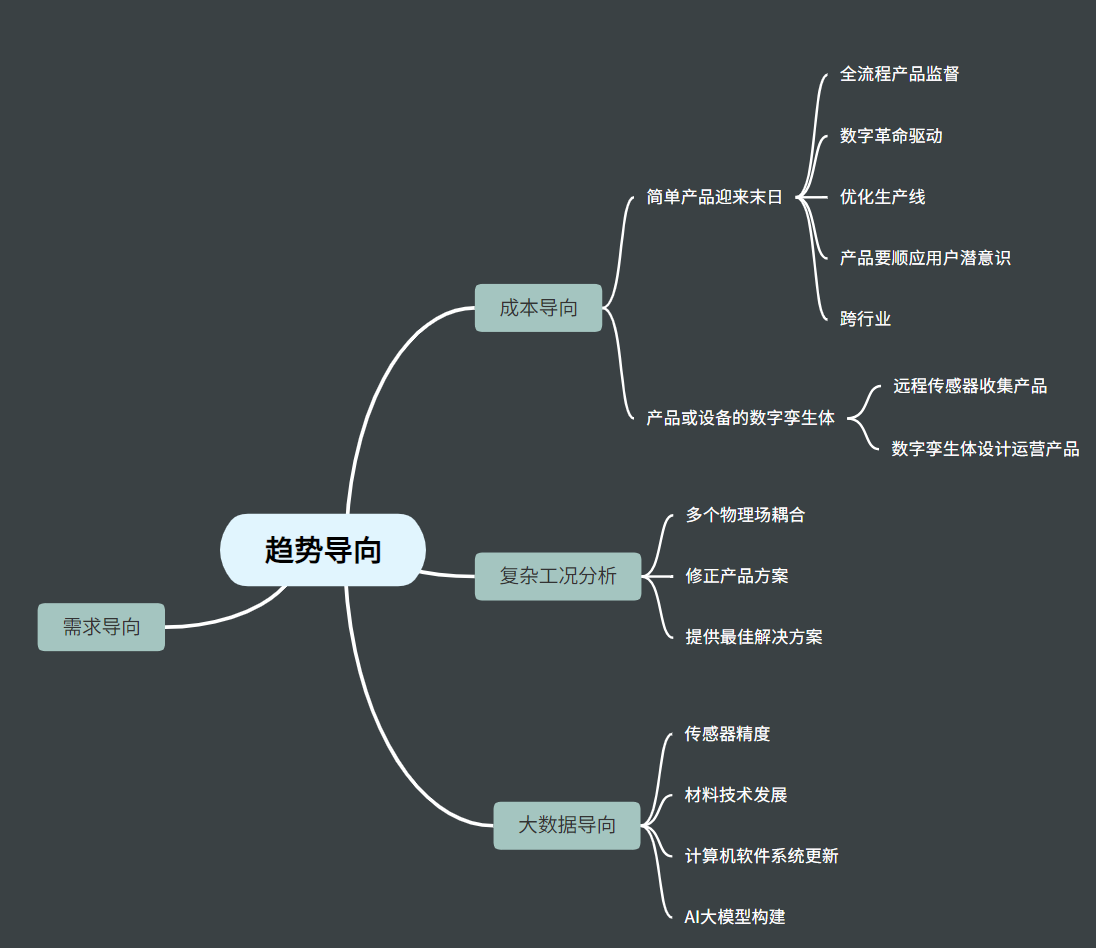

图3. 仿真技术的发展现状和经后的聚焦主题。

因此,要推动仿真学科理论与知识体系的建设,需要从分析仿真学科的基本概念出发,深入剖析仿真学科的核心内容及其相互关系,以推动学科的理论和知识体系的深入研究。往后科学家的投入领域包括(见图3):

1. 推进仿真学科知识系统化:借鉴现代科学和AI模型的数学化特点,仿真学科的知识形式化核心在于采用数学语言表示模型和仿真系统的结构。通过数学化和形式化,可以进行更为深入的数学分析,加速仿真方法从研究到实践的应用过程。

2. 关注仿真学科的工程教育:仿真学科教育和人才培养直接关系到一个国家在仿真科学领域的竞争实力。借鉴美国将“建模与仿真”纳入高等教育法的做法,关注仿真学科的工程教育,将为深化认识仿真学科提供动力。

3. 进行“仿真学”的研究:尝试将仿真学科作为研究对象,建立仿真学的理论、内容和架构,以推动仿真学科的发展。这一努力将有助于满足新常态、新业态和新环境下经济社会发展对仿真的需求,使仿真学科产生一次升腾与飞跃的发展。

在我看来,大数据对仿真技术的推动,不仅让仿真更智能、全面数字化,也拓展了应用领域。仿真不再是独立的验证工具,而是深度融入产品生命周期,为创新提供了更强大的支持。在这个时代,数据的开放性与协同性将引领仿真技术的未来,促使跨领域的合作,为科技发展创造更广阔的可能性。

注:仿真的知识多元和深奥,本人知识有限,请大家多多指教和相互学习,共同为仿真学的进步做出自己的一点贡献。