两机叶片丨航空发动机叶片的材料、制造技术以及典型故障机理

今天,小编介绍一下航空发动机叶片的材料和主要制造技术,以及断裂失效的典型故障机理。

镦锻榫头部位; 换模具,模锻叶身,通常分粗锻、精锻两道工序。模锻时,一般要在模腔内壁喷涂硫化钼,减少模具与材料接触面阻力,以利于金属变形流动; 精锻件,机加工成成品; 成品零件消应力退火处理; 表面抛光处理,分电解抛光、机械抛光两种。

钢锭头部切头余量不足,中心亮条缺陷贯穿整个叶片; GH4049合金模锻易出现锻造裂纹; 叶片电解抛光中,发生电解损伤,形成晶界腐蚀; GH4220合金生产的叶片,在试车中容易发生“掉晶”现象;这是在热应力反复作用下,导致晶粒松动,直至剥落。

美国通用公司生产的GE90-115B发动机涡扇叶片

铝化钛金属间化合物叶片

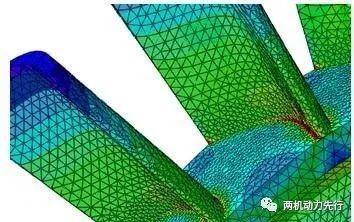

接下来,介绍一下叶片断裂的典型故障机理。从理论上看,涡轮叶片断裂的故障机理有疲劳、超应力、蠕变、腐蚀、磨损等。

压气机叶片的严重腐蚀

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2024-01-08

最近编辑:10月前

还没有评论

相关推荐

最新文章

热门文章