Icepak 在电源组件热设计中的应用

本文阐述了功率电路中热设计的重要性,对某电源组件的热设计问题进行了分析,详细介绍了对该电路进行热设计的过程,并运用热仿真软件 Icepak 对各优化设计方案进行了仿真分析并进行验证,使该组件更改后能满足热设计要求。

[ 关键词 ] 热设计;优化设计;仿真

Application of Icepak in the Thermal Design of Power Supply Module

1 前言

随着电子技术的发展,现代功率电路的功率密度越来越高,例如在大功率电源组件中,在有限的体积内通常会有较多的功率模块,这些模块在工作时会产生大量的热量,热量的积累使电路内部温度升高,容易导致电路的失效。为提高功率电路的可靠性,设计中的热分析和热控制必不可少。相对于传统的热设计方法,借助仿真手段可以大大减少计算量、缩短研制周期和降低成本,提高一次成功率并改善电子产品的性能。本文较详细地介绍了对大功率电源组件进行热设计,并应用 Icepak 热仿真软件进行建模分析的过程。

Icepak 是业界主流热仿真软件,能够解决环境级、系统级、板级和元件级的热设计问题,其具有多样化的建模方式,全面的网格划分能力,求解能力强大,仿真结果准确度高。

2 实例分析

2.1 问题描述

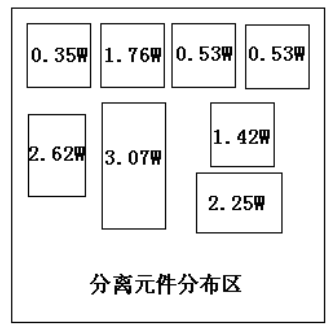

某大功率电源组件,水平安装在机箱内,环境温度 Ta=70℃,采用自然对流方式进行散热。该电源组件无封装外壳,在此组件电路中,需要在 131mm*133mm 尺寸的 PCB 板上安装 8 个功耗较大的 DC/DC 电源模块,其安全工作温度均为壳温 105℃,电源模块的管壳材料为 10#钢,表面未进行发黑处理,在电源模块与 PCB 之间加装有铝制散热板,其初始设计的实物如图 1:

图 1 电源组件初始设计实物图

已知各个电源模块的输出功率和效率,且耗散功率可以通过公式 1 计算:

Pd=Pin-Pout=(1/η-1)Pout (1)

得出各个电源模块的功耗如图 2:

图 2 DC/DC 电源模块功耗分布

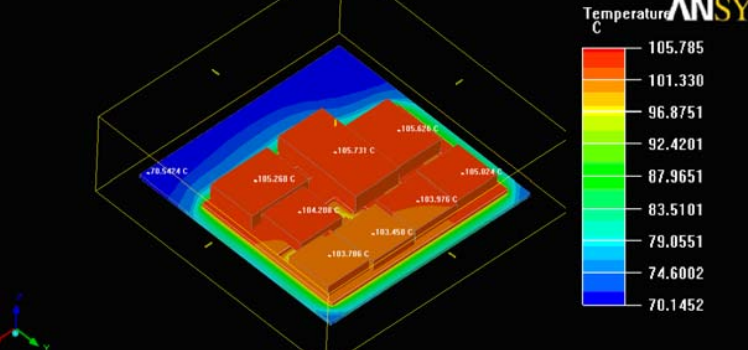

在满载工作时,实际测试各个电源模块管壳的最高温度为 109℃,而对其进行建模分析,也可以看到仿真结果显示最高温度为 105.8℃,与实测结果比较接近。

图 3 初始设计仿真结果

由于在最初设计时没有进行合理的热设计,该电源组件工作时,电源模块的最高温度已经超出了安全工作温度,所以不能采用该方案,在新设计方案中需要对该电源组件进行热设计,采取优化措施,保证其在满功率状态工作时所有模块的工作温度都在安全范围内。

2.2 热设计步骤

电子设备的热设计,通常首先考虑其热流密度、工作环境、温升要求、重量、成本、可靠性和可加工性等因素,再根据需要选择合理的散热方法,采取有效的散热措施,把电子设备的温度控制在规定值之内。

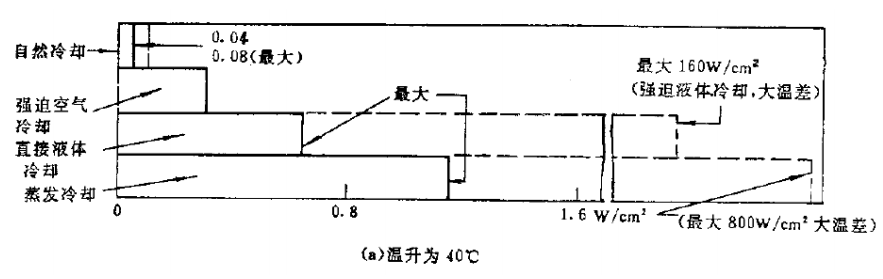

对于该电源组件,各个模块的功耗和温升限制为已知,尺寸要求组件总高度不能超过18mm,且散热系统的重量只能控制在 0.15kg 以内,在该限制条件下无法安装较大的肋片散热器或是热管,且外部无风扇不能进行强迫风冷,故采取的散热方式只能为自然对流和辐射。自然对流的优点在于成本较低、结构简单、可靠性高,但自然对流的散热能力也较弱,文献 1 中总结了在温升 40℃情况下,根据表面热流密度选择散热方式的图表,如图 4:

图 4 散热方法的选择

对本电源组件中的各个模块单独计算其表面热流密度,由热流密度计算公式φ=Φ/S可以得出各模块中最高热流密度为 0.0658W/cm2,与图 4 中自然对流散热的最大热流密度值比较接近,且考虑到该电源组件在实际工作中最高温度限制为 105℃,而空气温度为70℃,换热表面与流体间的温差为 35℃,要低于图 4 中的温升要求。同时电源模块的热量可以传导至 PCB 及散热板,实际散热面积是要大于理论计算值的,所以可以初步确定自然对流是能够满足该电源组件的散热要求的,但由于实际应用中,各发热模块比较集中,导致温升超出了限制,故需要选择经济适用的措施对其功率分布、散热路径、通路的热阻等进行优化设计。

2.3 优化设计方案

由对流换热的公式并结合实际情况可知,影响本电源组件自然对流散热的因素主要有热流密度、散热面积以及通路的热阻等,针对这几个方面可以采取的优化设计措施主要有以下几种:

1. 改善其功率密度分布,降低局部功率密度

调整各个电源模块在 PCB 上的布局。参考文献 2 中关于模块布局热设计的经验,将功耗大的模块分散放置在 PCB 的四周,并加大模块彼此间的距离,避免耗散热量集中,同时也能充分发挥对流的作用,此方法不用增加额外的重量,只需要重新对版图进行设计,实现起来较简单且成本较低。

2. 增加散热面积

修改散热板。加装散热板后,可以使电源模块的热量通过传导散热至散热板,在一定程度上增加对流散热的面积,同时也能增强辐射散热的效果,但由于之前的散热板尺寸较小,改善效果不明显,故重新对其进行设计,在重量和尺寸的限制下,最大化的提升其散热的效果。

3. 降低热流通路的热阻

在电源模块及散热板之间加装导热胶垫,降低接触热阻。在该电源组件中,电源模块与散热板间存在较大的接触热阻,影响了模块与散热板之间的热传导,可以采取在接触表面间增加导热胶垫的方式来改善接触热阻,且该方法成本较低易于实现。

3 仿真建模分析

对于采取的这些优化设计方案,采用传统的理论方法进行分析就比较复杂繁琐,如果运用热仿真软件对其进行建模分析,可以直观的查看散热效果,能够快速方便的进行调整,并通过仿真结果的验证,最终决定采取何种优化设计措施。

3.1 模型建立

通过导入三维结构图的方式在 Icepak 中建立该电源组件的模型,该电源组件主要发热器件为 DC/DC 电源模块,其余分离式元件的功耗相对较小,所以在建模时就不考虑分离式元件的影响。故对该模型进行适当的简化处理,删掉这些对最终仿真结果影响甚微的分离元件,提高仿真效率。

由于该电源组件的散热方式为自然对流和辐射,所以求解区域取 xy 方向两倍于模型尺寸,z 方向 4 倍于模型尺寸的经验值,对模型中的各单元进行功耗和材料的赋值,特别需要注意的是需要对各单元的表面需按实际材料的辐射率进行设定,因为默认值为 0.8,会对结果造成不小的影响。

3.2 优化设计方案的仿真分析

3.2.1 调整电源模块布局

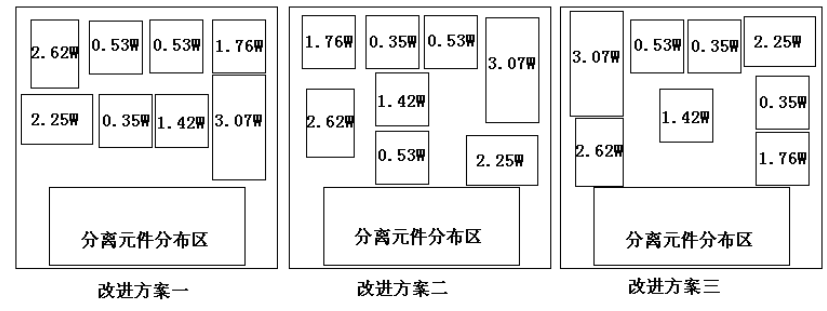

在原设计方案的模型中,调整 DC/DC 电源模块的布局,按照功率大的模块分布四周的准则和电路本身布局的限制,设计三个改进方案,其电源模块的分布如图 5:

图 5 改进方案的模块分布图

图 5 改进方案的模块分布图

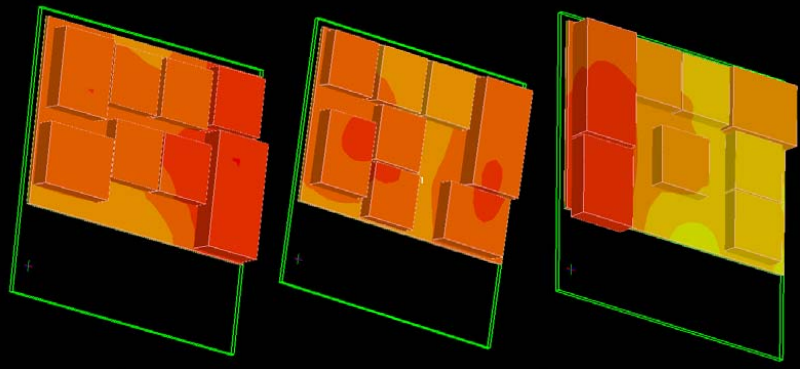

在相同的仿真环境下,分别对该三种布局方案进行分析,其仿真结果如图 6:

图 6 布局方案仿真温度云图(由左至右为方案一、方案二和方案三)

由仿真结果可知,三个改进方案仿真结果最高温度依次为 104.8℃、103.5℃、104.6℃,可见采用改进方案二进行优化后,与原方案相比温度降低得最多,且方案二的温度云图分布也更均匀,故采取该优化设计方案。

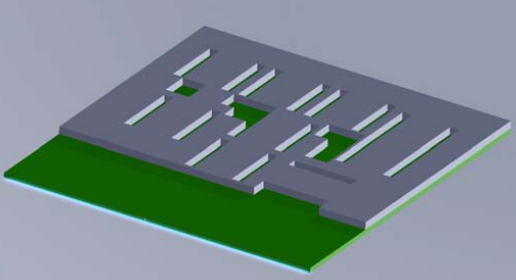

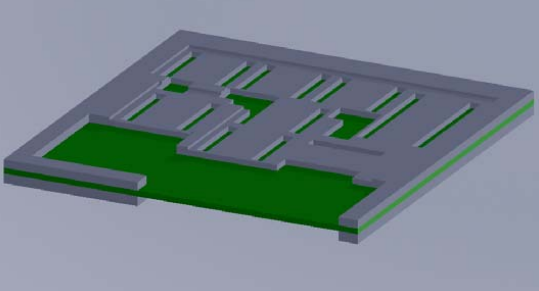

3.2.2 修改散热板尺寸

在采用上一个优化设计方案中的模块布局方式情况下,对散热板进行优化设计,综合考虑重量和尺寸限制,以增大散热面积和辐射效果为目的,提出两种设计方案供选择,如图 7 和图 8 所示,其中方案一增加了散热板的厚度和面积,方案二在未增加散热板厚度情况下,在 PCB 四周和下方增加了散热条。

图 7 散热板优化方案一

图 8 散热板优化方案二

对该两种方案进行仿真,其中采用方案一的模型最高温度为 100.1℃,方案二的最高温度为 98.5℃,可见采用方案二的散热效果更好。

3.2.3 增加导热胶垫减小接触热阻

最后对优化方案三进行仿真分析,对于模块与散热板间的接触热阻采用 plate 单元来进行模拟。在该电源组件中,电源模块的管壳表面粗糙度为 1.6um,散热板粗糙度为 3.2um,且由于是焊接安装,接触面间压力较小,在未加胶垫前,按照文献 3 中的试验数据可以设置 plate 的 thermal resistance 为 0.4C/W,而加装了导热胶垫后,可以直接定义 plate 的等效厚度为 0.2mm,热导率为 0.8W/C·K,通过软件自动计算热阻。在其他条件相同的情况下,对设置了两种不同接触热阻的模型进行仿真分析,由仿真结果可知增加导热胶垫后最高温度降低了 0.9℃。

3.3 仿真结论

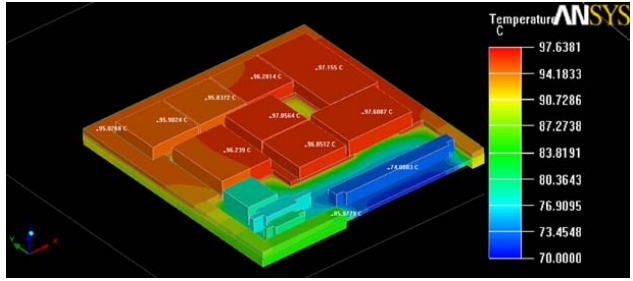

最终综合上述热设计优化方案建立模型并进行仿真,仿真结果如图 9:

图 9 最终模型仿真温度云图

由仿真结果可知其最高温度为 97.6℃,比最初设计方案的最高温度降低了 8.2℃。可见通过对该电源组件进行合理的热设计后,其内部模块的工作温度都能够控制在安全工作范围内,达到了热设计的目的,而且通过对优化设计方案的分别验证,总结比较了各散热措施的效果,也为以后的热设计积累了经验。

4 工程验证

按上面的热设计方案对该电源组件重新进行设计,在环境温度为 70 ℃时,设备工作正常,且通过热电偶测得满功率状态工作时各 DC/DC 电源模块的最高温度为 99℃,低于模块的安全工作温度,且经过多次环境试验和工作实践的验证,证明该电源组件的热设计能够满足可靠性设计要求。

5 结束语

在电源组件这类大功率电路和设备中,散热问题至关重要,本文应用专业热仿真软件对实际案例进行了分析,从发现问题、提出方案到结果验证,最终达到了热设计的目的,并通过工程验证,其实际效果和仿真结果基本一致,证明了采用计算机辅助建模分析的方式进行热设计是有效可行的,可以提高热设计的效率和质量,极大的节省产品研发成本和时间。

[参考文献]

[1] 电子设备热设计手册 1992

[2] 李天明 板级电路模块布局热设计 信息与电子工程 2007

[3] 谢天宇 接触热阻试验研究 机械电子学学术会议论文集 2009

文章来源:周元 中国电子科技集团第二十四研究所