多层梯度电极结构能够提升电池性能吗?

锂离子电池极片中有两种相互竞争的电荷传输过程,主要决定电化学性能:一方面,电解液中的离子在极片和隔膜的的孔隙中传输,同时还在固相电极材料颗粒内传输;另一方面,电子通过电极本身的活性材料和导电剂等连接在一起的固相传输。通常,具有良好分布的高孔隙率的电极表现出良好的离子传输特性,但电子导电性较差;而非常致密的电极会呈现较差的离子传输特性,但具有良好的电子导电性。

从电池的基本原理上来看,如图1所示,无论放电还是充电过程,正极或者负极极片厚度方向上从隔膜到集流体,锂离子传输的数量(或者说锂离子电流密度,电解液电流密度)都是越来越少,而电子传输的数量(或者说电子电流密度,电极电流密度)都是越来越多。在隔膜处,锂离子电流密度最大,而电子电流密度为0;在涂层与集流体的界面处,锂离子电流密度为0,而电子电流密度最大。

图1 放电时(左)和充电时(右)极片内部电子和锂离子运动过程

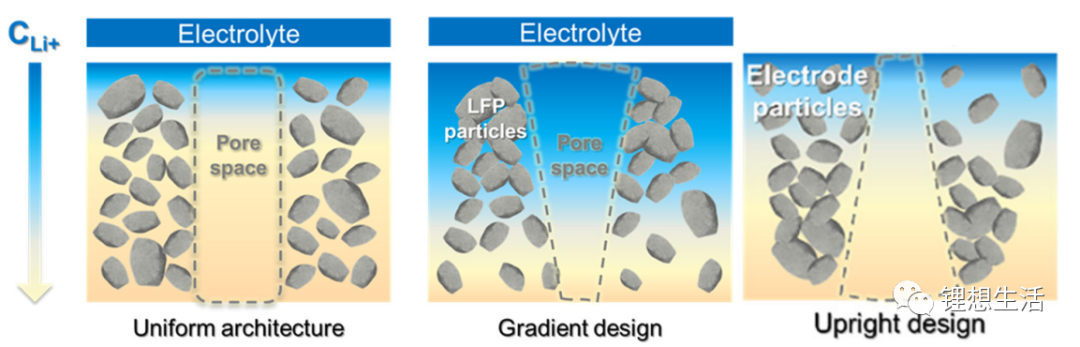

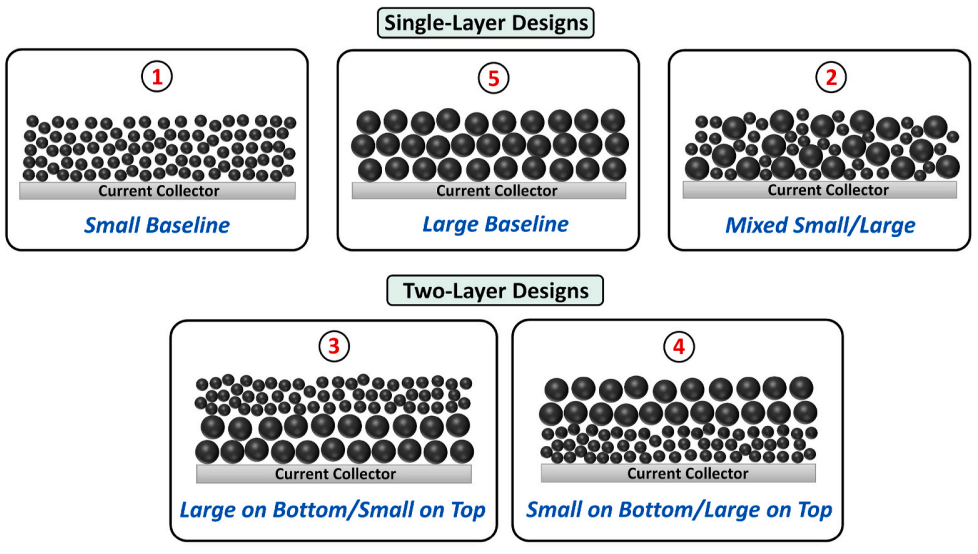

因此,我们可以根据以上所描述的基本原理与过程,对极片的层级微观结构进行精细化设计,特别是对于厚极片,电荷传输和电化学反应动力学往往受到限制而倍率性能差,容量利用率低。其中,分层梯度电极结构就是其中一种有潜力的方法,如图2所示,分层梯度包括孔隙尺寸梯度,孔隙率分布梯度,活性颗粒尺寸梯度和活性组分梯度等。

图2 分层梯度结构电极:(a)孔隙尺寸梯度,(b)孔隙率分布梯度,(c)活性颗粒尺寸梯度,(d)活性组分梯度

孔隙率分布梯度

孔隙率分布梯度就是指在电极厚度方向上具备两层以上的分层结构,每一层的孔隙率不相同。一般地,孔隙率越大,孔隙迂曲度越小,锂离子有效扩散系数和有效电导率越高,离子阻抗越小,如表1所示。但是孔隙率太高会降低电池的体积能量密度,也会降低电极的电子电导率。而电极厚度方向的孔隙率分布梯度设计可以在保证总孔隙不变的基础上优化离子传输性能。

表1 孔隙率对石墨电极迂曲度和离子阻抗的影响

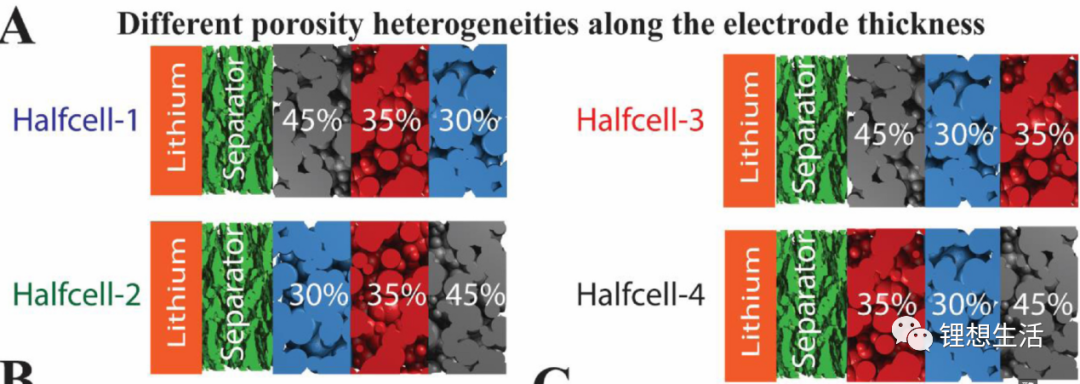

孔隙率分布梯度设计时,如图3所示,NMC三元正极孔隙率分布梯度如下四种情况:

Cell-4:从隔膜到集流体孔隙率先降后升,集流体侧孔隙率更大,35%-30%-45%;

这四种设计,哪一种电极结构性能最好呢?

图3 孔隙率分布梯度结构电极

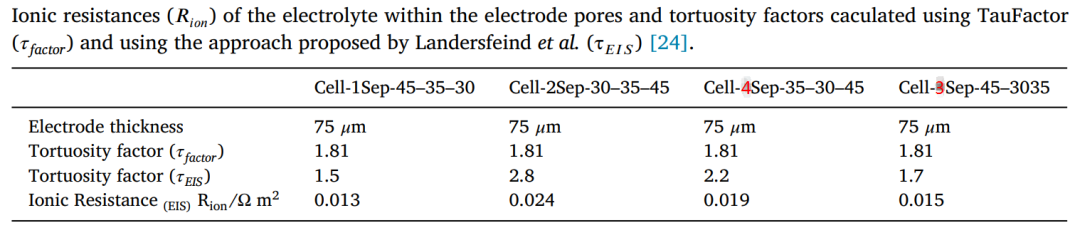

通过模拟与测试电极对称电池的阻抗,计算电极孔隙迂曲度,结果如表2所示:

通过电极微观结构图像处理获得的迂曲度相同,但是通过对称电池的阻抗计算的孔隙迂曲度和离子阻抗从小到大依次为:Cell1-Sep-45%-35%-30%-CC < Cell3-Sep-45%-30%-30%-CC < Cell4-Sep-35%-30%-45%-CC < Cell2-Sep-30%-35%-45%-CC,即迂曲度和离子阻抗最小,性能最好的是Cell-1,从隔膜到集流体孔隙率逐步降低,45%-35%-30%;迂曲度和离子阻抗最大,性能最差的是Cell-2,从隔膜到集流体孔隙率逐步升高,30%-35%-45%。

表2 孔隙率分布梯度设计电极的迂曲度和离子阻抗

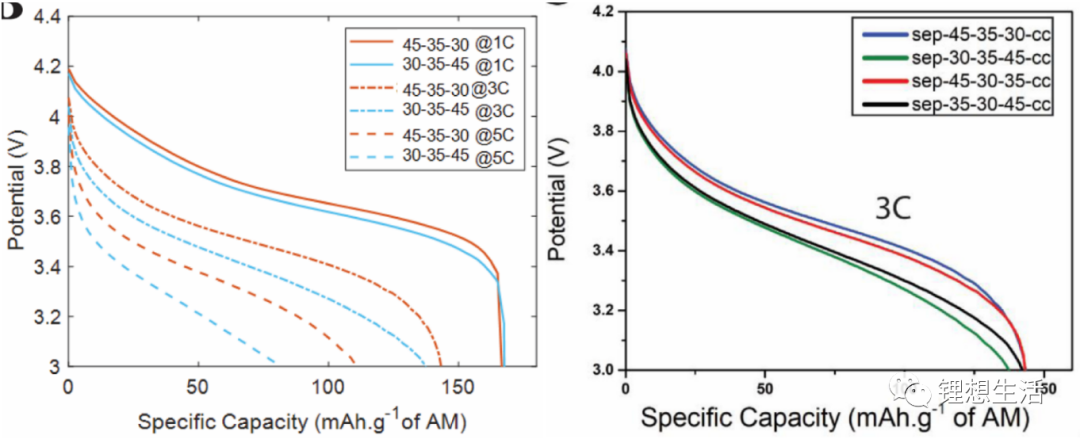

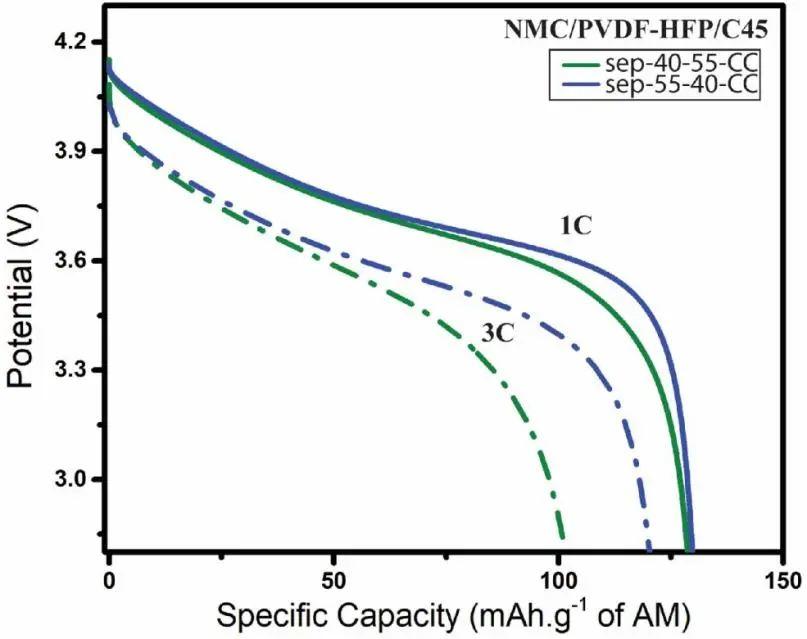

通过模拟半电池的电化学性能,如图4所示,图4左侧图展示了具有最显著差异的两个电极HalfCell-1和HalfCell-2的结果。两个半电池在1C倍率下模拟结果显示出相同的容量(166 mAh/g),电池之间的电势具有较小的差异。然而,当在较高的C倍率(5C和3C)下进行模拟时,隔膜侧最高孔隙率的电极Cell-1表现出最高的放电克容量,而隔膜侧最低孔隙率的电极Cell-2在所有电极中呈现最低的克容量。四种电极在3C下的放电模拟结果如图4右图所示,与EIS模拟计算迂曲度的结果一致,从隔膜到集流体孔隙率逐渐降低的电极结构提供了最高的容量,而从隔膜到集流体孔隙率逐渐升高的电极结构提供了最低的容量。同时实验制备了两层孔隙率分布梯度的NMC电极:Sep-40%-55%-CC和Sep-55%-40%-CC,实验测试结果如图5所示,与模拟结果一致,靠近隔膜的具有最高孔隙率的电极Sep-55%-40%-CC表现出更高的放电容量,而靠近隔膜的具有最低孔隙率的电极Sep-40%-55%-CC在两个电极中表现更低的容量。

图4 孔隙率分布梯度结构电极的模拟放电曲线

图5 孔隙率分布梯度结构电极的实验测试放电曲线

Subramanian等采用数值计算的方法优化极片厚度方向的孔隙率分布,他们将极片沿厚度方向分成N段,分别设计每段的孔隙率,降低极片的电阻。结果表明,从集流体到隔膜孔隙率逐步升高,当N=5时,与单一恒定孔隙率为0.4相比,极片离子电导率性能提高17.2%,与单一孔隙率0.2相比,性能提高4%。Golmon和Dai基于数学模型分析,随着电极活性物质装载量和倍率增加,电极极化现象加重,而梯度孔隙率的电极设计能够有效降低极化程度,提升能量密度。Du等也采用伪二维电化学模型模拟了极片厚度方向孔隙率分布函数对电池比能量的影响,研究结果也表明孔隙率在正极厚度方向的梯度分布优化能够提升电池比能量。最近,Jian Yang等通过依次涂敷的方法制备了三层石墨电极,其中每层被压缩到不同的孔隙率。整个电极的孔隙率保持不变(约25%),但孔隙率的分布是渐变的,最靠近集流体的层具有最低的孔隙率(15%),而靠近隔膜层具有最高的孔隙率(30%)。与具有均匀的25%孔隙率的100 μm厚电极相比,由于均匀分布的Li +传输、减少的Li析出,并增加的库仑效率,分层电极实现了高达4C的更高可逆容量。

此外,宁德时代在其前沿技术的介绍中液提到通过调控极片多孔结构的梯度分布,实现上层高孔隙率结构,下层高压实密度结构,完美兼顾高能量密度和超级快充双核心。

因此,调整电极孔隙率分布可以在保持总孔隙率和面负载的情况下将离子电阻降低近50%。对于孔隙率分布梯度电极,普遍一致地认为,从隔膜到集流体孔隙率逐步降低的电极能够在不损害电子传导性和体积能量密度的情况下降低离子电阻,从而提高倍率性。

孔隙尺寸梯度

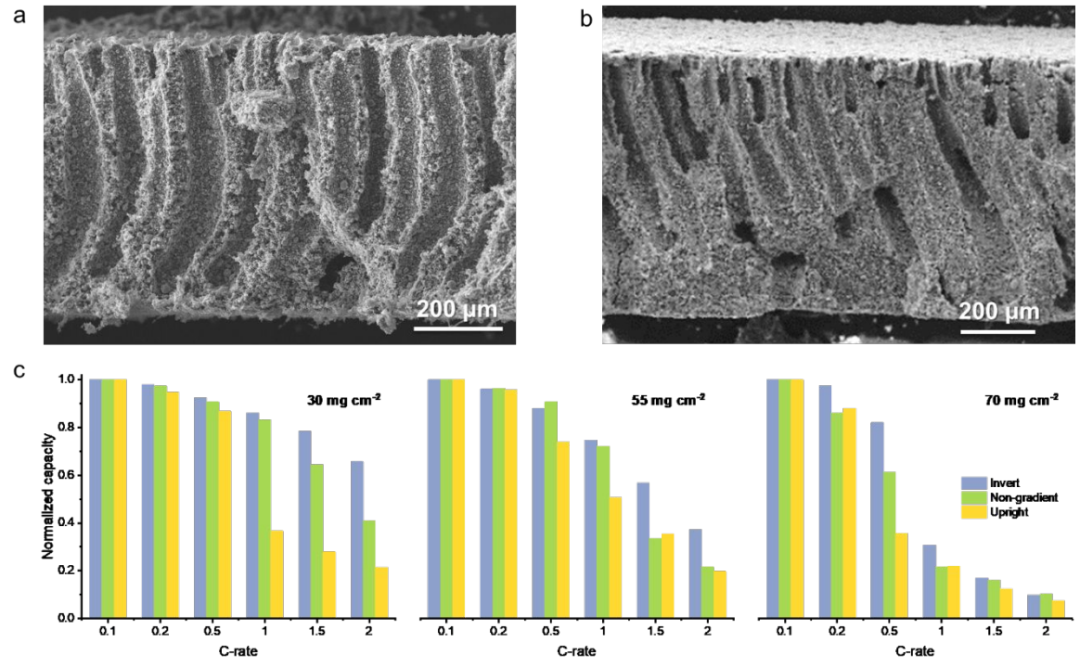

孔隙尺寸梯度是指在电极厚度方向上具备两层以上的分层结构,每一层的孔隙率相同,但是孔径尺寸不一样,从而调控孔隙迂曲度的结构设计。但是更多的时候,孔径梯度和孔隙率梯度往往交织在一起,很难单独控制。Xiao Zhang等设计了一种具有低弯曲度特征的梯度多孔电极,通过顶部不锈钢网模板的开口的尺寸控制制备梯度多孔结构电极,3D拉曼图谱显示在一侧形成的20-40 μm范围内的较小孔和在另一侧形成了60-120 μm较大孔(图6)。如图7所示三种情况:

(3)倒置取向invert(图7b):在电池组装过程中,通过简单地翻转电极来实现相反的取向,此时电极大孔放置在隔膜侧。

这三种孔径梯度设计,哪一种电极性能最好呢?

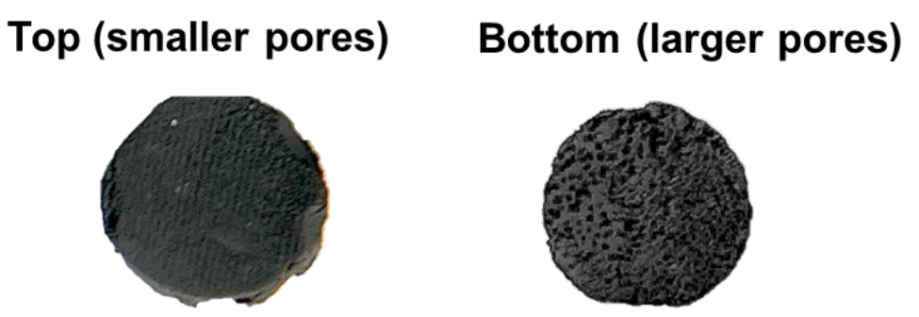

图6 所制备孔径梯度结构的电极上下两面的孔隙照片

图7 孔隙尺寸梯度结构电极示意图

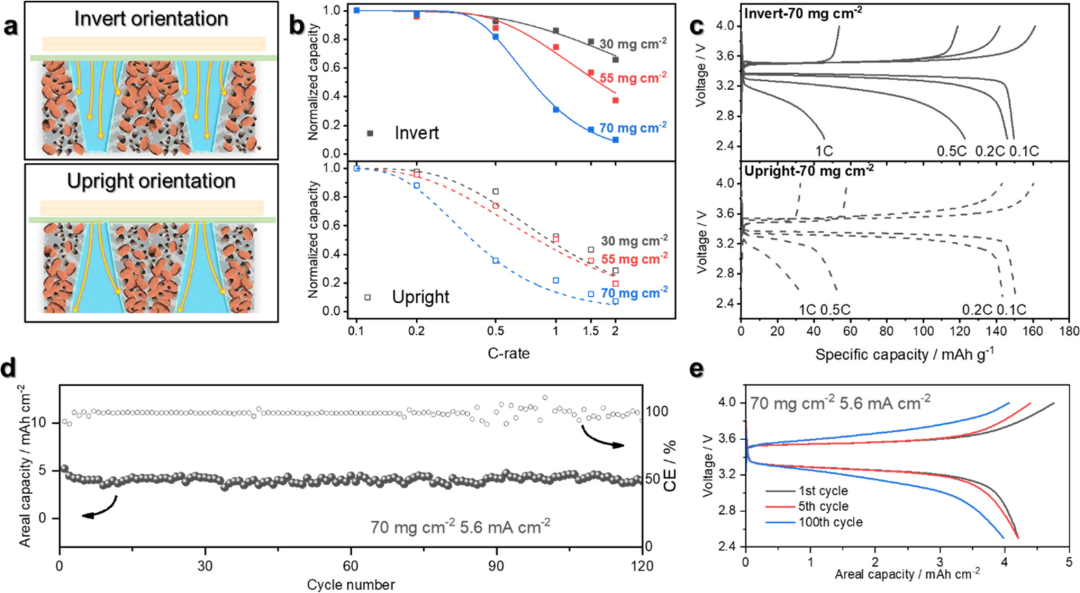

他们测试了LFP梯度电极在30至70 mg/cm2 的负载下的倍率性能。如图8所示,与正立取向upright电极相比,倒置取向invert电极表现出更好的倍率容量。在30 mg/cm2 下,倒置invert电极可以在2C下实现99.2 mAh/g容量 (保持率66%),而正立upright电极在2C下仅47.4 mAh/g,容量保持率31%。在55 mg/cm2下,倒置invert电极1.5C的容量仍可以保持>60%,并且70 mg/cm2下,倒置invert反相电极在0.5C下达到122.8 mAh/g。相比之下,在相同条件下的正立取向upright电极容量仅53.5mAh/g。恒电流充放电曲线进一步揭示了高质量负载下的容量保持率差异(图8)。当与非梯度电极相比时,在增加面积负载和/或C倍率的情况下,倒置invert反相电极的容量保持率仍然是最好的(图8)

图8 孔径梯度结构电极的电化学性能

总之,对于这种孔径梯度结构电极,隔膜侧大孔径、集流体侧小孔径的电极性能最好,均匀孔径的电极次之,隔膜侧小孔径、集流体侧大孔径的电极性能最差。但是以上所研究的孔径梯度结构还包括了孔隙率分布梯度的影响,如果多层电极中每一层孔隙率相同,仅孔径不同,电极的性能又会如何呢?

活性颗粒尺寸梯度

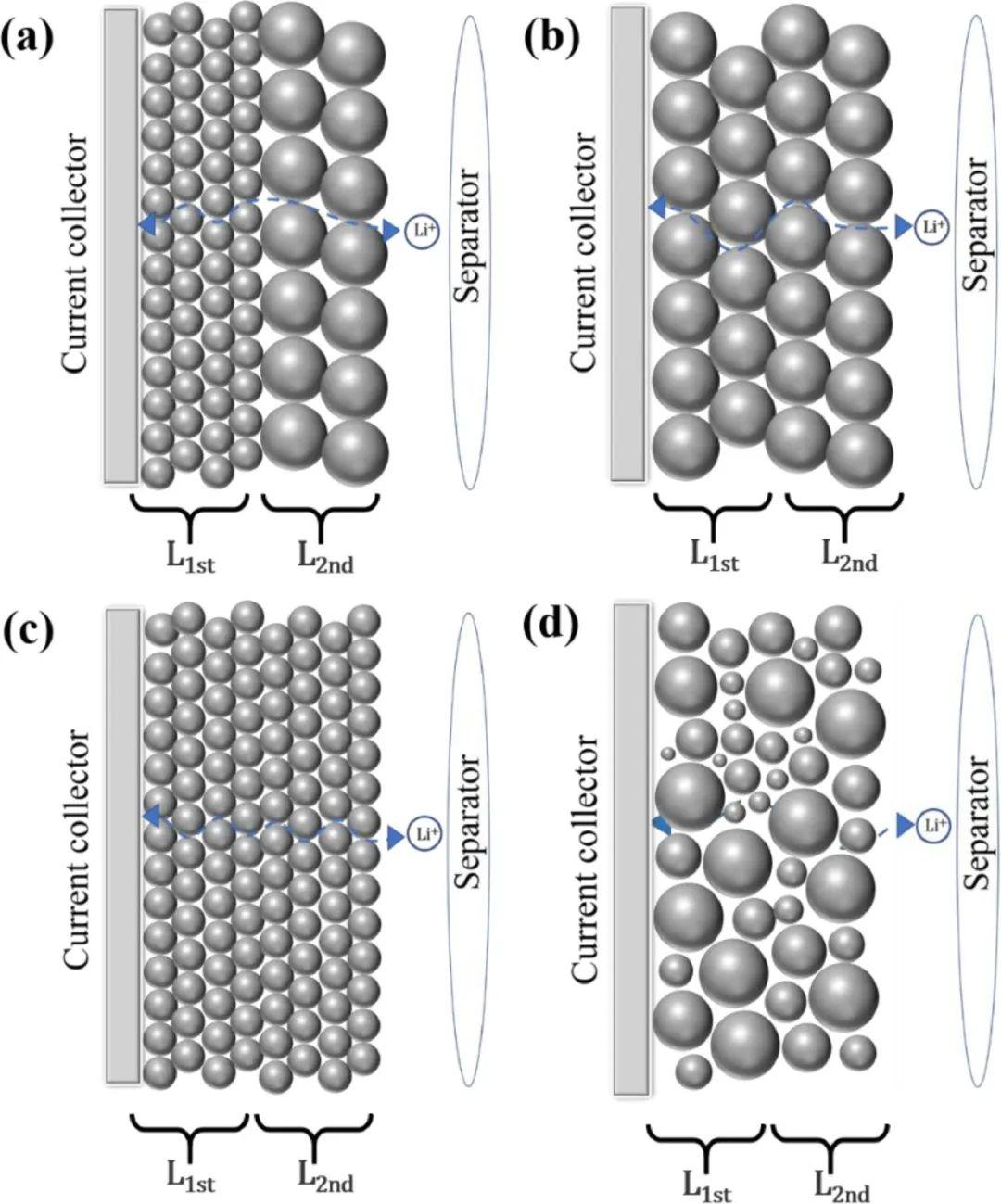

活性颗粒尺寸梯度是指多层电极中,每一层中活性颗粒的粒径不相同的电极结构设计。一般地,更小的颗粒提供更高的比表面积,更短的颗粒内锂扩散路径,并促进每个颗粒的更完全利用,但是当小颗粒堆积在一起时,小尺寸导致更曲折的颗粒间扩散路径,这可能限制Li + 扩散。相反,较大的颗粒具有较低的比表面积,这产生较长的颗粒内锂扩散路径,但是当堆积在一起时,它们的较大尺寸导致较少曲折的颗粒间扩散路径,这应该有利于Li + 扩散。

如图9所示五种活性颗粒粒径分布情况:

(5)单层大颗粒。

这五种活性颗粒粒径梯度设计,哪一种电极性能最好呢?

图9 活性颗粒粒径不同分布电极示意图

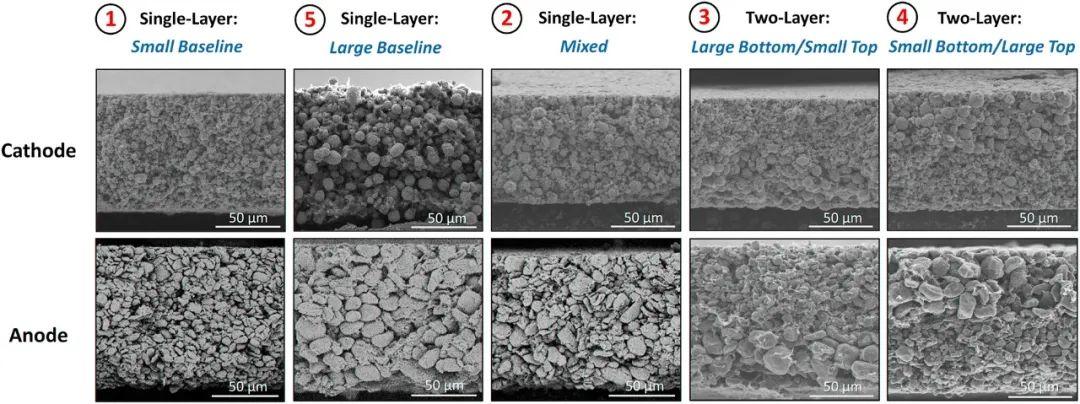

Marissa Wood等分别制备了颗粒尺寸d50分别为6μm和12μm的粒径梯度NMC 532电极,以及颗粒尺寸d50分别为9 μm和18 μm的粒径梯度石墨电极(图10)。两层电极中每一层质量占比为50%,正极极的总负载为25 mg/cm2(3.7 mAh/cm2),负极的总负载为15 mg/cm2(4.8 mAh/cm2),所有电极压延至<35%的孔隙率。利用这些极片组装单层软包电池,测试和比较电池性能。

图10 各种电极的截面形貌

以单层小颗粒、大颗粒和混合颗粒3种负极和单层小颗粒、大颗粒和混合颗粒3种正极组装成全电池,比较倍率性能,如图11所示,在低于1C的放电倍率下,任何电池的性能差异都非常小,其中液相Li + 传输不是限制因素。性能最大差异出现在2C时,继续增肌倍率,这种差异又开始变小了。比较2C容量,性能最好的是小颗粒正极+大颗粒负极的电池,其次是小颗粒正极+混合颗粒负极,性能最差的是大颗粒正极+小颗粒负极。对于NMC正极而言,小颗粒增加了反应比表面,缩短了固相锂扩散路径,对性能有益。对于石墨负极,小颗粒增加了比表面积从而增加了SEI钝化层m阻碍Li + 扩散。而且石墨颗粒中的锂嵌入发生在石墨片的边缘平面处,大石墨颗粒之间的间隙空间增加,这些边缘平面在大颗粒石墨中更容易接收锂,从而导致Li +更快地嵌入石墨,大颗粒石墨性能更好。

图11 单层正负极电极匹配组装电池的倍率性能

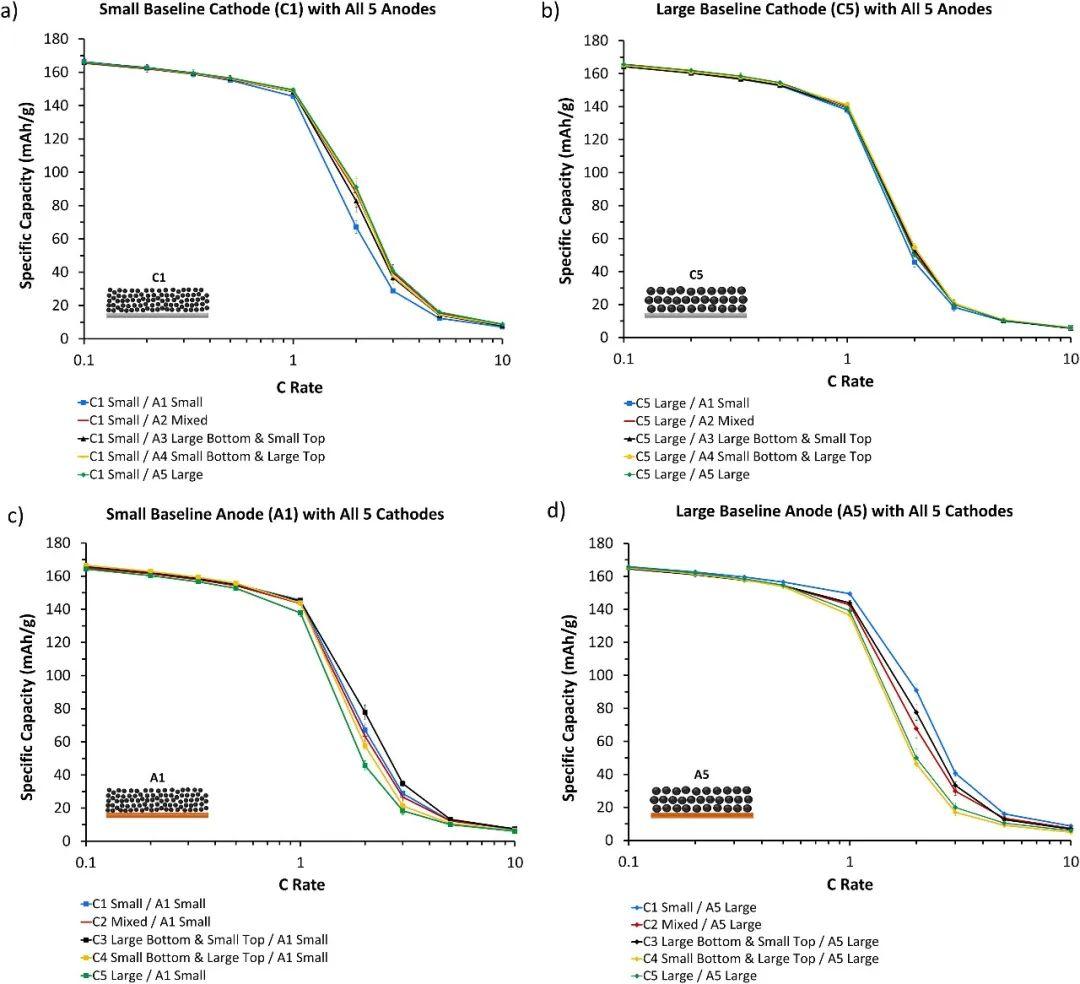

然后,以单层小颗粒正极匹配5种不同负极极片(图12a),以单层大颗粒正极匹配5种不同负极极片(图12b),测试全电池的倍率性能。对于图12a所示情况,单层小颗粒正极(C1)匹配单层小颗粒石墨负极(A1)时性能最差,其他的匹配性能差异很小,小颗粒石墨负极对性能的劣化明显。对于图12a所示情况,以单层大颗粒正极(C5)匹配5种不同负极极片时性能几乎没有差异,均比单层小颗粒正极匹配各种负极的电池性能更差。负极的分层结构设计没有明显性能提升效果。

以单层小颗粒负极(A1)匹配5种不同正极极片(图12c)时,不同的正极粒径分布对性能影响的差异比较大。底层大颗粒顶层小颗粒的正极(C3)的性能最好,大颗粒正极(C5)的性能最差。

以单层大颗粒负极(A5)匹配5种不同正极极片(图12d)时,大颗粒正极(C5)的性能最好,底层小颗粒顶层大颗粒的正极(C3)的性能最差。

图12 电池倍率性能比较:(a)以单层小颗粒正极匹配5种不同负极极片,(b)以单层大颗粒正极匹配5种不同负极极片,(c)以单层小颗粒负极匹配5种不同正极极片,(d)以单层大颗粒负极匹配5种不同正极极片

将各种正负极极片匹配组装的25种电池倍率性能汇总,如图13所示。通过选择适当的电极颗粒粒度和配置,可以显著改善高倍率下的性能(图13)。该图显示了在2C时容量的两倍差异,其中性能最差的电池是C5单层大颗粒正极+A1单层小颗粒负极,以及在集流体附近具有小颗粒的C4双层正极+A5单层大颗粒负极,容量仅为46 mAh/g(额定容量的28%)。性能最好的电池是集流体附近具有大颗粒的C3双层正极+集流体附近具有小颗粒的A4双层负极,容量达到97 mAh/g(额定容量的59%)。

图中显示电池性能和正极的相关性更大,虽然每个正极的结果有些重叠,但一般来说,在2C下遵循:用小颗粒正极(C1;蓝线)或在集流体附近具有大颗粒的双层正极(C3;黑线)制成的电池明显比所有其他电池表现更好,容量范围为67至97 mAh/g(额定容量的40%至59%)。用混合颗粒正极(C2;红线)制成的电池表现出中等范围的性能,为63至76 mAh/g(额定容量的38%至46%),而用在集流体附近具有小颗粒的双层正极(C4;黄线)制成的电池表现出较差的性能,仅达到46至68 mAh/g(额定容量的28%至41%)。最后,用单层大颗粒阴极(C5;绿色线)制成的电池表现出最差的性能,仅达到46至55 mAh/g(额定容量的28%至33%)。总之,结果是:C1(蓝色)> C3(黑色)> C2(红色)> C4(黄色)> C5(绿色)。

图13 25种电池倍率性能

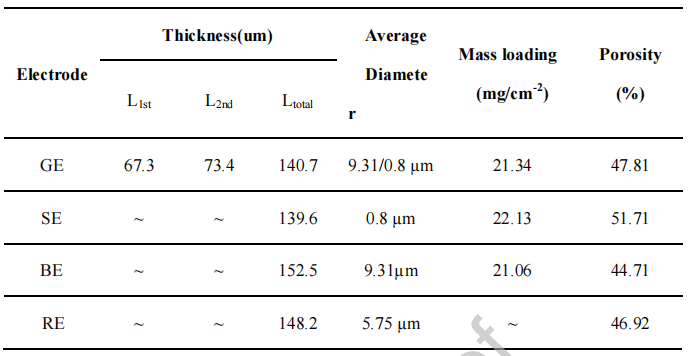

此外,Heyang Zhou等也制备了如图14所示的四种NCA正极:(a)GE:集流体侧小颗粒隔膜侧大颗粒;(b)BE:大颗粒;(c)SE:小颗粒;(d)RE:随机混合颗粒。电极参数如表3所示。

图14 活性颗粒粒径不同分布电极示意图

表3 NCA电极参数

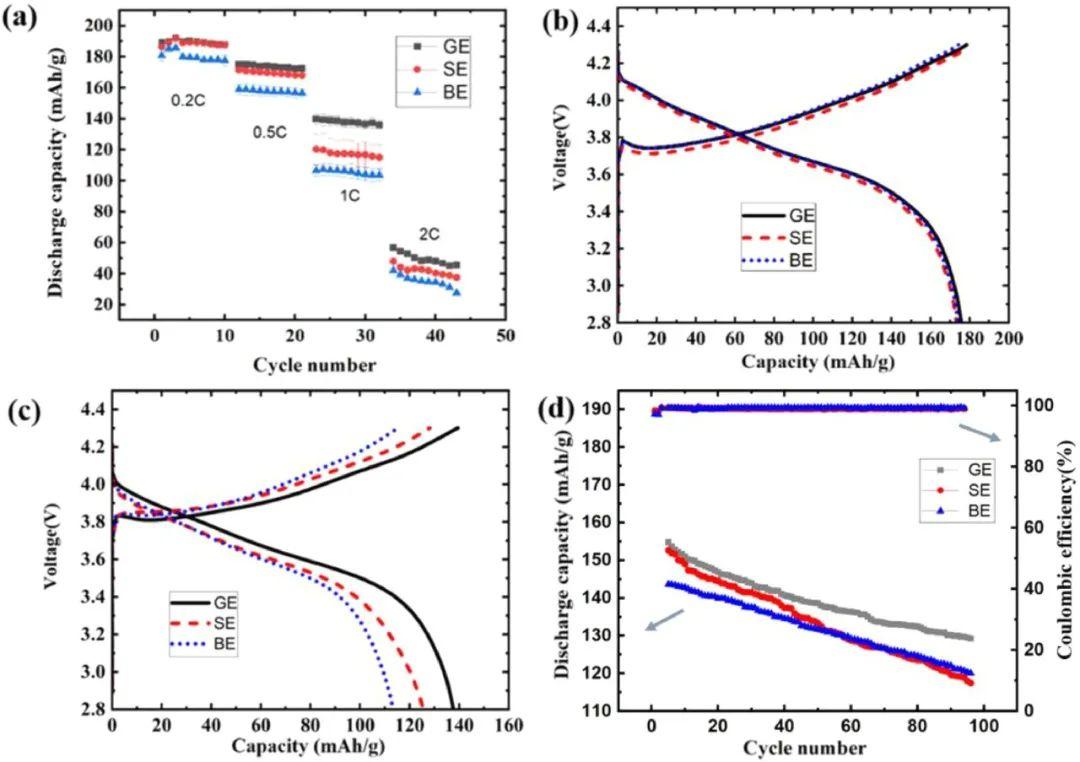

这几种电极的电化学型性能如15所示,在低C倍率下(图15b),三个电极的放电容量接近185 mAh/g,差别很小。图15c显示BE和SE的容量在1C时急剧下降,高C倍率增加了Li嵌入活性颗粒的难度,并降低了整体电极利用率。图15d显示在100次循环之后GE容量下降缓慢,并显着高于BE和SE。SE的放电容量降低最大,因为SE的较小粒径促进了电化学过程中副反应的发生。这些副反应导致形成更致密的阴极电解质界面,并显著降低电极放电容量。这些结果说明GE,即集流体侧小颗粒隔膜侧大颗粒的电极性能最好。

图15 GE、SE和BE的电化学性能:(a)倍率性能,(b)0.2C和(c)1C下的容量-电压曲线,以及(d)1C下的循环性能

活性组分梯度

活性组分梯度是指多层电极中,每一层的配方不同,比如导电剂、粘结剂或者活性颗粒种类等。

图16 导电剂垂直分布对电子传导影响的示意图

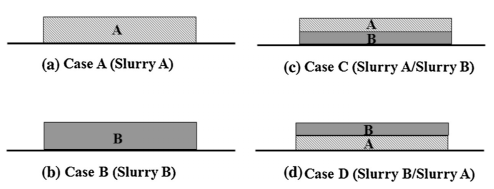

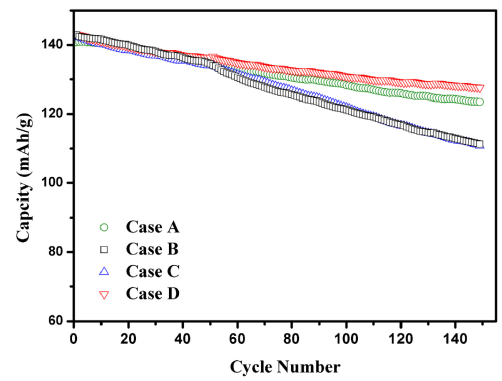

Chen等使用双层涂布机制备了双层结构的LiNi0.5Mn0.3Co0.2O2正极极片,两层电极浆料导电剂配方不同,一种含有更多的微米级石墨导电剂(浆料A),而另一种含有更多的纳米级碳黑(浆料B),对比研究了四种电极结构的电池性能,发现下层含有更多导电石墨、上层含更多碳黑的电极结构所制备的电池(CASE D)具有更高的比容量和更长的循环寿命。

图17 双层导电剂电极示意图以及循环性能

牛津大学的Chuan Cheng提出了一种梯度结构的LFP电极结构设计,在这种结构中活性物质、导电剂和粘结剂不再均匀的分布在电极内部,电极的组分在厚度方向上呈现出梯度分布的结构,这种梯度结构的设计有效的降低了电荷交换阻抗和电极极化,显著改善了LFP材料的倍率和循环性能。

图18 梯度结构LFP电极喷涂工艺

实验中设计的梯度结构LFP电极是通过喷涂工艺制得,喷涂工艺如图18所示,首先将悬浊液B持续抽入到悬浊液A中,混合后的悬浊液A被吸入到喷嘴之中,通过压缩空气将液体雾化,喷在金属箔的基体上,金属箔通过加热板进行加热,因此雾化的溶液落在金属箔的瞬间几乎就已经完成了干燥。由于电极的制备过程中悬浊液B持续的被加入到悬浊液A中,因此制备好的电极就在厚度方向呈现出活性物质、导电剂和粘结剂的比例梯度分布,形成梯度结构的LFP电极,实验中采用的悬浊液A和B的配比如下表所示。

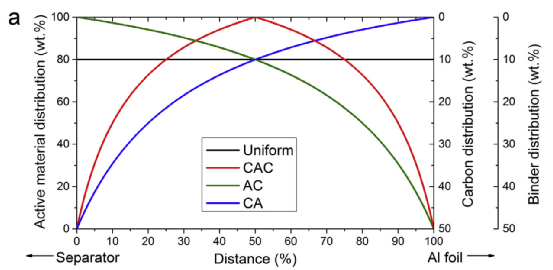

几种不同悬浊液A和B制备的电极中活性物质的分布情况(结果如图19所示),图中的标示代表不同的电极结构,其中C代表导电剂,A代表活性物质,例如CAC代表电极的上表面和下表面的导电剂含量比较高,而电极中间位置则活性物质含量比较高。

图19 几种不同悬浊液A和B制备的电极中活性物质的分布情况

总之,以上这些情况,除了孔隙率分布梯度设计比较普遍一致认为从隔膜到集流体孔隙率逐步降低的电极能够在不损害电子传导性和体积能量密度的情况下降低离子电阻,从而提高倍率性。其他的梯度设计还没有形成统一的认识和结论,可能电极微结构的微调设计将需要针对不同特定能量、功率和尺寸要求的应用场景专门进行优化,从而实现新一代电池设计。

参考文献