大连理工综述丨功能梯度材料激光增材制造制备技术研究进展

航空航天、能源动力等领域高端装备对零部件在多元苛刻环境下的服役性能提出了极高要求,而功能梯度材料作为一种以功能、性能驱动为基础的先进材料,打破了原本耦合在一起的材料性能,允许其中一个或多个性能单独改善,并且使得关键零部件在不同部位具有不同功能与性能成为可能,目前已经展示出了极强的发展潜力。

论文原文下载见本文末

图1 航空航天关键部件

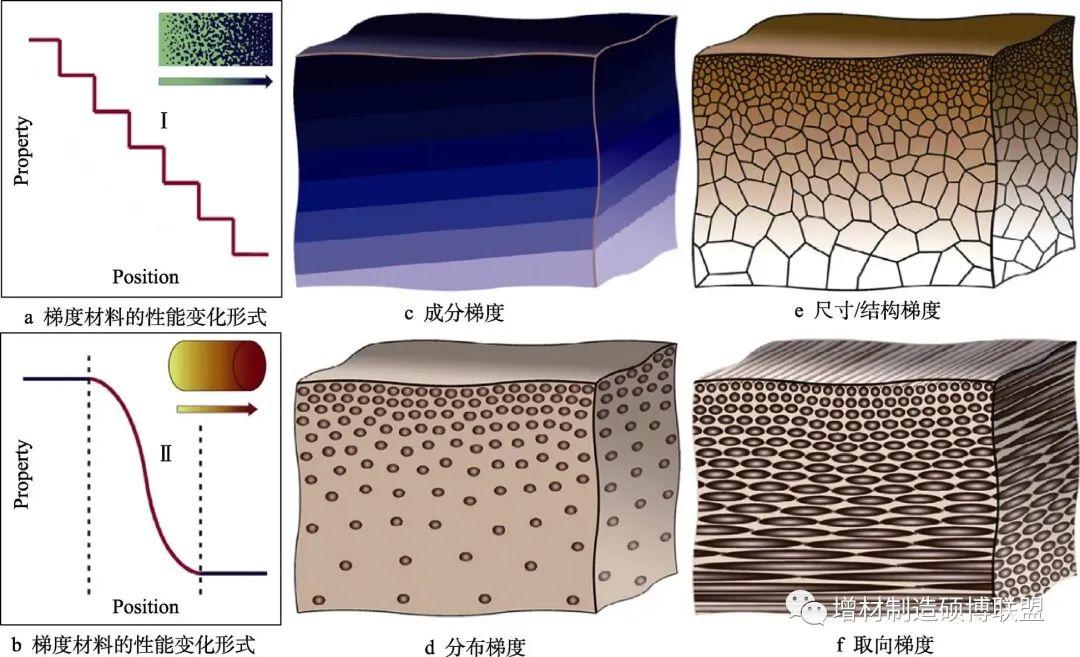

功能梯度材料是选用两种或两种以上性能不同的均质材料,通过逐步改变这两种(或多种)材料的成分或/和结构,使得材料性能随着材料的组成或/和结构的变化而改变,形成具有性能变化特征的功能梯度材料[6-8]。功能梯度材料的性能由材料的一端到另一端的变化形式既可以为非连续式,也可以为连续式[9-10],如图2a—b所示,通过不同的梯度设计可以使材料性能呈现出阶梯式或渐变式。梯度过渡的形式主要分为成分梯度、分布梯度、尺寸/结构梯度以及取向梯度,如图2c—f所示,其中图2c为成分梯度,通过逐级改变材料成分,实现一种材料向另一种材料的过渡。图2d为分布梯度,材料内一般通过添加增强相来改变材料性能,通过调整增强相的分布实现梯度材料的性能变化,例如金属中添加陶瓷颗粒,增强金属的耐高温耐磨损性能。图2e为尺寸/结构梯度,从一端向另一端改变晶粒的尺寸/形态,或改变材料的孔隙率等结构满足不同位置的性能需求。图2f为取向梯度,改变材料内的微观组织取向或纤维等增强相的方向实现材料不同位置在方向上的力学性能变化。

图2 梯度材料的特点:a,b)梯度材料的性能变化形式;c)成分梯度;d)分布梯度;e)尺寸/结构梯度;f)取向梯度[11]

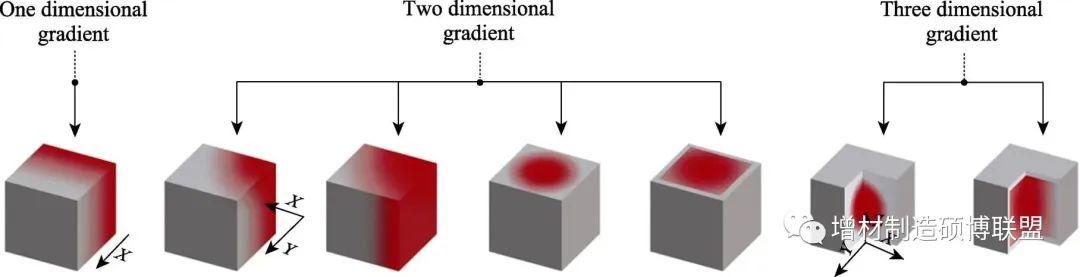

功能梯度材料在维度上可以分为一维、二维和三维[12],如图3所示。在梯度材料中,一维梯度材料可以用直线坐标完全描述其成分变化方向,而二维和三维梯度材料分别可以用面(二维坐标)和体(三维坐标)完全描述其梯度过渡方向。将梯度材料的类型以及梯度材料的扩展维度相结合,这将极大地提高功能梯度材料的设计灵活性,使得功能梯度材料能够在材料内部的特定区域提供该位置所需的力学性能,能够充分满足极端环境下服役的构件在不同部位需要不同性能的苛刻要求。

在梯度材料的选择方面一般从实际应用的角度入手,根据目标零部件各部位在实际服役环境下所需的性能指标来筛选各端所需的材料,从而确保梯度材料满足目标零部件内各位置的性能需求。在初步筛选出多类满足性能条件的各端材料后,从材料的熔点、沸点、密度、热膨胀系数、导热系数、金属间相种类等方面进一步挑选合适的材料,使得所选材料的热物性参数尽量相近,同时金属间相的种类少且生成的区间小,从而在最大程度上避免梯度材料各端之间的失配;

在过渡区的结构设计方面,为进一步削弱梯度材料过渡时的元素/热物参数/相种类/相含量的阶跃突变,可首先考虑采用两端材料所组成的复合材料来进行梯度过渡,在金属间相或材料参数突变仍难以调控时,可引入材料体系外的元素加入到过渡层内来改善梯度界面的结合性能。此外也可通过引入外部能场的方式来干预梯度材料的制备过程以及调控组织,从而改善力学性能。

图3 功能梯度材料的不同维度[13]

功能梯度材料发展至今已有几十年的历史,20世纪70年代美国麻省理工学院的研究学者最早提出复合材料在组成和结构特性上可能实现梯度,分析了一些梯度复合材料的性质及潜在应用[14]。到20世纪80年代,日本科学家提出了关于功能梯度材料的研究计划,并在日本科技厅“关于开发缓和热应力的功能梯度材料的基础技术研究”计划中开始实施[15-16]。项目主要用于研究航天飞机的耐高温功能梯度材料,由于陶瓷和金属在热膨胀系数、韧性以及强度等方面均有很大差异,将两者直接连接极易由于过大的热应力导致开裂或剥落失效,因此在两种材料间设置一个膨胀系数缓和区以降低热应力,提高两种材料的连接强度。此后功能梯度材料的热度逐年提高,如图4所示,自20世纪90年代开始,功能梯度材料逐渐受到越来越多的研究学者关注,相关出版物的数量逐渐上升,近几年每年的出版物数量达到了1 800篇,出版物的被引频次同样也增长迅速。图4c列出了在功能梯度材料研究方面贡献最多的几个国家。目前功能梯度材料以金属/陶瓷、金属/金属、陶瓷/陶瓷等材料体系为主。已经可以根据服役要求设计制造出满足耐高温、高强度、抗侵蚀、轻量化等多功能、多性能耦合的梯度构件,在航空航天、医疗、汽车制造以及光电子等领域表现出了极大的应用潜力。本文从梯度材料的制备方法入手,对目前常用的梯度制备方法以及目前研究热度较高的金属/金属、金属/陶瓷梯度材料的制备情况进行概述,并分析当前功能梯度材料研究中的难点与挑战。

功能梯度材料经过多年的发展,目前制备方法较多。其中典型且应用较为广泛的制备技术包括气相沉积、热喷涂、激光增材制造、粉末冶金以及离心铸造等技术。其中气相沉积、热喷涂适用于制备梯度薄膜/涂层,激光增材制造、粉末冶金以及离心铸造更适用于制备梯度构件。

功能梯度材料激光增材制造技术

由于激光的能量密度高,热影响区小,采用激光作为热源进行增材制造能够更好地保证所制备零部件的致密度以及尺寸精度。同时激光能够熔化一些难熔材料,例如金属/陶瓷等,所以该技术的材料成形范围广泛。目前激光增材制造技术已逐渐成为增材制造领域中极具可行性与可靠性的方法[42-44]。激光增材制造技术主要分为选区激光熔融技术(Selective Laser Melting,SLM)以及直接激光沉积技术(Direct Laser Deposition,DLD)。技术原理如图9所示,选区激光熔融技术激光光斑尺寸更小,成形的样件精度更高[45-47],但由于其粉末供给方式为预制式,层层铺设,所以在成形梯度材料方面较为复杂,且粉末难以回收利用,同时该技术受设备尺寸限制,难以自由成形大尺寸构件。相比而言,直接激光沉积技术的粉末供给方式为实时同轴输送,可以任意对不同材料进行混合,极大地拓展了材料的设计自由,不受构件尺寸限制,适合复合材料/功能梯度材料的制备[48-50]。

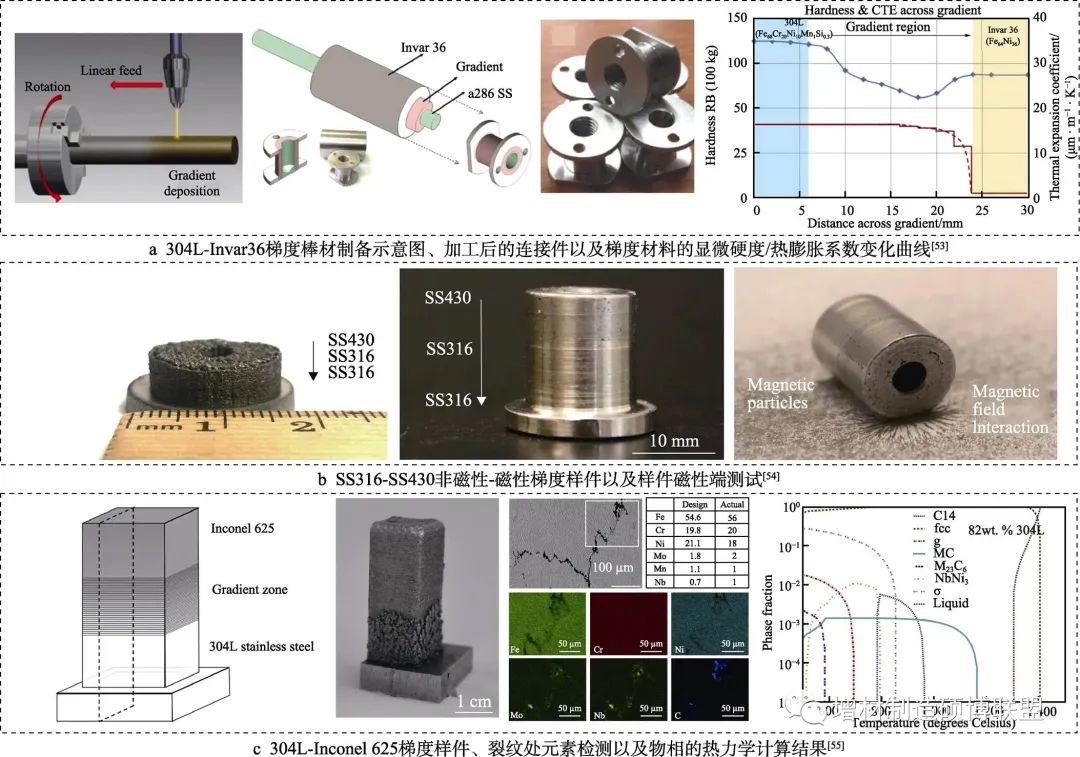

为改善航空航天极端温度变化下金属连接件不稳定问题,加州理工学院Hofmann等[53]提出了一种创建梯度合金的方法,使用多元相图来进行梯度成分以及梯度路径的规划,并采用直接激光沉积的方式在棒状样件的径向制备了304L-Invar36梯度连接件,如图10a所示,梯度材料的应用大幅降低连接部位的热膨胀系数,提高了连接部位的稳定性。此外,如图10b所示,华盛顿州立大学BryanHeer等[54]采用直接激光沉积技术制造出了SS316-SS430功能梯度材料,在硬度过渡的基础上实现了材料由非磁性到磁性的梯度变化,并进行了样件的磁性测试。美国宾州州立大学Carroll等[55]制备了由 304L不锈钢逐步过渡到Inconel 625的功能梯度材料,如图10c所示,在梯度过渡区产生了二次相颗粒,根据元素分析以及热力学计算结果,确定了它们是由金属碳化物(Mo,Nb)C组成。

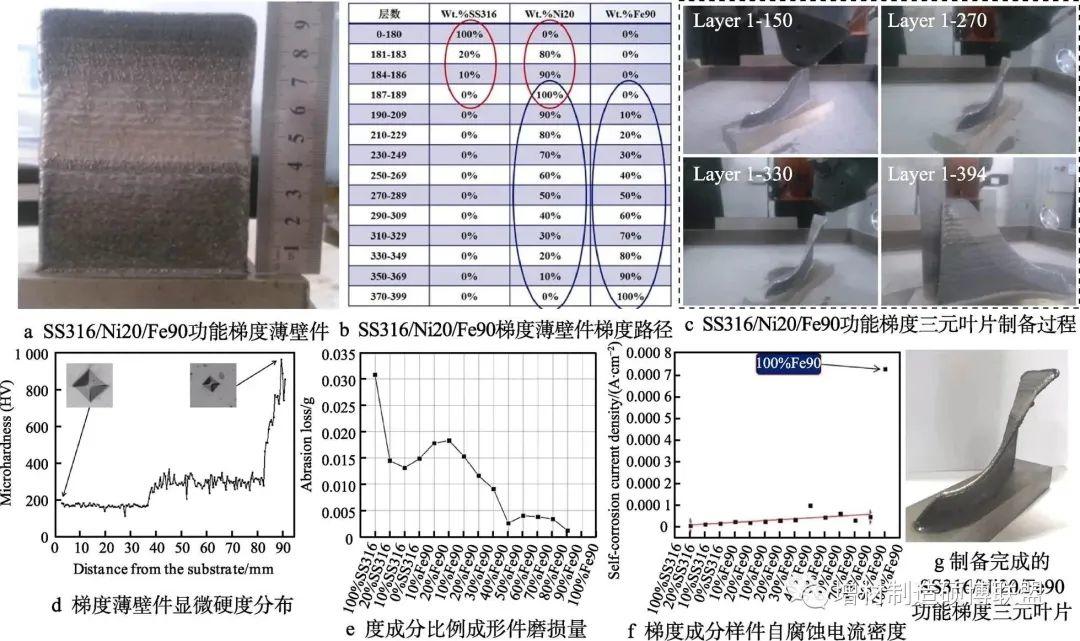

三元叶片是叶轮机械中的重要零部件,叶片的中上部受到流体的冲刷需要较高的耐磨损性能,中下部受到汽蚀需要较高的耐腐蚀性能,为提高其综合性能,大连理工大学吴东江等[56]采用直接激光沉积技术制备了SS316/Ni20/Fe90梯度材料,如图11所示,梯度材料顶部Fe90的硬度及耐磨性相较于底部显著提高,同时底部的SS316自腐蚀电流密度比中部Ni20低1个数量级,比顶部Fe90低2个数量级,底部的耐腐蚀性最好,获得了形貌良好的SS316/Ni20/Fe90功能梯度三元叶片,为直接激光沉积技术在功能梯度零件的应用及大倾斜悬垂结构件的成形奠定基础。

图9 激光增材制造示意图

图11 SS316/Ni20/Fe90功能梯度材料

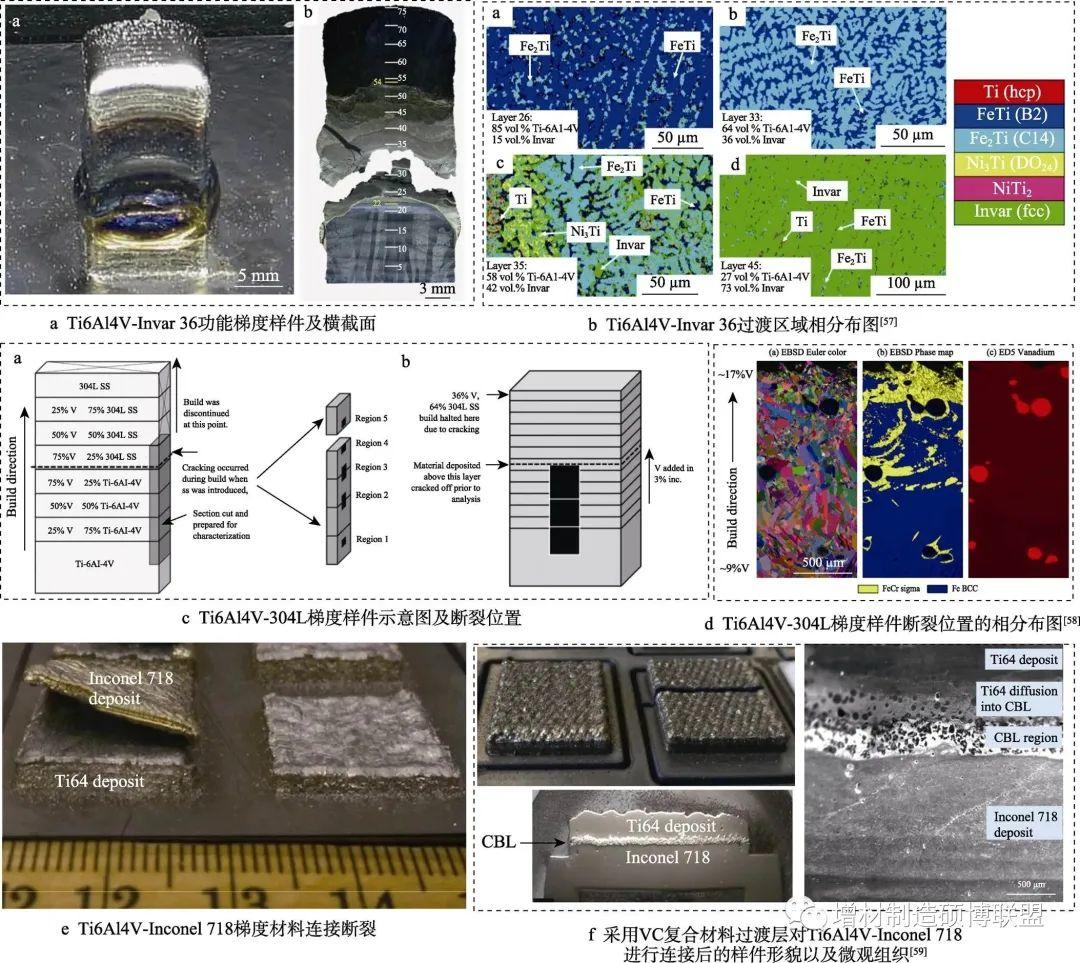

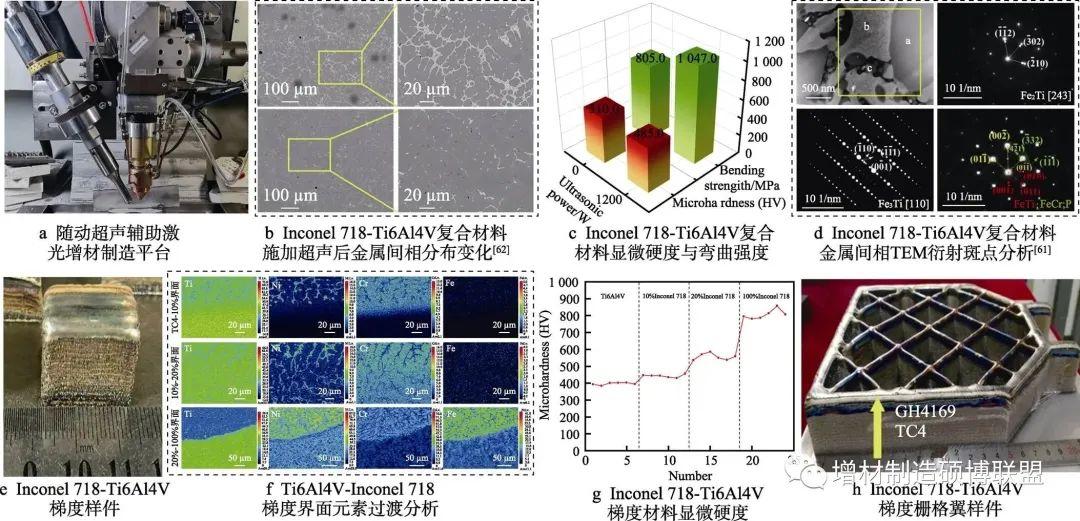

目前采用激光增材制造技术制备金属/金属功能梯度材料取得了一些进展,但仍存在一些难题需要解决,比如不同的金属材料结合生成金属间化合物,金属间化合物的生成会极大地降低材料的性能。宾夕法尼亚州立大学Bobbio等[57]采用直接激光沉积制备了Ti-6Al-4V到Invar 36的功能梯度材料,如图12a—b所示。制备过程中发生了材料溢出和宏观开裂,开裂原因是由于梯度区域中第二相的形成,在冷却过程中由于不同相的弹性模量和热膨胀系数不匹配而产生残余应力,导致样件开裂,产生的第二相为FeTi、Fe2Ti、Ni3Ti、NiTi2。美国加州大学伯克利分校Reichardt等[58]制备了具有V中间层的功能梯度Ti6Al4V-304L样件(图12c—d),脆性金属间化合物(FeTi类)的析出和σ相的形成被证实是样件开裂的原因,同时在三元相图的指导下,提出了优选的梯度路径,以避免不利相形成。在钛合金-高温合金梯度材料内金属间相同样会影响材料的性能。华盛顿州立大学Onuike等[59]制备了Ti6Al4V-Inconel 718梯度材料(图12e—f),两种材料连接时在界面处直接发生了开裂和剥落,通过加入碳化钒,制备了一种复合材料作为中间过渡层,该过渡层隔离了两种材料,成功成形了Inconel 718-Ti6Al4V梯度结构,提高了结合强度,组织中避免了Ti2Ni、TiNi3等脆性金属间化合物相的形成,但发现形成了额外的Cr3C2相。大连理工大学吴东江等[60-62]为解决Inconel 718-Ti6Al4V材料体系内存在的脆性金属间相过多的问题,对各组分的Inconel 718/Ti6Al4V复合材料内的金属间相种类以及相转变路径进行了详细研究,如图13所示,提出了随动超声辅助激光增材制造的方式,采用超声能场对Inconel 718/Ti6Al4V复合材料的直接激光沉积过程进行了调控,改变了金属间相长链状的分布形式,均匀了元素分布,使得复合材料的弯曲强度有效提升,同时优化了梯度过渡路径,实现了Inconel 718-Ti6Al4V梯度材料的制备,并对过渡界面的组织形态及元素分布进行了分析,最终实现了Inconel 718-Ti6Al4V梯度栅格翼样件的制备。

图12 功能梯度材料的金属间相问题 a)Ti6Al4V-Invar 36功能梯度样件及横截面;b)Ti6Al4V-Invar 36过渡区域相分布图;c)Ti6Al4V-304L梯度样件示意图及断裂位置;d)Ti6Al4V-304L梯度样件断裂位置的相分布图[58];e)Ti6Al4V-Inconel 718梯度材料连接断裂;f)采用VC复合材料过渡层对Ti6Al4V-Inconel 718进行连接后的样件形貌以及微观组织[59]

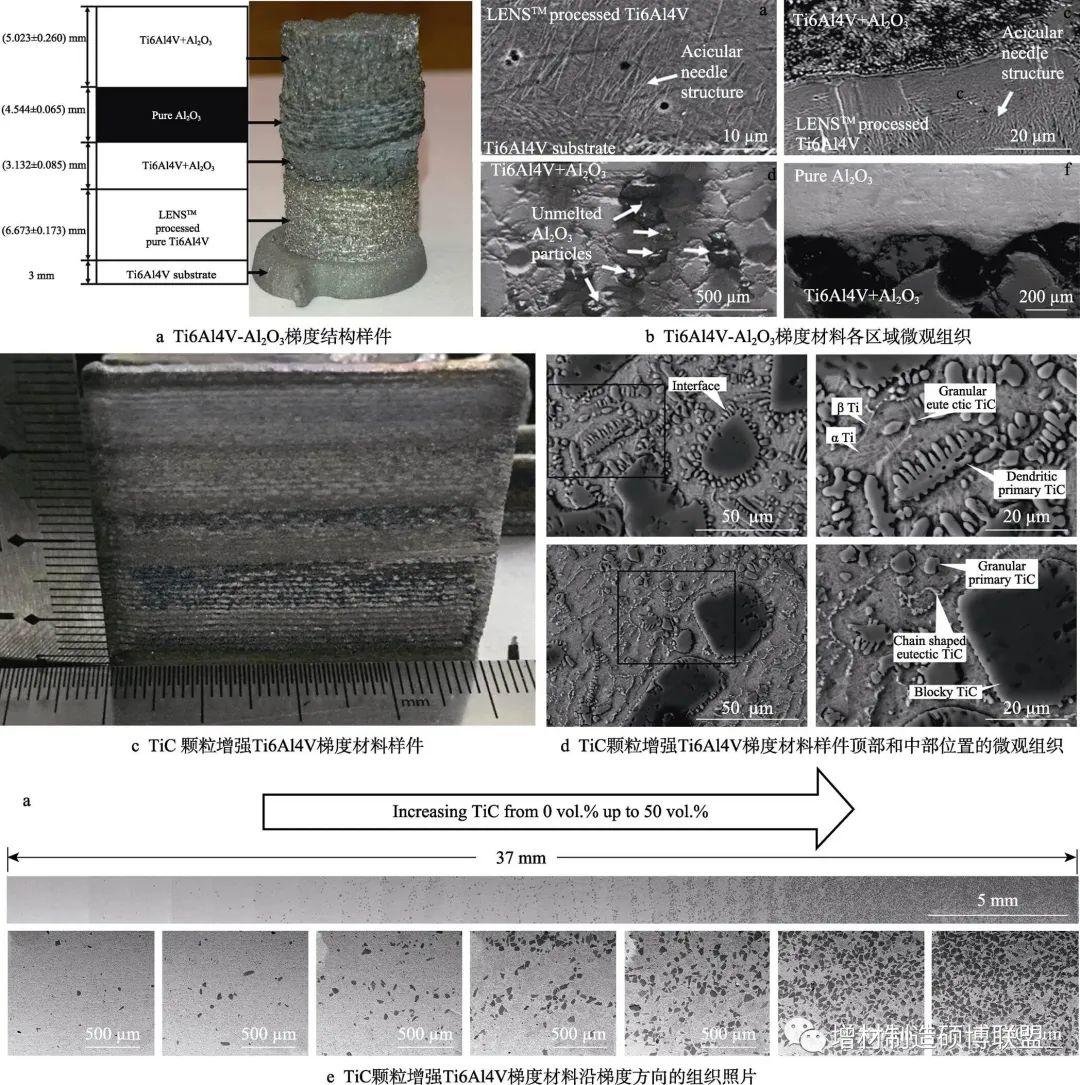

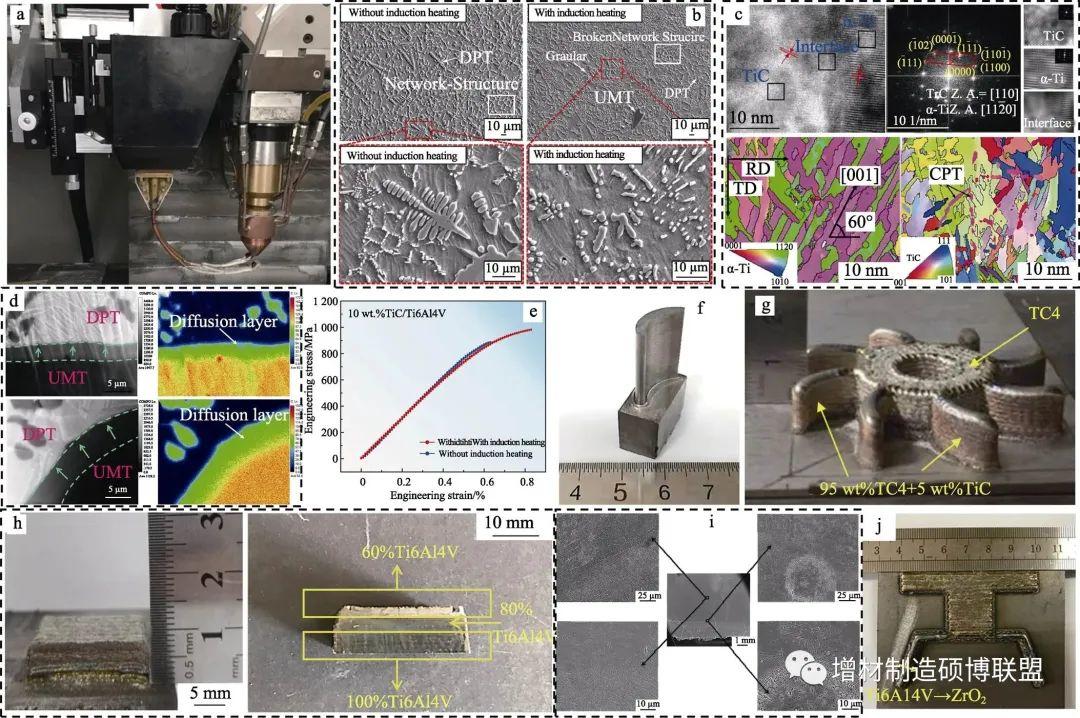

在金属/陶瓷材料方面,陶瓷与金属由于热物性参数差距较大,陶瓷材料的溶解以及两类材料的界面相容性调控仍是增材过程中的难题。华盛顿州立大学Zhang等[63]利用激光近净成形技术进行 Ti6Al4V- Al2O3梯度结构制造,如图14a—b所示,对各个过渡区域的微观组织特征进行了分析比较,在Ti6Al4V+ Al2O3区域内存在一些微裂纹和气孔,在硬度方面纯Al2O3的硬度最高,达到了 (2365.5±64.7)HV,其次为Ti6Al4V+Al2O3复合区域,约为1 000HV。哈尔滨工业大学Li等[64]采用激光熔化沉积技术制备了无裂纹功能梯度TiC颗粒增强Ti6Al4V材料,TiC颗粒体积分数由0%逐渐增大到50%。如图14c—e 所示,随着TiC体积分数的增加,未熔TiC颗粒的数量、初生TiC的数量和尺寸以及复合材料的孔隙率逐渐增加。与纯Ti6Al4V相比,当TiC体积分数为50%时,显微硬度提高了近94%。TiC体积分数为5%的TiCp/ Ti6Al4V材料的抗拉强度比Ti6Al4V基体合金提高了近12.3%。当TiC体积分数超过5%时,由于脆性未熔TiC颗粒的数量和枝晶TiC相的数量及尺寸增加,材料的抗拉强度和伸长率均逐渐降低。大连理工大学吴东江等[65-66]系统地对TiC增强Ti6Al4V复合材料的组织形态、陶瓷相的溶解生成以及陶瓷相与基体界面的结合情况进行了研究,如图15a—g所示,针对陶瓷/金属相的相容问题提出了随动电感辅助激光增材制造方法,引入随动电感后,不均匀的交变电磁力产生的拉压力和剪切力,以及溶质驱动的重熔作用,使得原位TiC容易破碎,TiC枝晶的尺寸变小,且数量明显减少,熔池的糊状区变宽,形核倾向增大,出现了大量的小颗粒状TiC,热影响区域明显变大,这将有利于C的扩散以及残余应力的减小,提高了复合材料的抗拉强度,实现了梯度涡轮盘样件的制备。此外,团队针对Ti6Al4V-ZrO2梯度材料进行了研究[67],如图15h—j所示,成形样块微观组织形态过渡良好,陶瓷成分分布相对均匀,陶瓷加入后明显降低了磨损量,实现了梯度导轨样件的增材制造,获得了Ti6Al4V与ZrO2梯度过渡摩擦副。

激光增材制造技术因其特有的技术特点促进了功能梯度材料的设计和制备,推动了梯度材料的发展,目前在不同梯度材料的连接方面初步提出了一些梯度路径设计方法以及微观组织调控手段,并针对各材料体系的熔凝行为机理开展了研究。未来可进一步针对梯度界面调控开展更为有效的组织成分及形态调控研究,深入研究梯度界面的形成及调控机理,实现更多材料体系的功能梯度材料的应用。

图15 Ti6Al4V-TiC/ZrO2材料体系:a)随动电感辅助激光增材制造系统;b)Ti6Al4V-TiC复合材料施加电感后陶瓷相细化;c)Ti6Al4V-TiC复合材料织构及结合界面分析;d)Ti6Al4V-TiC复合材料C扩散层厚度分析[65-66];e)Ti6Al4V-TiC复合材料拉伸强度;f)Ti6Al4V-TiC复合材料叶片;g)Ti6Al4V-TiC梯度材料涡轮盘;h)Ti6Al4V-ZrO2梯度材料样件;i)Ti6Al4V-ZrO2梯度材料界面组织分析[67];j)Ti6Al4V-ZrO2梯度导轨摩擦副

虽然目前功能梯度材料已经逐步得到应用,但在其制备过程中仍然存在一些难题:1)金属间化合物的生成。金属/金属功能梯度材料制备过程中由于元素复杂以及非平衡冶金过程形成金属间化合物,金属间化合物的大量形成严重影响材料的结合强度;2)热物性参数失配。由于材料间的热物性参数相差较大,在温度变化过程中材料内将产生较大的热应力,导致样件变形甚至开裂失效。3)材料间稀释率的变化。在材料制备过程中不同材料间会产生互溶稀释的现象,元素扩散到相邻材料内,不同的工艺参数会导致稀释率的变化,元素扩散程度变化影响结合位置的强度或导致材料的梯度路径偏离预先的设计路径。如何解决上述问题对梯度材料的发展至关重要,在金属间化合物组织调控方面可通过热力学模型仿真,寻找不同成分空间内的最优路径来构建梯度过渡路径,进而有效地规避金属间化合物。在热物性参数调控方面可通过设置中间的复合材料组分进行过渡,消除尖锐的梯度界面,实现材料组织及元素的平滑过渡,进而减小热应力。而稀释率的调控一方面要控制结合界面两侧的过渡层材料组分,另一方面要针对不同的过渡层材料优化不同的工艺参数,两方面相结合实现稀释率的调控。