沈航杨光教授顶刊丨WAAM-LDM复合增材制造Ti-6Al-4V的组织演变及断裂行为

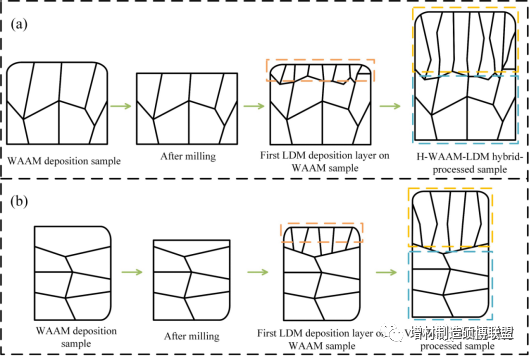

电弧增材制造(WAAM)和激光沉积制造(LDM)作为两种典型的增材制造(AM)技术,具有各自的优势。WAAM工艺具有成形效率高、材料利用高等优点,而LDM工艺具有产品力学性能高、表面精度高等优点。因此,为实现大型复杂钛合金结构件高效高精度生产的目的,本文将WAAM和LDM工艺的优势相结合,提出了WAAM-LDM生产Ti-6Al-4V结构件的方法。将大型复杂结构件分为两部分,其中,简单结构特征通过WAAM技术生产,复杂结构或小型特征可以通过LDM技术实现。深入探究了两种工艺结合面处显微组织的演变以及对力学性能表现的影响,为大型复杂钛合金结构件的复合增材制造提供了新的思路。图1为WAAM与LDM沉积方向平行(H-WAAM-LDM)和垂直(V-WAAM-LDM)两种情况的示意图、模型及实物图、拉伸试样取样位置及尺寸等。

2.1.WAAM-LDM样品的宏观结构

图3分别是WAAM-LDM样品中四个典型区域的微观结构。WAAM区微观结构主要以平行的α板条组成的粗集束组织为主。相比于WAAM区,HAZ中α集束的宽度略微减小,并夹杂着大量的网篮结构。值得注意的是,RZ中充满了细网篮结构和针状α相。LDM区的显微组织与RZ类似,但α板条的厚度略有增加。

3.讨论

3.1. WAAM-LDM样品宏观组织形成机理

RZ相变过程如图9所示,当温度超过Tβ时,整个微观组织从α+β相转变为高温β相。极高的冷却速率导致在e点形成马氏体α’,如图9(e)所示。在LDM第2层的影响下,RZ的温度没有达到Tβ,但是超过了马氏体α’的分解温度,不稳定的马氏体α’发生原位分解,转变为α+β相。因此,在e点只观察到少量的马氏体α’。在后续的热循环的作用下,组织发生粗化,因此在g 点观察到的α板条厚度比在e点观察到的略宽。

一方面,WAAM过程中相对较低的冷却速率和随后的热循环导致更粗的α集束,α集束的大小通过影响有效滑移长度来决定UTS,一般来说,α集束大小与UTS成反比。另一方面,WAAM区粗糙的αGB也降低了样品的力学性能。而在LDM区,具有良好抗蠕变和高温性能的网篮组织填充了整个β晶粒,它可以提高LDM区抗滑移变形的能力。然而,针状α相的位错密度相对较高,导致LDM样品的延伸率较低。与H-L样品相比,H-T和V-T样品的伸长率略有下降。一方面,H-T和V-T为非均匀样品,应变的不均匀性导致伸长率下降。另一方面,在激光作用下,针状α相的出现导致了样品伸长率的降低。

3.4. 断裂行为分析

H-WAAM-LDM样品中WAAM区较大的α集束导致滑移长度增加,从而导致YS减小,裂纹扩展阻力与YS成正比。此外,拉伸样品边缘的β晶粒不完整,晶粒内部暴露的α板条导致裂纹从WAAM区边缘开始,最终贯穿整个样品。垂直于柱状β晶界的载荷促进了αGB的过早破坏,成为材料断裂时的自然断裂路径。因此,当拉伸载荷垂直于晶界时,αGB易发生晶间断裂,导致相邻β柱状晶粒分离。图10分别为试样H-T的内部柱状晶粒生长图、裂纹处显微组织和裂纹扩展示意图。裂纹始终沿着网篮组织扩展,如图10(b)所示,由于网篮组织中的α相具有多种晶体取向,当相邻晶粒的晶体取向不同时,裂纹尖端在晶界处发生偏转,裂纹以“Z”形推进。

4.主要结论

1)WAAM-LDM工艺制备的Ti-6Al-4V样品的结合区结合良好,无明显缺陷。

2)WAAM区和HAZ以粗α集束为主,LDM区和RZ以细网篮组织为主,并夹杂着针状α相。

3)细针状α相的存在导致结合区的强度高于WAAM区,并且所有样品的力学性能均超过铸件。粗集束组织和αGB导致WAAM区成为断裂起裂点,裂纹始终沿网篮组织扩展。